基于电永磁技术的对接/分离机构设计

许 珍,林 旻,李金恩,张 博,毛青筠,闫阿儒

(1.中国科学院 宁波材料技术与工程研究所,浙江 宁波 305201;2.中国科学院 微小卫星创新研究院,上海 201210)

0 引言

太空环境非常复杂,空间飞行器随时都有可能因为失效、退化或废弃而失去价值,重新发射替代飞行器不仅会使成本增加,更会造成太空环境污染[1-3]。利用空间对接技术的在轨维护维修服务,可以有效解决这一问题。相应地,空间对接技术不仅具有应用成本低和延长航天器的服役时间等优势,还为构成空间大型平台提供了实现基础。目前的空间对接机构,主要有现阶段使用较多的基于推力器的对接方式,以及正在处于研究阶段的电磁对接机构、电磁镶嵌永磁体的对接机构[4-5]。

采用基于反冲作用的推力器来控制航天器的位置和速度,是目前对接技术的主流方法,此技术已在多项工程实际中得到广泛应用[6]。然而,这种方式存在着两个主要问题:一是对接过程消耗的推进剂量,直接影响航天器的工作寿命;二是为降低对接速度,必须采用反方向的推力对追踪航天器进行制动,这样不仅会导致羽流污染,还会引起目标航天器姿态和位置的扰动,严重时甚至使得对接过程失败。

利用电磁作用原理实现两航天器的对接[7-10],可以有效避免推进剂的消耗和羽流污染,理论上可把冲击速度控制到零,实现航天器间的无碰撞对接,具有体积和质量小、可靠性强且可多次重复使用等优点。目前,公认的主流电磁对接系统设计思路为,仅利用电磁装置实现导引和对接,再利用精巧的机械机构实现连接锁紧,但目前还存在以下一些不足之处:1)对接机构的作用力距离普遍较短,难以满足长距离对接的要求;2)对接过程中始终占用系统大量的电能,供给电磁对接时的电磁力,当对接过程耗时较长时尤其明显;3)对接完成后,若使用电磁力锁紧,将会持续损耗系统能源来产生电磁力,而若采用电机等其他机械锁紧装置,又会增加系统复杂性,导致其分离的难度增大,分离速度较慢。

确保在一定的距离范围、功耗、质量等约束条件下,提供满足电磁对接所需的电磁力/力矩是需要解决的问题。目前,主要解决途径有以下3 种[11-13]:1)采用“超导线圈”;2)在普通线圈中加铁芯以增加电磁力;3)镶嵌永磁体。采用超导磁体作为对接机构,虽然增加了作用力的距离,但冷却系统体积庞大,这就难以应用在小型空间飞行器上;在普通线圈中加铁芯虽可以增加对接磁力/力矩,但能耗未有降低;镶嵌永磁体,内嵌永磁体在提供吸力的同时也会在永磁体周围空间产生磁场干扰。

因此,本文综合利用电磁力和永磁力来实现航天器的对接、分离与锁紧,具有能耗低、磁场干扰低等优势。具体工作过程如下:当对接目标处于远距离对接范围,利用永磁体异性磁极相互吸引的特性,实现远距离、无污染、低能耗对接;当对接机构对接距离达到中近距离范围内,控制电永磁对接机构,使得永磁体消磁,利用磁力较小的电磁力实现柔性对接;需锁紧时,利用永磁体异性磁极相互吸引完成对接机构的锁紧;需要分离时,控制对接机构的永磁体呈同性磁极,使得对接机构分离。

1 设计指标及原理

1.1 设计指标

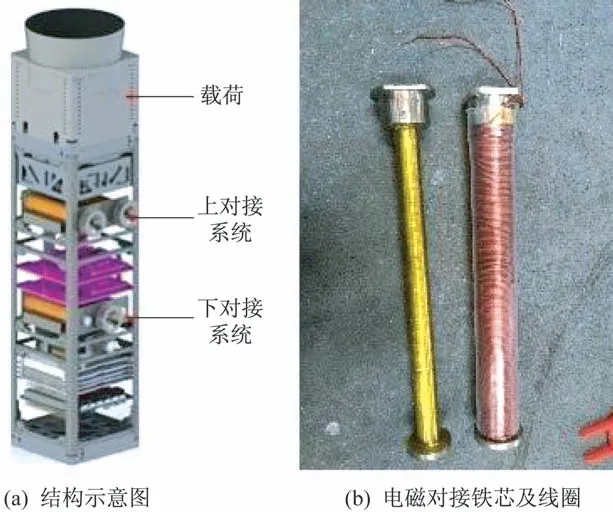

针对微小卫星的对接需求,在现有电磁对接机构的基础上进行优化,我们用来验证的对接装置结构示意图,以及其中所用的电磁对接铁芯和线圈实物如图1 所示。

图1 对接装置Fig.1 Docking device

进一步优化并设计适宜的电永磁对接机构,使其满足以下指标:

1)磁路优化设计方案指标。在电压24 V、电流4 A 的约束时,满足下列指标:200 mm 对接距离,电磁力量级50 mN;400 mm 对接距离,电磁力量级30 mN。

2)对接范围磁感应强度定量分析。对接距离内对称轴上的磁感应强度变化作对比:200 mm 对接距离,轴心点磁感应强度≥0.004 T(4 mT);400 mm 对接距离,轴心点磁感应强度≥0.000 9 T(0.9 mT)。

3)质量和结构指标。外部结构不超过18 mm×18 mm×3 mm,单个模块质量≤1.5 kg。

1.2 工作原理

电永磁对接/分离机构综合利用电磁力和永磁力的调控来实现航天器的对接,可以有效避免推进剂的消耗和羽流污染,同时节约能耗,增加对接距离。

对接分离过程主要包括对接、锁紧/分离,其工作过程磁极变化如图2 所示。

图2 对接机构工作过程磁极变化Fig2 Magnetic pole change in the working process of docking mechanism

当对接目标处于远距离对接范围以内,控制第一电永磁对接机构和第二电永磁对接机构,使对接端面的永磁体呈异性磁极,使其相互吸引,实现远距离、无污染、低能耗电永磁对接。当对接机构对接距离达到中近距离范围内(1 m 内),控制第一电永磁对接机构和第二电永磁对接机构,使电永磁对接机构中永磁体消磁,利用磁力较小的电磁力实现对接机构柔性对接。

需要锁紧时,利用对接端面的永磁体异性磁极,相互吸引,完成对接机构的锁紧。

当对接机构需要分离时,使其对接端面的永磁体呈同性磁极(也就是说,第一对接机构对接端面呈N 极,第二对接机构对接端面呈N 极;或者第一对接机构对接端面呈S 极,第二对接机构对接端面呈S 极),使得对接机构分离。

当完成分离工作后,对接机构可执行消磁工作,避免不需要的磁污染。

1.3 基本组成

对接机构通常是主被动对接形式,主动机构通过一定的运动来捕获被动机构,并完成最终的刚性连接。本文设计的电永磁对接分离机构由第一对接机构和第二对接机构组成。第一对接机构与第二对接机构磁路基本一致,结构对称,含有多组由轭铁、永磁体、励磁线圈以及控制电源;励磁线圈设置在永磁体外围,轭铁设置于永磁体两端;通过控制系统的控制,单个对接机构可实现N 极充磁、S 极充磁以及消磁功能,且磁场强度大小可调。

2 仿真设计及样机制作

电永磁对接/分离机构计划从两点进行改进:1)通过导磁和不导磁材料的优化组合,增大对接电磁力;2)借鉴电永磁方案和控制方式,实现对接和分离状态自由切换。由于对接过程中存在着对接、锁紧、分离等复杂过程,本文先采用有限元仿真软件Ansoft 仿真分析对接/分离机构,初步验证机构功能,最后依据优化结果,试制了电永磁对接机构的原型机。

2.1 铁芯材料替换

传统电磁对接机构大多采用电磁纯铁或铁钴合金等金属软磁作为铁芯材料,对接磁力较小,对接距离短,且难以实现自主锁紧功能。锰铝碳、铝镍钴或者铁铬钴等永磁体矫顽力较低(30~200 kA/m),容易磁化。其中,铝镍钴(缩写为LNG)材料稳定性好,可适合空间用途;其矫顽力比较低(50~60 kA/m),便于退磁和充磁;另外,永磁材料的引入可以在不消耗能源的情况下,实现稳定的磁场和力的施加。这样一方面可以节约宝贵的能源,另一方面可在此基础上叠加电流,除进一步提高峰值磁场和力以外,也为精确调控提供了可能。

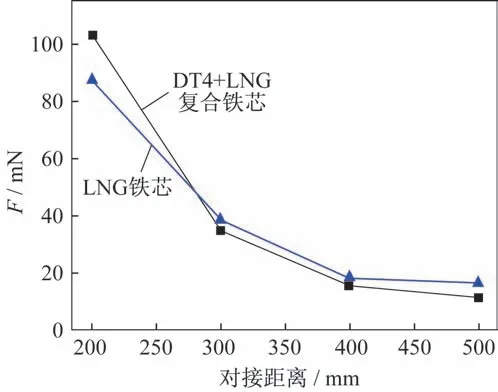

为研究对接机构铁芯材料改变对磁力及对接距离的影响,利用有限元仿真软件,分别建立使用LNG 永磁体和DT4 电工纯铁作为铁芯材料的三维模型。两种模型中,铁芯的直径为12 mm,长度均为100 mm,线圈匝数为889 匝,线径为1 mm,电流为4 A。计算其磁力随对接距离的变化关系,如图3所示。

图3 对接距离与磁力关系曲线Fig.3 The relationship curve between docking distance and magnetic force

从图3 可以发现:在对接距离小于250 mm 时,DT4 铁芯的对接机构磁力大于LNG 作为铁芯的对接机构;但是250 mm 之后,LNG 铁芯的对接磁力更大。分析其原因,DT4 电工纯铁的饱和磁化强度大于LNG 永磁体,但LNG 永磁体的磁力线深度大于电工纯铁DT4,故拟采用电工纯铁与LNG 组合的方式来提高对接距离与对接磁力。

2.2 复合铁芯

为研究复合铁芯对磁力和对接距离的影响,现采用直径6 mm 的圆柱状LNG 永磁体与内径6.1 mm外径12 mm 的圆环状DT4 组合,其他参数保持不变。计算复合铁芯模型磁力大小与对接距离的关系,并与采用LNG 作为铁芯的模型进行对比,具体如图4 所示。

图4 对接距离与磁力关系Fig.4 The relationship between docking distance and magnetic force

由图4 可知,对比之前只采用LNG 结构,采用LNG+DT4 复合铁芯后,只是在短距离的时候有所改善,长距离范围反而有所下降。因此,通过继续优化LNG 和铁芯的复合比例,难以增加对接距离,达不到设计指标要求。

2.3 LNG 直径对磁力的影响

为研究磁体的直径大小,对机构磁场强度和对接磁力的影响,现将LNG 直径12 mm 增加到16 mm,此时计算磁力大小结果如图5 所示。

图5 LNG 直径与磁力关系Fig.5 The relationship between LNG diameter and magnetic force

由图5 可知,在同等大小电流激励下,直径增加,相同对接距离处对接磁力增加,特别在200 mm距离处受力增加了约1 倍;在LNG 直径同样为16 mm 时,无电流激励的对接磁力均小于由电流激励状态;其他参数相同,有/无电流激励模型间的对接磁力差值随着对接距离的增加而减小,且在500 mm处其差值仅约为1 mN。综上所述,电流激励具有增加对接磁力作用,但随着距离的增加,电流激励作用越小,在对接磁力达到要求时,可以不增加电流激励,使用永磁力对接,减小对接能耗。

2.4 LNG 数量对磁力的影响

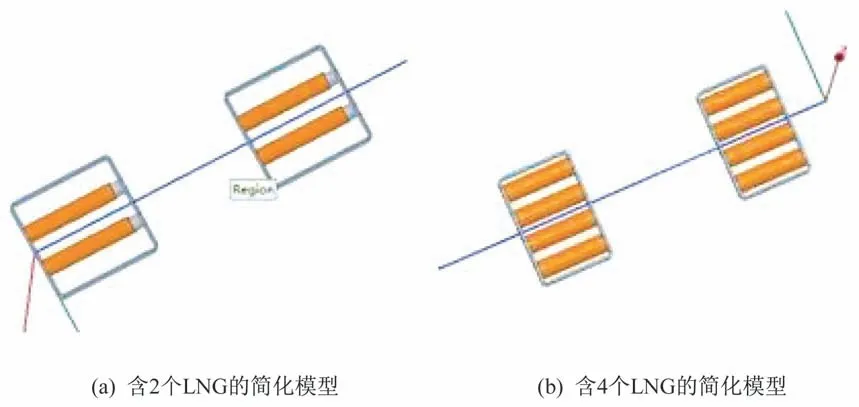

由上文研究可知,增加磁体LNG 直径可以增加对接磁力。为研究磁体数目与对接磁力大小,在不增加对接机构整体外形结构下,增加LNG 磁体的数目。分别建立LNG 数量为2 个和4 个时的对接机构模型,如图6 所示。单个LNG 磁体尺寸及其外部线圈匝数等参数均一致,为排除电流激励和线圈总匝数等因素对磁力大小的影响,3 种模型均不设外部激励。

完成模型建立后,设置求解选项相关参数,计算出2 种模型在0~500 mm 范围的对接磁力,结果如图7 所示。由图可知,增加LNG 数量,磁力明显提升,且由4个LNG永磁体组成的单个模型在500 mm处磁力大于50 N,满足对接指标要求。下面将对模型锁紧和分离状态进行分析。

2.5 温度对磁力的影响

图6 对接机构模型Fig.6 Docking mechanism model

图7 磁体数量与磁力关系Fig.7 The relationship between the number of magnets and the magnetic force

大部分永磁材料的磁性能随着温度升高而降低,而作为永磁材料的铝镍钴(LNG)是对接结构的关键材料。因此,为研究温度升高对机构磁力大小的影响,首先测量了20~500 ℃温度范围内LNG 的磁体性能,具体见表1。表1 中:Temp 为温度;Br为剩磁;Hcb为磁感矫顽力;Hcj为内禀矫顽力;(BH)max为最大磁能积。

表1 磁体磁性能与温度关系表Tab.1 Relationship table between magnetic properties and temperature of magnet

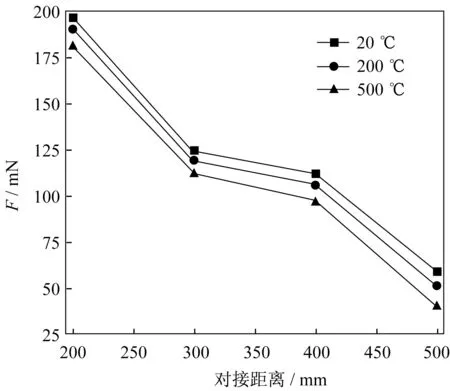

从表1 可以看出,随着温度的升高,磁体的剩磁、矫顽力和最大磁能积均有降低,但总体而言下降并不明显。进一步使用有限元软件对其进行仿真,计算出20 ℃、200 ℃和500 ℃时的磁力随对接距离的变化情况,具体如图8 所示。由图可知,随着温度的上升,磁力降幅较小,这说明铝镍钴材料可以适用于较高的温度场合。

图8 不同温度下的磁力与对接距离Fig.8 The magnetic force and docking distance under different temperature

2.6 锁紧/分离过程分析

本机构除实现自主锁紧外,还能实现自主分离,其锁紧/分离状态磁密分布和磁密矢量如图9 所示。图9(a)为锁紧状态磁密分布,由图可知,锁紧时磁通经过对接端口,紧密地连接两对接机构。锁紧磁密矢量方向如图9(b)所示,由图可知,两对接机构磁场方向一致,对接端口呈异性磁极,相互吸引。图9(c)为分离状态磁密分布,由图可知,分离时对接端口磁密外泄,呈发散状。分离磁密矢量方向如图9(d)所示,由图可知,出两对接机构磁场方向相反,对接端口呈同性磁极,相互排斥。

图9 锁紧/分离状态磁密分布及矢量图Fig.9 Magnetic density distribution and vector map in locking/separating state

完成磁通分析后,采用Maxwell 对锁紧状态下的磁吸力进行计算,计算出锁紧磁力F=193 N,能够满足一般的微小型卫星锁紧需求。

当本系统接受到分离命令时,分别给两机构不同的脉冲电流。电流通过后,两对接机构具有26 N的磁斥力,使其分离。

2.7 样机制作

根据上述理论计算结果,试制了电永磁对接/分离机构样机及其控制器,如图10 所示。

图10 样机及其控制器Fig.10 Prototype and its controller

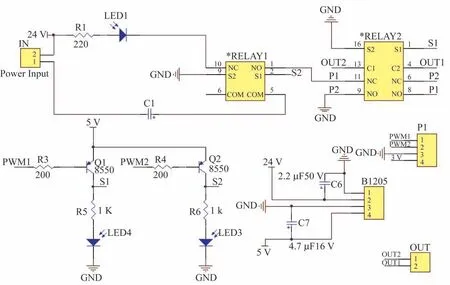

对接机构样机控制采用STM32 作为主控芯片,永磁体磁极极性驱动电路原理如图11 所示,通过给电容C1 充电,控制输出电压的大小与方向,达到永磁体的N/S 极转换及消磁功能。

具体工作时,当对接机构需要进行对接时,控制对接机构,使其对接面磁极呈异性,相互吸引;当完成对接之后,永磁体磁性仍然保持,实现锁紧功能,该过程电源无需供电;当需要分离时,控制器控制对接机构,使其对接面呈同性磁极,达到分离效果;当系统处于非工作状态(无需对接、分离、锁紧时),控制器控制对接机构,使其永磁体消磁,以减小对飞行器的影响。

该样机外形尺寸为110 mm×160 mm×30 mm,在控制器的控制下,对接工作面可以实现相互吸引、相互排斥功能以及消磁功能。采用拉力计对其锁紧力进行实际测量,测得总对接磁力为183.8 N,与以上仿真计算得出的193 N 相比偏差较小。

3 励磁线圈的优化

图11 驱动电路原理图Fig.11 Schematic diagram of drive circuit

线圈是否可以产生足够的磁场,令永磁体LNG磁化,是设计对接分离机构一个重要指标,是系统对接、分离、锁紧功能能否实现的关键所在。若线圈产生的磁场强度不能使磁体磁化,对接机构将无法工作。

对于线圈通常是中心线两端的磁场强度B最小,此处磁场需要达到磁体矫顽力的3 倍左右(本文需40 mT),才能较好地对LNG 进行反向充磁。

3.1 线圈产生磁场的核算

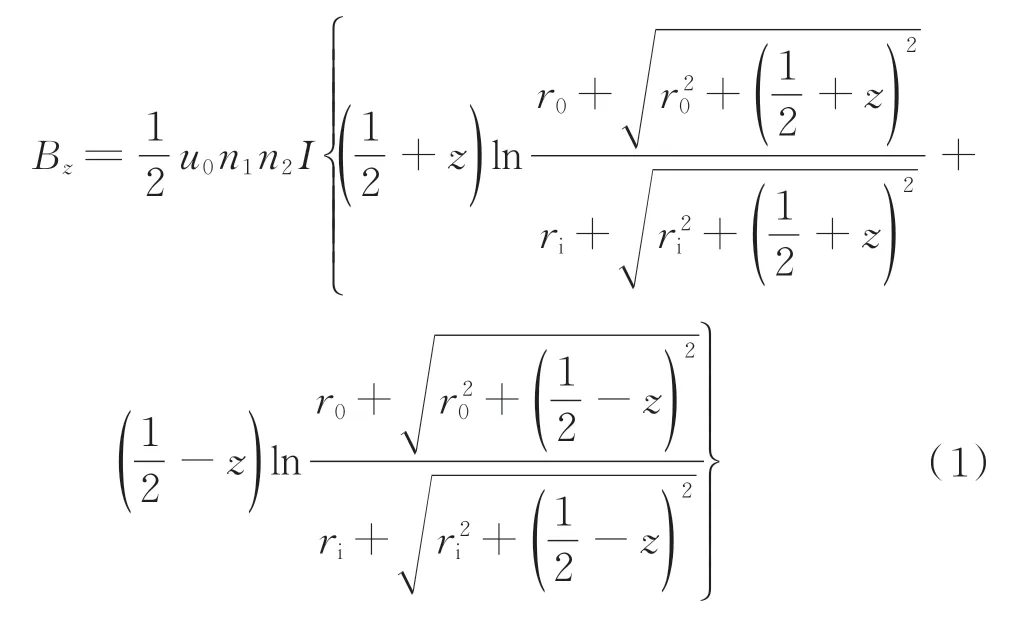

本论文采用的是有限长度的多层螺线管,若螺线管的外半径为r0,内半径为ri,每层单位长度上的匝数为n1,单位厚度上的层数为n2,螺线管中心距轴线上某点的距离为z,通过计算可得到多层螺线管轴线上任意点的轴向磁场强度为

式中:当z=0 时为线圈中心处所产生的磁感应强度Bmax;当z=50 时为两端处产生的磁感应强度Bmin。

使用有限元软件,对线圈所产生的磁场强度进行计算,其结果如图12 所示。

图12 磁势与磁场强度关系Fig.12 Relationship between magnetic potential and magnetic field intensity

在图12 中,Bmin为线圈两端处产生的场强,Bmax为线圈中心处所产生的场强。从图中可以看出,仅改变线圈磁势时,其产生磁通与磁势大小成正比关系。且当线圈两端产生的场强为40 mT 时,需6 500 At 磁势;而线圈中心处产生场强为40 mT 时,仅需3 200 At 磁势,此时线圈两端磁场强度下降严重。

3.2 线圈端部磁场的优化

因线圈产生的由于本系统所用电流源为4 A,线圈匝数为889 匝,磁势能大小约为3 596 At,远远小于上文计算出的使得永磁体LNG 磁化的磁势能6 500 At,永磁体将难以磁化,不能实现磁极方向的转变以及充/退磁功能,对接机构便无法实现对接、分离以及锁紧功能。为解决该问题,通常有2 种方法:1)增加线圈的匝数或者电流;2)对线圈端部进行优化。由于增加线圈匝数会增加系统体积和质量,且系统最大输出电流只有4 A,难以增加,所以线圈端部进行优化更加适合本系统。

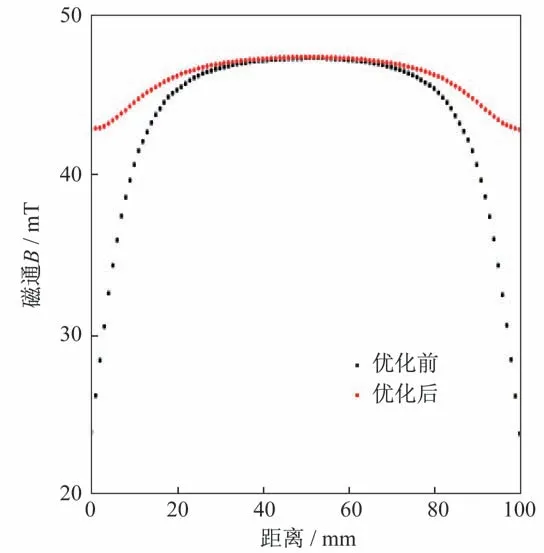

经过理论磁路分析,得知在线圈两端增加电工纯铁,以缓解线圈产生的磁通在两端衰减。为进行验证,使用仿真软件进行计算,算出优化前后线圈产生磁感应强度如图13 所示。

图13 线圈优化前/后磁感应强度对比Fig13 Field intensity comparison before/after the coil optimization

从计算结果可知,优化前、后线圈中部(最大)磁感应强度均为47 mT,优化后线圈两端(最小)磁感应强度仅为23 mT,优化后线圈两端(最小)磁感应强度达到42 mT,端部效应明显得到缓解,基本满足系统使用。

4 结束语

电永磁对接/分离机构可以有效提高对接距离,增加对接磁力。利用Maxwell 进行仿真分析,研究了多种影响对接磁力与对接距离的因素。经过理论计算,对接过程在0~500 mm 处磁力均大于设计指标,且在500 mm 处磁力高达67.8 mN,相较于设定指标50 mN,提高了35%。最终,设计出了体积和质量约束满足设计指标的电永磁对接/分离机构。