大跨度混合梁连续刚构桥0号块空间受力分析

杨 康 王 通 郑招仁

(1.中交二航局第四工程有限公司 芜湖 241000; 2.浙江舟山北向大通道有限公司 舟山 316000)

连续刚构桥是将主梁与主墩固结的结构体系,墩顶0号块因其构造与受力复杂,往往是设计中予以重点关注的部位[1]。0号块具有梁体高、空间构造复杂,且纵向、横向、竖向预应力管道布置密集、普通钢筋密集等特点。若仅用平面杆系模型计算往往与实体模型分析结果存在较大差异,受力呈现出复杂的三维应力状态[2]。为避免0号块施工过程及运营阶段出现开裂,需对其进行空间受力分析。

1 工程概况

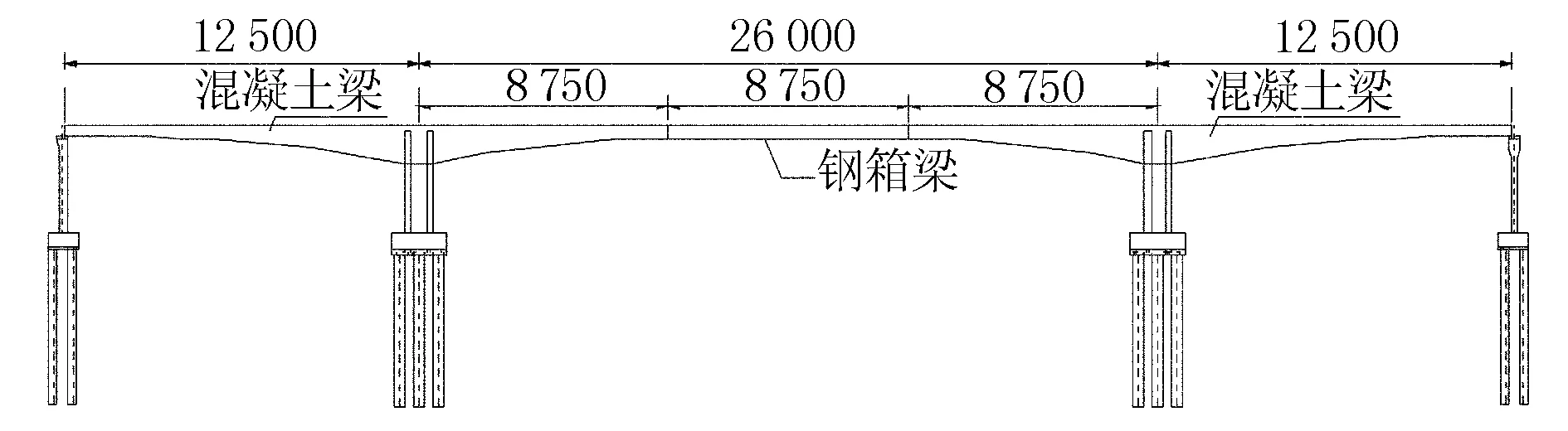

北通航孔桥跨径布置为125 m+260 m+125 m=510 m,中跨跨中采用85 m钢箱梁,为节段拼装混合结构的连续刚构桥,总体布置见图1。

图1 北通航孔桥总体布置图(单位:cm)

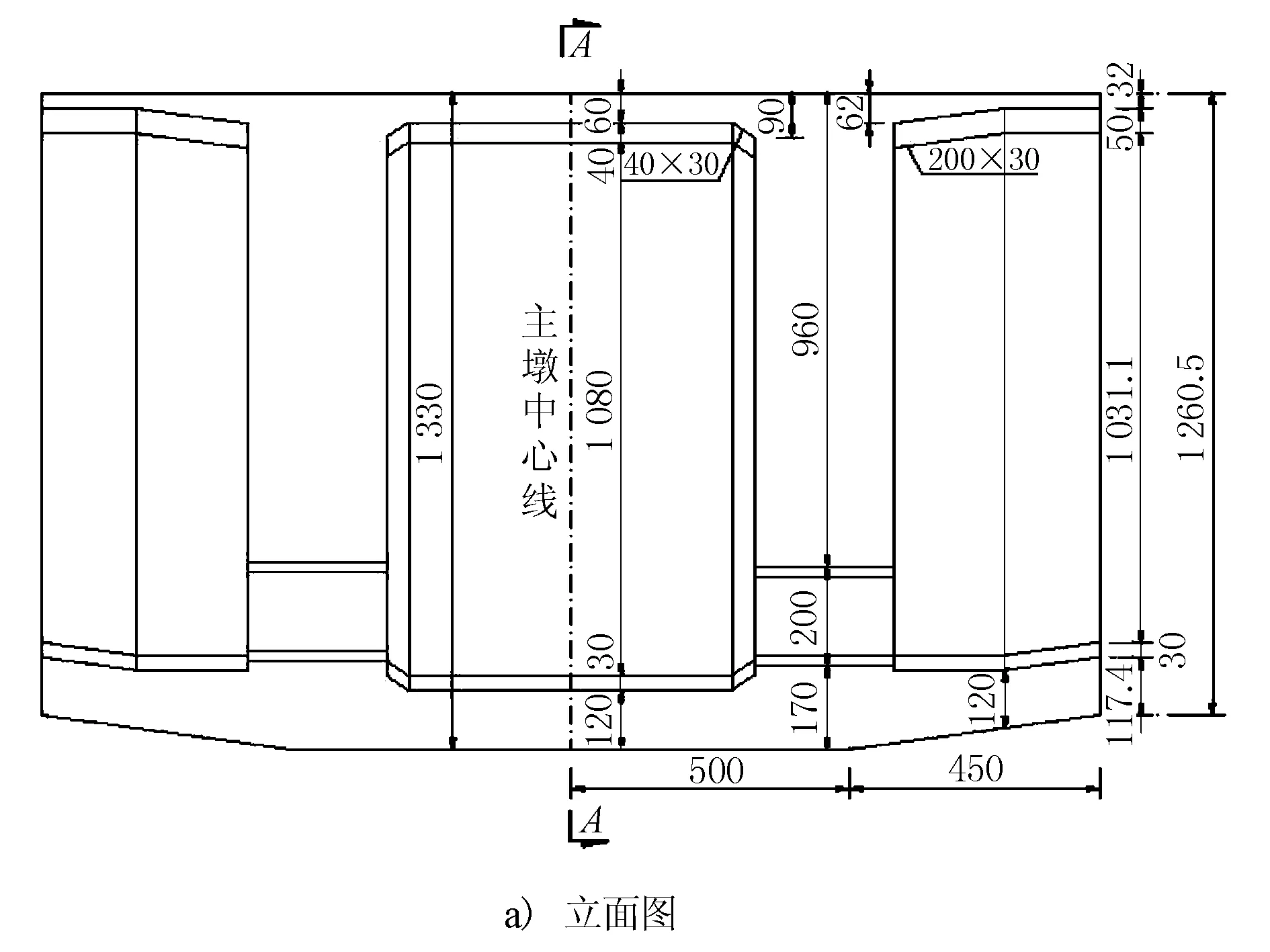

主梁采用节段预制拼装工艺,主墩墩顶0号块采用现浇施工,全桥共划分为74个节段。主梁采用单箱单室变高度预应力混凝土箱梁,箱梁采用 C55 混凝土,主墩采用C50混凝土,顶板设2%单向横坡,箱梁底板下缘保持水平。单幅箱梁宽度12.55 m,箱梁悬臂长度2.95 m,底板宽5.50 m。主梁在墩梁固结墩顶处设置 2.5 m 厚横梁,与双肢矩形墩等厚。箱梁梁高为4.0~13.3 m,梁高及底板厚度按1.6次抛物线变化。主梁采用纵、横、竖向三向预应力体系,纵向按全预应力设计,横向按A类构件设计,0号块详细构造见图2。

图2 0号块构造(单位:cm)

2 有限元模型建立

2.1 建立整体计算模型

运用midas Civil建立全桥有限元模型,共计235个节点,216个梁单元,整体计算模型见图3。主梁和主墩均采用梁单元模拟,主墩的顶部与箱梁采用刚性连接,桥墩按固结考虑,边跨支座按实际约束方向一般支撑考虑[3]。

图3 北通航孔桥整体计算模型

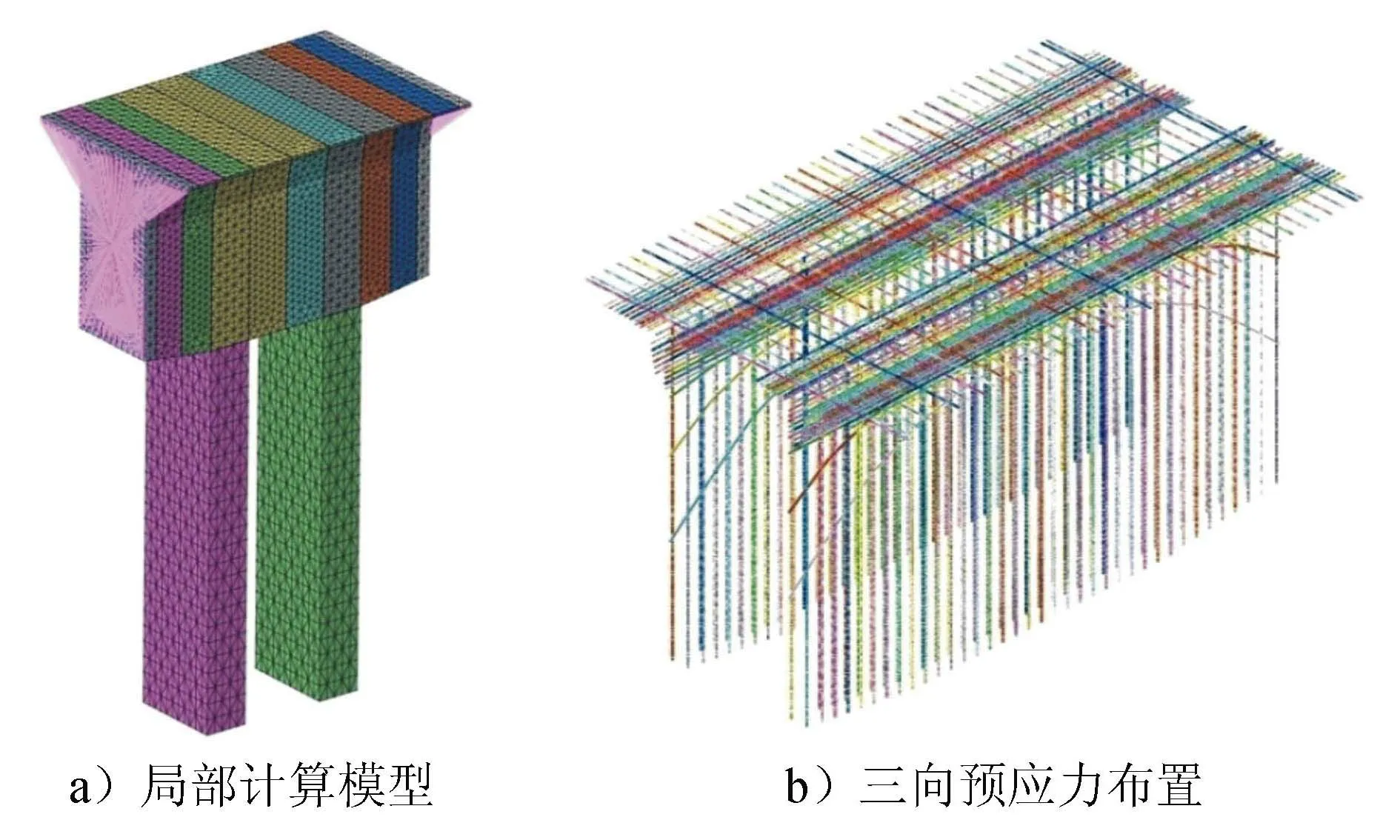

2.2 建立局部分析模型

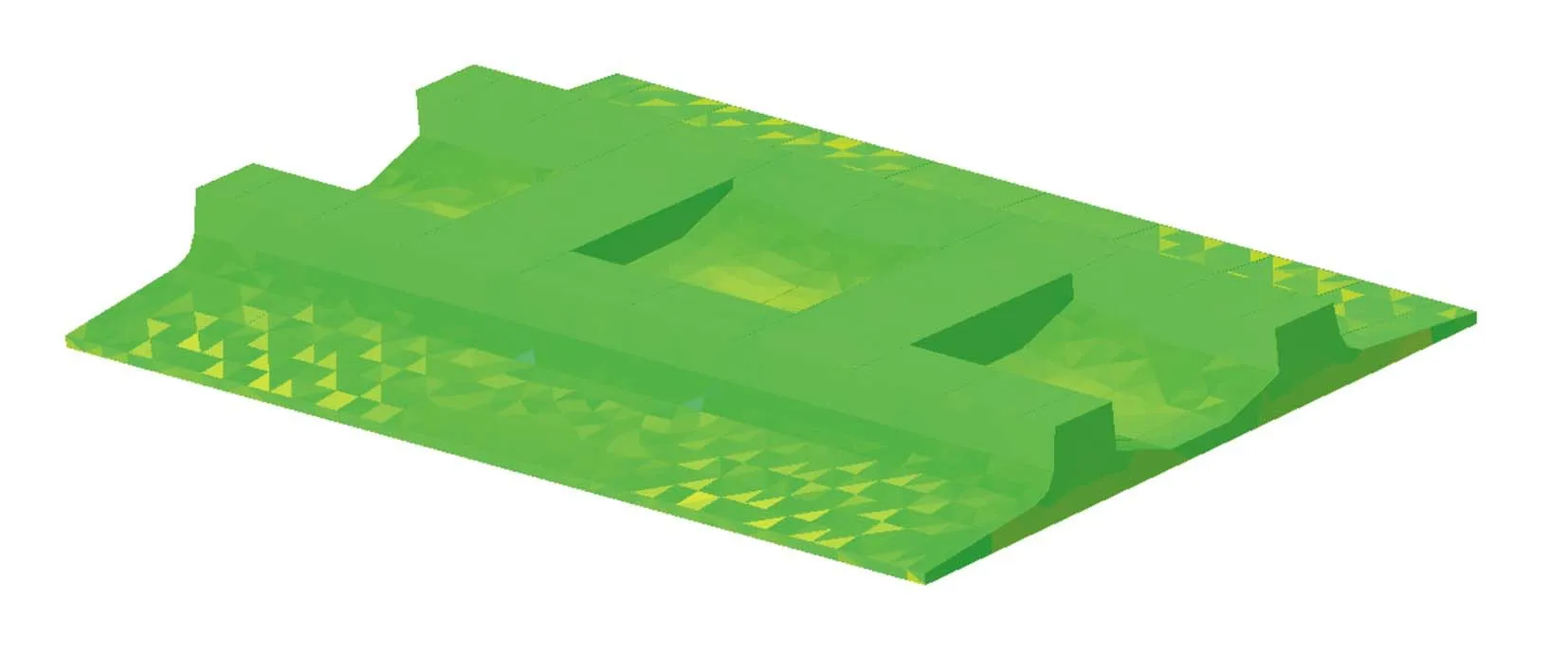

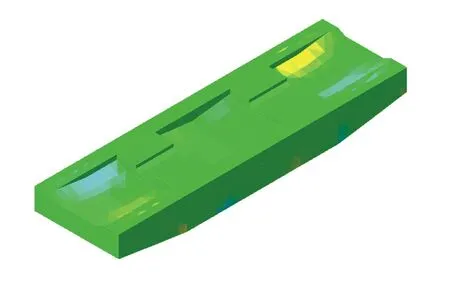

利用midas FEA专业软件建立0号块局部模型,依据圣维南原理将1号块及主墩作为分析对象。混凝土和预应力钢束分别采用实体单位及钢筋单元模拟,局部模型考虑了结构自重、二期恒载、活载及其他部分对1号块的作用力。网格划分后,在1号块左右截面形心处分别建立主节点,建立主节点与该截面其余节点的刚性连接,墩底按固结处理,同时以整体计算模型中的1号块断面内力作为局部模型的外力边界条件[4],0号块局部有限元模型及三向预应力钢束布置图见图4。

图4 0号块局部计算模型及三向预应力布置图

考虑施工阶段及运营阶段的荷载均不同,本文选取4种最不利工况进行计算[5],组合见表1 。

表1 最不利工况及荷载组合

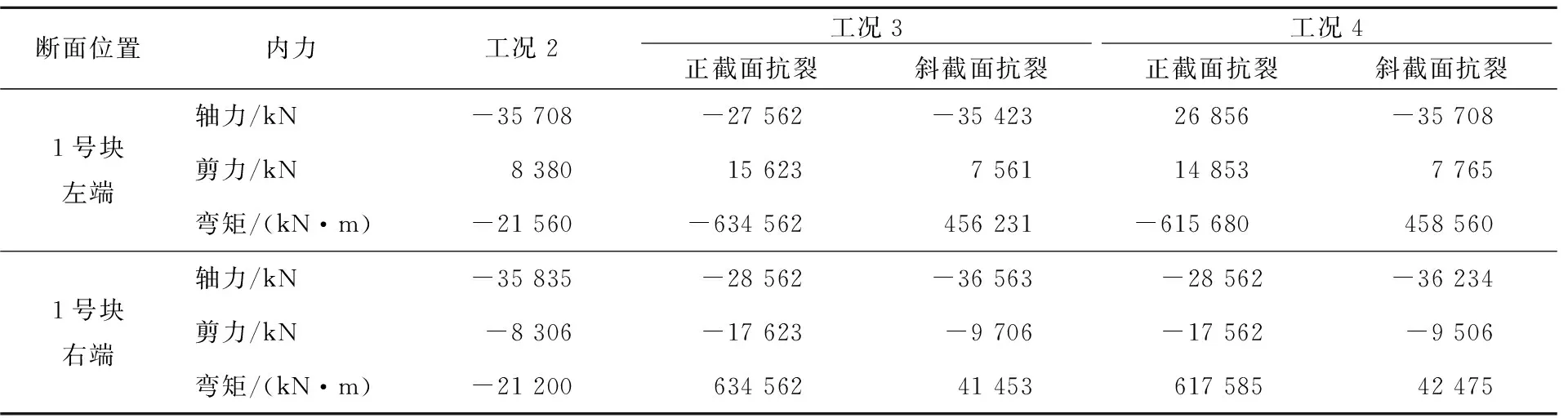

根据上述验算组合,将表1中的2、3、4工况提取内力计算值施加在1号块左右截面形心处,各工况下1号块作用荷载取值见表2。

表2 不同工况下1号块作用荷载取值

3 计算结果

3.1 0号块浇筑工况计算结果

为改善0号块浇筑因水化热作用产生裂缝,有必要对浇筑方式合理优化,在原方案的基础上,考虑施工便利及成本控制等因素,提出2种优化方案,不同浇筑方案比较见表3。

表3 不同浇筑方案比较

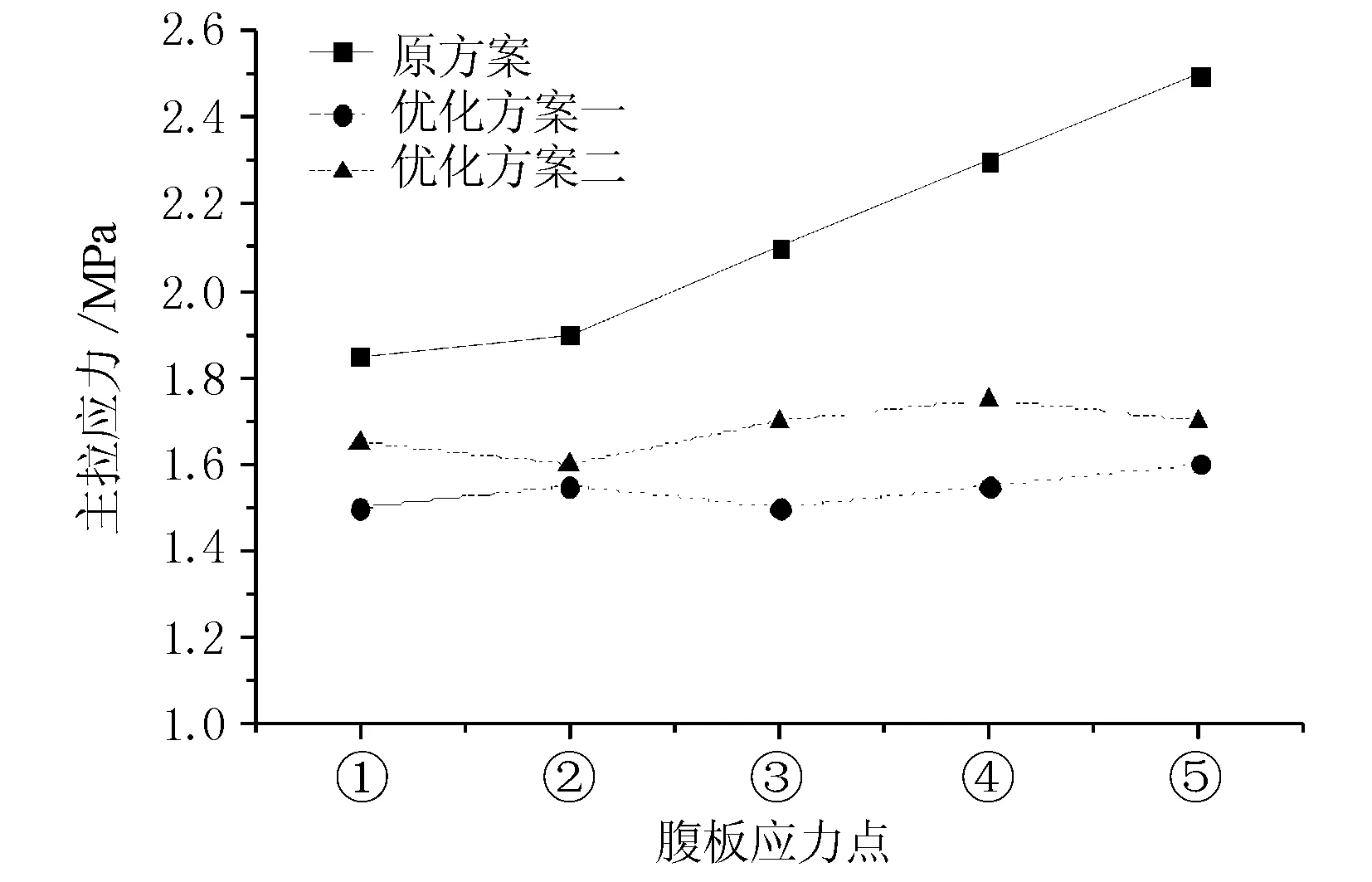

原方案中腹板外侧主拉应力为1.85~2.5 MPa,优化方案一腹板外侧主拉应力均为1.5~1.75 MPa,优化方案二腹板外侧主拉应力均为1.6~1.75 MPa,结合施工实际需求,推荐优化方案一作为实际浇筑方案。方案一在原方案的基础上调整施工缝,进而满足受力及现场需要。不同浇筑方案水化热产生的腹板应力见图5。

图5 不同浇筑方案水化热产生的腹板应力

由图5可见,方案一较原方案腹板主拉应力下降幅度20%~30%。因此,施工中应严格控制混凝土入模温度并采取必要的降温措施,避免混凝土结构产生温度裂缝。

3.2 最大悬臂状态下计算结果

根据JTG 3362-2018《公路钢筋混凝土及预应力混凝土桥涵设计规范》第7.2.8条规定,预应力混凝土受弯构件[6],在预应力和构件自重等施工荷载作用下截面边缘混凝土的法向应力应符合以下规定。

1) 压应力

2) 拉应力

最大悬臂状态下顶板法向应力见图6。

图6 最大悬臂状态下0号块顶板法向应力云图

由图6可见,0号块顶板全部受压,计算结果显示最小压应力为1.54 MPa,最大压应力为18.6 MPa,满足规范要求。

底板法向应力云图见图7。

图7 最大悬臂状态下0号块底板法向应力云图

由图7可见,最在悬臂状态下,0号块底板法向应力最小压应力为0.52 MPa,最大压应力为20.3 MPa,最大压应力出现在0号块人孔位置处,总体满足规范要求。

3.3 最大负弯矩工况下计算结果

根据JTG 3362-2018《公路钢筋混凝土及预应力混凝土桥涵设计规范》第6.3.1条规定,预应力混凝土受弯构件应进行正截面和斜截面抗裂验算。

最大负弯矩工况下顶板法向应力见图8。

图8 最大负弯矩工况下0号块顶板法向应力云图

由图8可见,最小压应力为0.56 MPa,最大压应力为12.3 MPa,满足规范要求。

底板法向应力云见图9。

图9 最大负弯矩工况下0号块底板法向应力云图

由图9可见,最小压应力为0.42 MPa,最大压应力为15.3 MPa,符合JTG 3362-2018第7.15条规定,受压区混凝土的最大压应力,未开裂构件σkc+σpt≤ 0.5fck=17.75 MPa,总体满足规范要求。

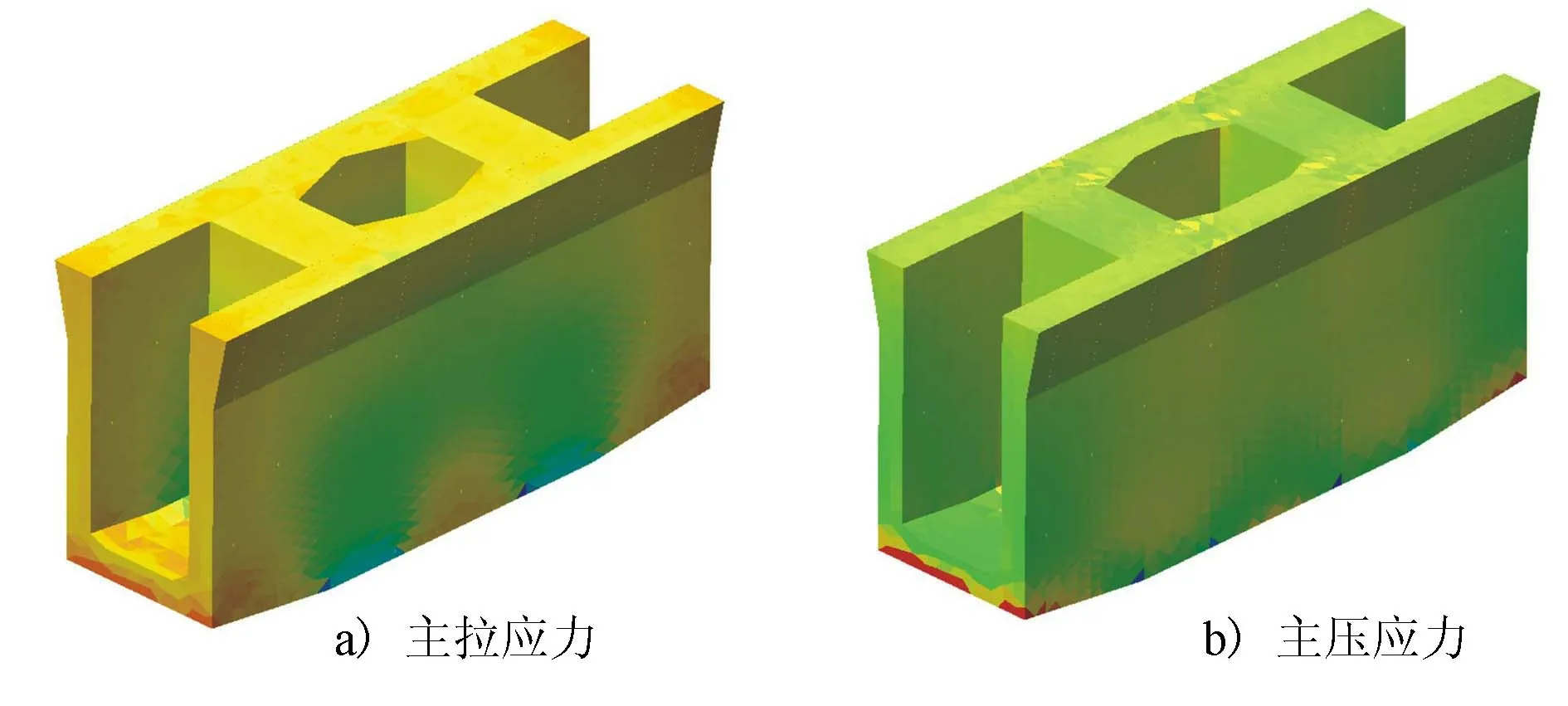

最大负弯矩工况下0号块腹板主应力云图见图10。由图10a)可见,腹板外侧主拉应力均小于1.65 MPa,但主拉应力超标区域主要表现在腹板与横隔板倒角位置及底板部分区域,最大主拉应力为2.89 MPa,总体而言,超标区域不大。由图1b)可见,最大主压应力为15.6 MPa,总体处于受压状态。

图10 最大负弯矩工况0号块腹板主应力云图

3.4 最大剪力工况下计算结果

选择0号块区域顶、底板进行法向应力验算,顶板法向应力云图见图11。

图11 最大剪力工况下0号块顶板法向应力云图

由图11可见,顶板区域全截面受压,最小压应力为0.34 MPa,最大压应力为23.4 MPa,总体应力水平均满足规范要求。

在最大剪力工况下底板法向应力云图见图12。

图12 最大剪力工况下0号块底板法向应力云图

由图12可见,底板全截面受压且最小压应力为0.85 MPa,最大压应力为10.4 MPa,均满足规范要求。

最大剪力工况下腹板主拉压应力云图计算结果显示见图13。由图13可见,腹板外侧主拉应力均小于1.03 MPa,超标区域主要在腹板内侧与各板与顶板倒角位置,最大主拉应力为2.85 MPa,总体而言超标情况不大。腹板外侧主压应力最大为16.8 MPa,出现在0号块腹板与1号块腹板厚度突变处,小于规范允许值21.3 MPa,满足规范要求。

图13 最大剪力工况下0号块腹板主应力云图

3.5 剪力滞效应分析

以0号块中心截面为坐标原点,纵桥向分别以0,5 m(横隔墙位置),9.5 m(0号块分界线)位置设置3条路径线,见图14,相对应位置处的顶板弯曲正应力映射至路径上[7]。

图14 不同路径下的剪力滞云图

经计算可知,3条路径剪力滞现象较为显著,其原因主要由于0号块承受最大负弯矩且顶、底板均做了局部加强[8]。顶底板刚度在整个截面占比越大,剪力滞现象会越明显,建议设计中对该区域配筋合理优化。

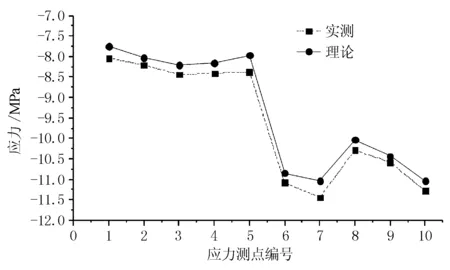

4 应力监测结果

在A-A断面共布置10个应力监测点,横断面布置见图2b),最大悬臂状态工况进行应力监测数据对比分析见表3,绘制最大悬臂状态下应力测点1~10处的应力曲线见图15。由图15可见,在最大悬臂状态下顶板及底板所布设位置均为受压状态,且实测应力与计算值值吻合度较高,验证了有限元模型的准确性。

表3 A-A断面混凝土主梁应力

图15 最大悬臂状态下A-A断面应力水平

5 结语

本文以大跨度混合梁连续刚构桥0号块为研究对象,分析了施工阶段及成桥运营最不利工况下0号块的空间受力,主要得到以下结论。

1) 为减少0号块浇筑水化热作用产生的裂缝,有必要对浇筑方式合理优化,施工中应严格控制混凝土入模温度并采取必要的降温措施,避免混凝土结构产生温度裂缝。

2) 最大负弯矩工况及最大剪力工况下,顶底板正截面抗裂与法向应力验算均能满足要求。但在局部截面突变位置仍然是高应力状态,体现在腹板及顶板厚度突变位置。

3) 0号块剪力滞分布较为复杂,建议以实体计算分析为主。顶底板刚度在整个截面占比越大,剪力滞现象愈明显,建议对该区域配筋进行合理优化。

4) 最大悬臂状态下,顶底板布置应力测点均为受压状态,且实测应力与理论值吻合度较高,有限元模型的正确性得到了验证。