新型钢板组合梁桥车桥耦合振动控制研究

夏飞龙 王林凯 王胜斌 吴肖波

(1.安徽省交通规划设计研究总院股份有限公司 合肥 230000;2.公路交通节能环保技术交通运输行业研发中心 合肥 230000;3.中铁大桥科学研究院有限公司 武汉 430034; 4.桥梁结构健康与安全国家重点实验室 武汉 430034)

钢板组合梁桥是组合梁桥中的一种重要类型,特别适用于中小跨径。早期的组合钢板梁桥纵梁数量较多,且纵梁之间设置多道横梁、水平及竖向横撑与加劲肋,用于保证钢板梁间的整体性。这种钢板组合梁桥构件多而复杂、加工与维修成本高,构件受力及传力不明确。20世纪80年代后法国和日本开始集中力量进行新型钢板组合梁桥的开发研究,新型钢板组合梁桥对传统的结构体系进行了大幅度的简化,并以双主梁或少主梁为主[1-2]。

新型钢板组合梁桥具有结构简洁、用钢量小、自重轻、建造管养成本低的优点,近年来在国内得到广泛应用[3]。然而由于结构自重轻,车辆质量与主梁的模态质量之比较大,导致桥梁在车辆活荷载作用下的振动响应比较明显[4-5]。为降低车辆荷载引起的桥梁结构振动,延长桥梁使用寿命,降低其维护管养费用,有必要进行减振研究[6-7]。

液体质量双调谐减振器(TLMD)是基于理论及试验研究,在调频质量阻尼器(TMD)的基础上,利用调谐液体阻尼器(TLD)的优点研发的一种新型减振器。TLMD是TMD和TLD的复合体,由于流体与固体的耦合作用,TLMD有比两者组合更好的减振效果[8]。TLMD应用于九江长江大桥吊杆涡振的振动控制中,实桥试验结果显示减振效果显著[9]。本文以国内某一新型钢板组合梁桥为研究背景,通过减振前后数值模拟和实桥测试,验证在该桥跨中安装TLMD的减振效果。

1 工程概况

1.1 桥梁振动控制方案概况

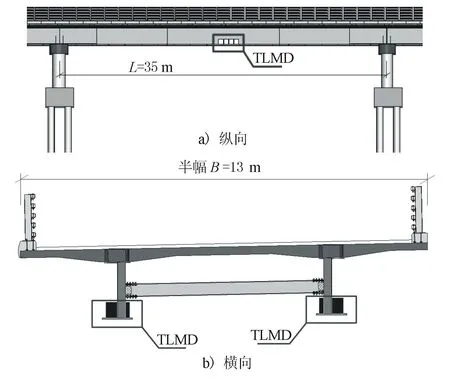

某高速公路跨河引桥长10.625 km,桥梁上部结构采用单跨为35 m四跨一联的双工字钢-混凝土板组合梁桥。桥梁按双向四车道高速公路的标准设计,双幅全宽26.5 m,半宽13 m。钢主梁采用Q345D工字形直腹板钢梁,混凝土桥面板和钢主梁通过剪力钉连接,双主梁之间采用中横梁加强横向联系,中横梁标准间距为5.0 m。

双工字钢主梁跨中安装多重液体质量双调谐阻尼器(MTLMD),其布置示意见图1,其工作原理为利用调谐式阻尼器振动传递机理,将主梁的竖向振动机械能传递到TLMD质量块上,质量块浸泡在黏滞流体中,将能量转换成热能耗散。每跨跨中设置1处阻尼器,每处在钢主梁梁底设置2个阻尼器。

图1 TLMD布置图

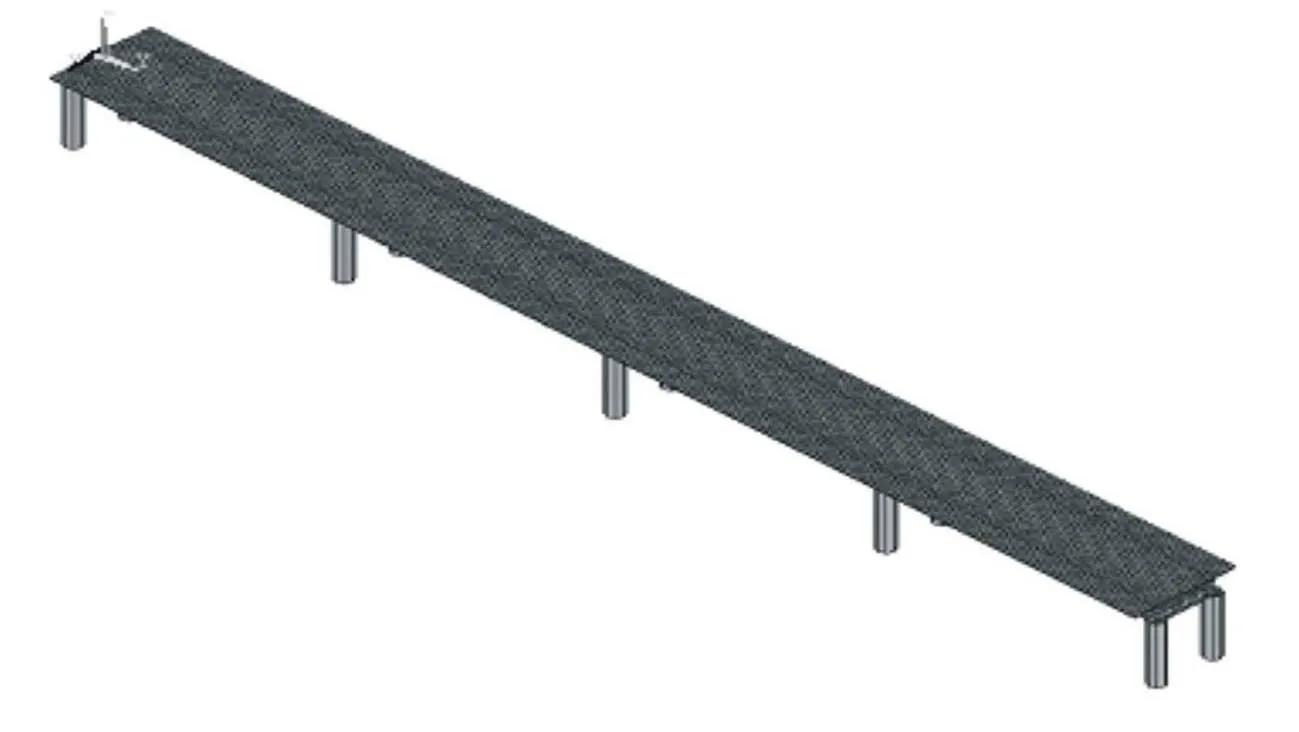

1.2 有限元模型

采用ANSYS软件建立钢板组合梁桥有限元模型见图2,桥面板采用Shell63单元,双工字钢主梁及横梁均采用Beam188单元,桥墩采用Beam188单元,桥墩底部全部固结,桥墩上部与主梁通过节点耦合约束。

图2 新型钢板组合梁桥有限元模型

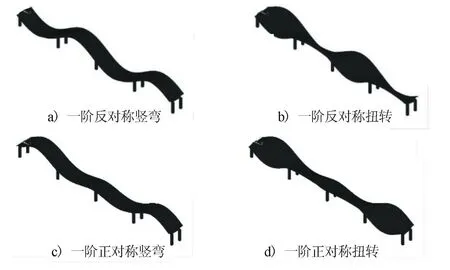

1.3 动力特性

对该桥有限元模型进行模态分析,部分振型见图3。

图3 新型钢板组合梁桥前四阶振型图

经计算可知,该桥前四阶固有频率分别为2.73,2.95,3.15和3.29 Hz,故认为该桥前四阶固有频率较为接近,在不同车辆和车速下可能会发生多个频率的振动。

2 TLMD减振效果理论分析

2.1 TLMD减振效果参数分析

实际桥梁结构在运营过程中,受控频率可能会与设计频率存在一定偏差,对于单个TLMD来说,可控的频率范围很窄,一旦主结构的频率偏离出可控频率范围以外,控制效果会大打折扣。因此,在TLMD设计时设置频率调节装置,在实际安装过程中,根据现场实测频率对TLMD的设计频率进行微调;另一方面,设计多组TLMD,每组TLMD的频率稍有不同,可以提高TLMD的有效控制频率范围。如果空间允许,建议采用多个小TLMD代替一个大型的TLMD,防止TLMD失效对结构造成的损伤。

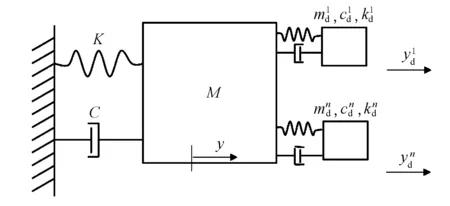

多重TLMD-主结构系统示意图见图4。

图4 主结构-MTLMD系统示意图

主结构-MTLMD系统的动力学方程为

(1)

以往的参数优化方法大多单一的以主结构响应最小为优化目标进行MTLMD的参数优化,但是从已有在实桥上应用的MTLMD可以发现,单纯追求主结构的响应最小,会使MTLMD的相对位移过大,导致其构件疲劳破坏,缩短MTLMD的使用寿命,增加MTLMD的维修成本,影响减振效果。基于此,参数优化方法中包括了以主结构的响应为主,同时兼顾MTLMD的相对位移响应,实现多目标优化设计,以达到主结构减振效果最优化与MTLMD耐久性之间的平衡。

以结构第一阶振型振动为控制对象,振动向量最大处为每跨跨中位置,TLMD对称布置于每跨双工字钢主梁跨中,共8处。

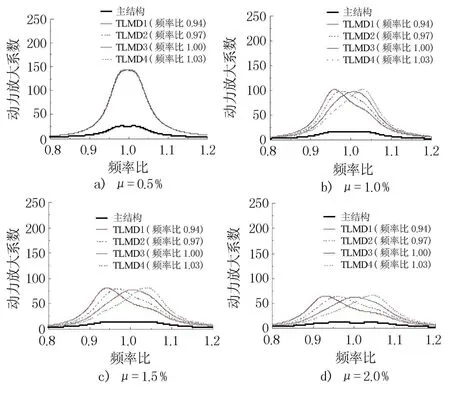

TLMD的总活动质量与受控模态的模态质量之比μ对减振效果起着非常重要的作用,一般而言μ越大,减振效果越好,而且成本越高、且作用在主梁上的荷载越大。取μ为0.5%,1.0%,1.5%,2.0% 4种质量比进行参数优化,主梁和TLMD的动力放大系数随频率比的变化见图5。

图5 主梁及TLMD动力放大系数随频率比的变化

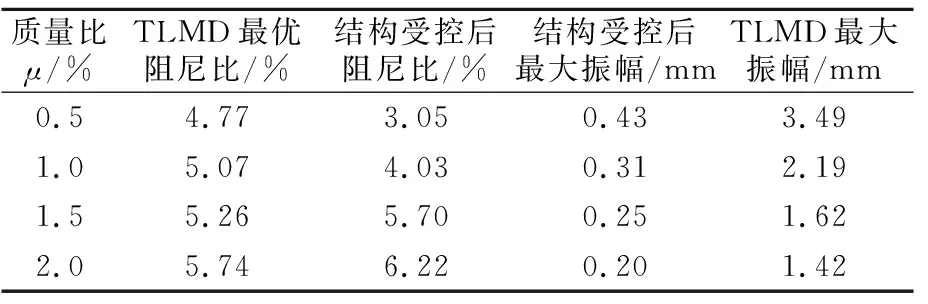

汇总图5结果见表1。

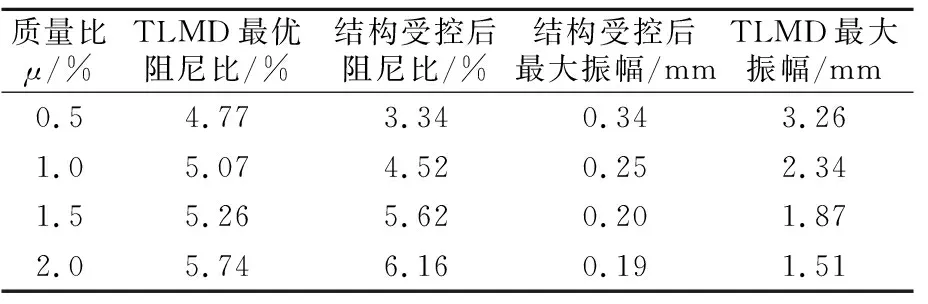

表1 不同质量比TLMD优化参数对比表

由表1可知,质量比越大,结构受控后阻尼比越大,振幅越小,但同时TLMD质量越大,且作用在跨中,对结构静力和动力特性影响均比较大。该种TLMD振动控制方式只能控制结构单一频率的振动,当结构出现多频率的振动时,需增加不同频率的TLMD,此时TLMD质量也随之增加。

2.2 TLMD减振时程分析

在ANSYS中模拟TLMD,新建与工字钢梁跨中节点相重合的节点;采用COMBIN14单元,连接对应新旧两结点,控制单元关键选项,使轴向弹簧-阻尼器为单轴拉压行为,仅有竖向自由度;在新建结点上加MASS21质量单元,控制TLMD质量M;COMBIN14单元实常数控制弹簧常数K和阻尼常数C[7]。

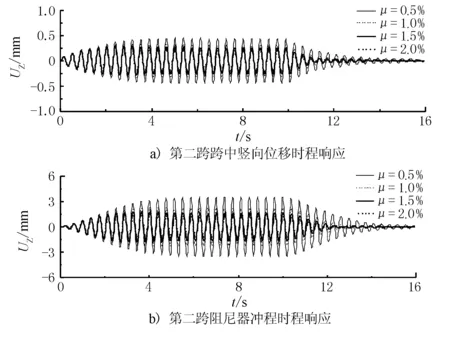

TLMD布置位置同2.1节。按照一阶竖弯模态质量,分别计算4种参数优化的质量比0.5%,1.0%,1.5%和2%的减振效果,对该桥进行简谐激励时程分析,得到不同质量比下第二跨跨中竖向位移响应时程见图6a),第二跨TLMD质量块位移时程见图6b),不同质量比TLMD时程分析对比见表2,可知时程计算结果与TLMD参数优化结果基本一致。

图6 不同质量比情况下桥梁及阻尼器响应时程

表2 不同质量比TLMD时程分析对比表

2.3 TLMD车桥耦合振动分析

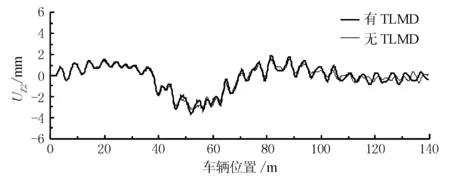

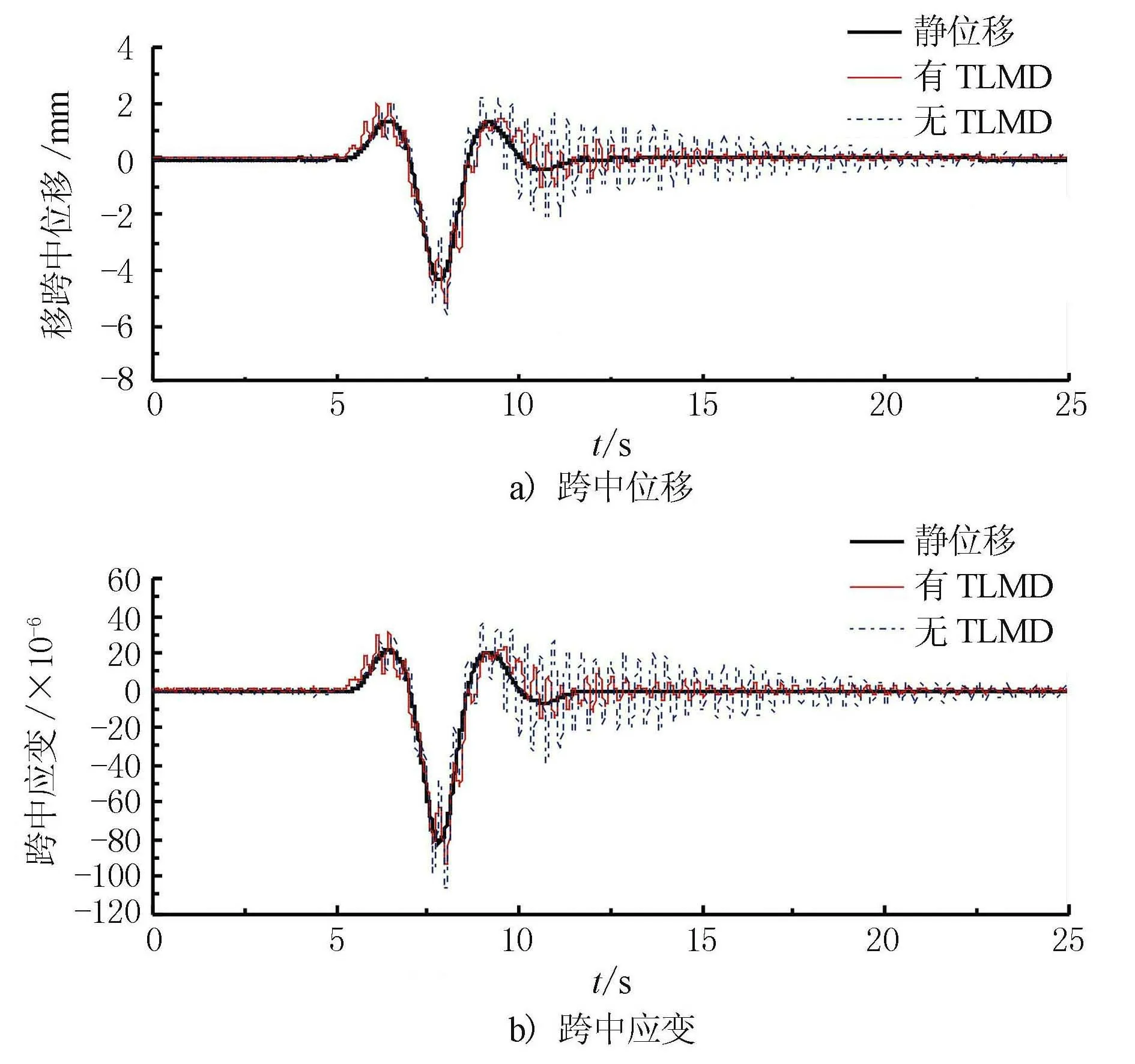

在主梁跨中安装不同质量比的TLMD,并进行车桥耦合振动分析,计算结构的冲击系数,第二跨跨中有、无TLMD竖向位移响应对比见图7。

图7 第二跨跨中有、无TLMD竖向位移响应对比

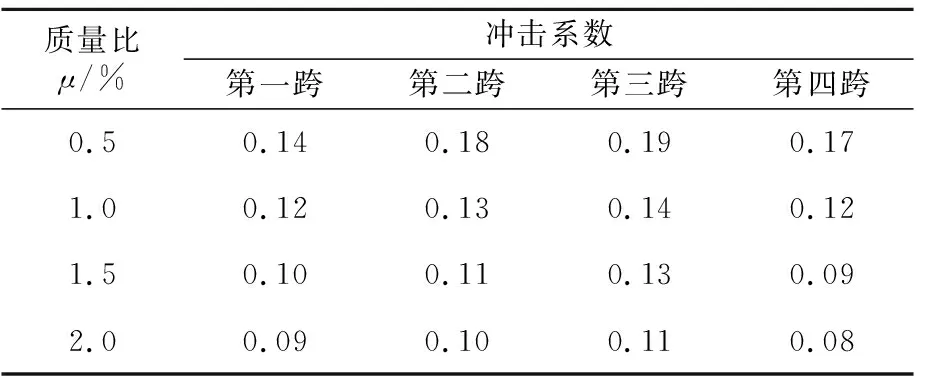

不同质量比TLMD减振效果见表3。由表3可知,随着TLMD质量比的增加,主梁跨中冲击系数越小,可知质量比大于1.0%可控制冲击系数在规范设计值之内。

表3 不同质量比TLMD冲击系数统计

3 TLMD减振效果实桥测试

3.1 测点布置

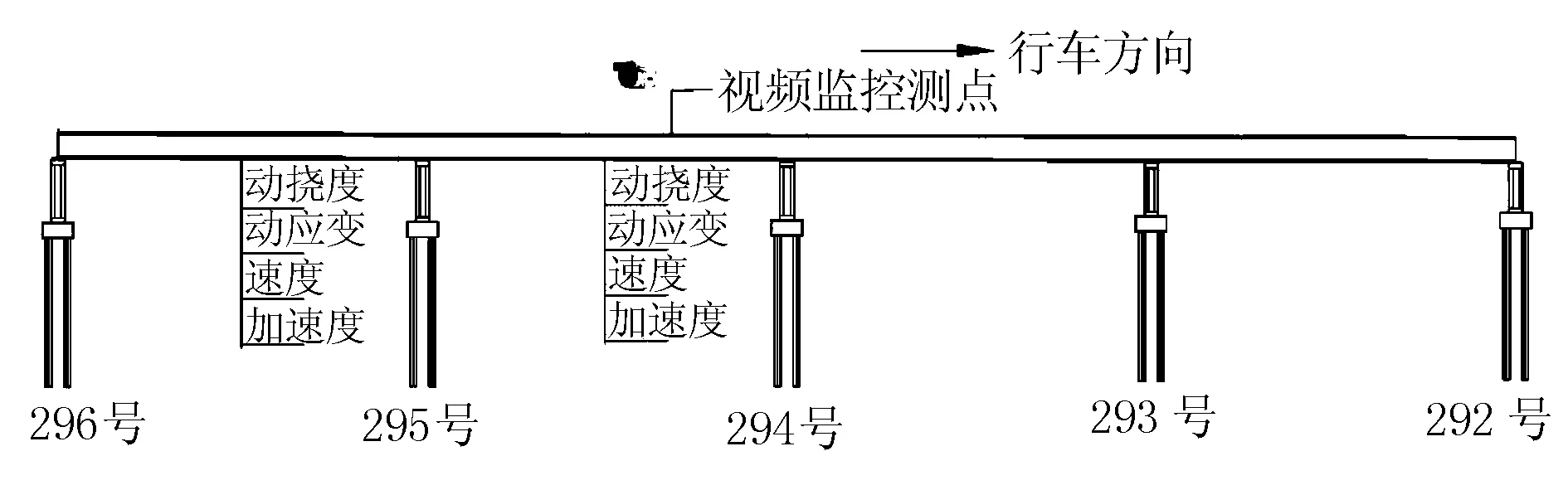

实桥测试时安装TLMD共36个,单个TLMD质量块重50 kg,总重100 kg。TLMD质量比为0.3%。覆盖频率范围与该桥振动频率一致,为2.54~2.73 Hz。

在边跨跨中和中跨跨中均布置1个速度、加速度、位移和动应传感器,其现场布置示意见图8、图9。

图8 现场TLMD安装

图9 测点顺桥向布置图

3.2 TLMD安装前后实测数据对比

选用1辆500 kN重的车辆通过桥梁,其产生的对应跨中竖向静位移为4.4 mm。安装TLMD减振前、后车辆过桥响应见图10,从上向下3条时程曲线分别对应实时响应、动响应和静响应。

图10 安装TLMD前、后实桥响应对比

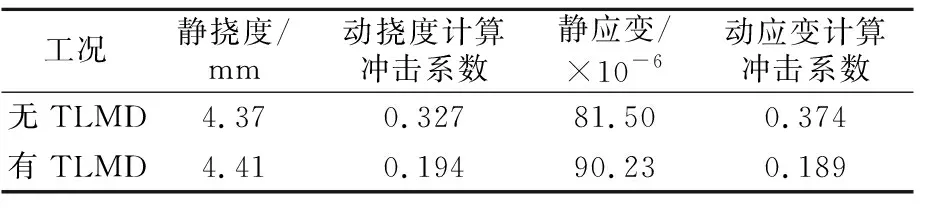

安装TLMD前、后冲击系数对比见表4。

表4 安装TLMD前、后中跨响应对比

由表4可知,安装TLMD后同一载重车辆过桥冲击系数可降低40%以上,但减振后冲击系数仍较高,需进一步增大质量比。

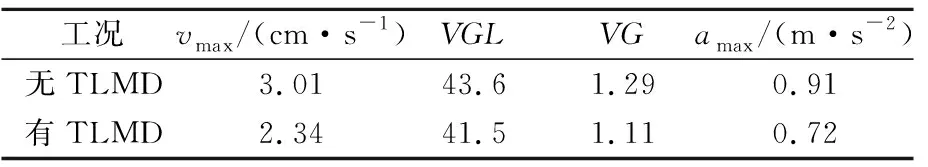

根据《桥梁振动的人体工学评价法》,对该桥分别进行速度、加速度、舒适度评估,结果见表5。

表5 安装TLMD前、后舒适性对比

由实测结果可知,安装TLMD后,该桥最大速度和最大加速度可降低20%左右,但舒适度指标仍较低,为提高该桥舒适度需进一步增大质量比。

4 结论

通过对新型钢板组合梁桥振动控制开展研究,可得以下结论。

1) 在该桥主梁跨中安装TLMD后进行一阶竖弯减振分析,结果表明TLMD质量比越大,结构受控后阻尼比越大,振幅越小,但同时TLMD质量越大,且作用在跨中,对结构静力和动力特性影响均比较大。当质量比μ=1.0%,可实现阻尼比超过5.0%,振幅降低60%。

2) 在主梁跨中安装4种不同质量比的TLMD,发现均可降低结构振幅、增加结构阻尼比和降低该桥冲击系数。考虑到增加TLMD质量比将增加主梁跨中附加质量,进而增加了桥梁荷载,故TLMD质量比取1.0%时较为合理。

3) 载重500 kN车辆通过钢板组合梁桥时,中跨跨中静扰度为U2=4.4 mm,安装TLMD(质量比为0.3%)后同一载重车辆过桥冲击系数可降低40%以上,最大速度和最大加速度可降低20%左右,但动力响应仍较高,需进一步提高TLMD质量比。