3-FZ-8A型尾气处理机组优化改进

刘伟

(安徽晋煤中能化工股份有限公司,安徽临泉236400)

在蒽醌法过氧化氢装置生产中,氧化反应后放空尾气中含有大量的重芳烃,重芳烃尾气经过膨胀机冷却回收后,还有少量不凝气不能液化回收,直接排放将造成资源浪费和经济损失。我公司生产装置采用活性炭纤维吸附(ACF)的方法,利用具有高吸附能力的活性炭纤维做吸附材料,对重芳烃进行优先吸附浓缩,从而使有机废气得到净化处理。然后利用低压蒸汽将吸附在活性炭纤维上的重芳烃脱附下来回收,吸附饱和的活性炭纤维得以再生、干燥,循环运行。

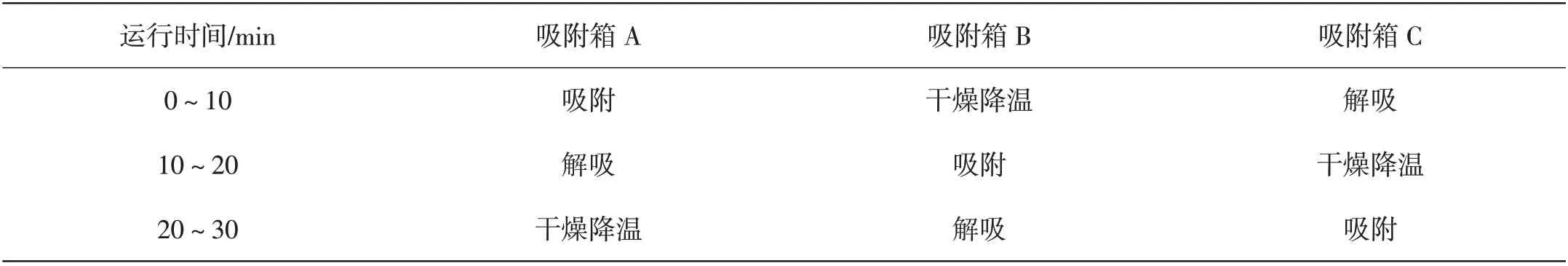

本公司装置采用3 箱8 芯的结构,每个吸附箱的工作状态是吸附、解吸、干燥降温。由PLC控制,依次进入三种工作状态,从而实现装置的连续稳定运行。在一个完整周期内,各个吸附箱的状态如表1,可根据实际情况随时调整操作时间。

表1 吸附箱状态

1 故障现象及原因分析

(1)8 月份发现回收的芳烃量锐减,同时干燥阶段时带出的芳烃味较重。ABC三箱在脱附阶段时,温度上升较慢,待脱附即将结束时,温度才会有所上升。在脱附结束后,吸附箱中下部用手触摸还是凉的,说明蒸汽未到底,热量下不来,回收的芳烃量跟不上。在回收下来的少量芳烃中,明显有黑色物质(初步判断为活性炭纤维)。综合两者现象,可以判断:活性炭纤维极有可能堆在一起并有破损的情况,造成蒸汽下不来,同时也是回收量锐减的主要原因。

(2)尾气处理机组PLC 操作系统显示:C 箱出现的问题:同一阀门在应该打开时,操作系统报警该阀门打开,同时又对该阀门报警状态为关闭,C尾气阀、上挡板阀、干燥阀在吸附、脱附、干燥三种不同状态下同为如此。经仪表检验初步判断为PLC控制系统故障。

2 解决措施

(1)针对故障现象,鉴于活性炭纤维连续使用两年半,全部更新,约960 ㎏。检查全部阀门的密封圈及仪表气缸控制部件,更换仪表气管。

(2)PLC操作控制系统拆开详查,更换有故障点的电磁阀,程序检查补全。

3 机组维护重点及部分改造措施

3.1 保证仪表气压力,确保气缸正常工作

(1)仪表气管不能漏气:服役久了,仪表气橡胶管会出现老化现象,在巡检及维护过程中,要注意检查,必要时更换。

(2)气缸的修复:使用一段时间后,气缸内的孔用橡胶密封圈和轴用橡胶密封圈会出现老化,不能很好地密封,造成仪表气压力下降。一般情况下,定期更换气缸内的密封组件,保证正常运行。

(3)提高仪表气质量:在仪表气进入气缸前,利用油喷雾器将润滑油雾化,随气体一块进入气缸内,形成润滑效果,延长密封组件的使用寿命。

(4)保证蒸汽压力:回收芳烃很大程度上取决于脱附效果,因此保证蒸汽压力为0.3~0.4 MPa,可以有效保证脱附的效果。本装置蒸汽源于0.6 MPa管网,在进入尾气处理机组前,增设减压阀,稳定入箱蒸汽压力。

3.2 增设反虹吸管,提高分层槽回收芳烃分层效果

正常工作过程中,水相是连续的,因位差的存在,不可避免地出现虹吸现象,造成分层槽内芳烃与蒸汽冷凝水分层效果差,减少芳烃被带出。

合理调设各工序的时间参数:根据回收芳烃量的大小、活性炭纤维使用时间的长短以及生产工况的变化,通过合理调设时间参数,尽可能使机组处于良性工作状态,保证正常的回收率。

一般情况下,活性炭纤维使用初期可以延长吸附工序的时间,适当减少脱附和干燥降温工序的时间,利用吸附芯初期吸附能力强的特点,可以多回收芳烃;当活性炭纤维使用到后期时,可以减少吸附工序时间,适当增加脱附时间,尽可能将活性炭纤维表面吸附的分子团吹扫干净,保证活性炭纤维的吸附能力;蒸汽管网压力过低时,减压阀不起作用,要重新调整减压阀的开启度,同时要适当延长脱附时间。缩短吸附和干燥降温时间,有利于活性炭纤维表面吸附的分子团吹扫干净,保证炭纤维的吸附能力。

4 结束语

通过技术优化改造,设备维护重点的监控,有效保证了3-FZ-8A 型活性炭纤维吸附机组长周期稳定、高效运行。经济、有效地回收了溶剂,循环利用了溶剂,降低生产成本,又减少了环境污染。□