生化处理进水关键技术参数控制工艺

胡长江,王振宇,郭鹏飞,洪骏,朱海杰

(安徽浩悦环境科技有限责任公司,安徽合肥231145)

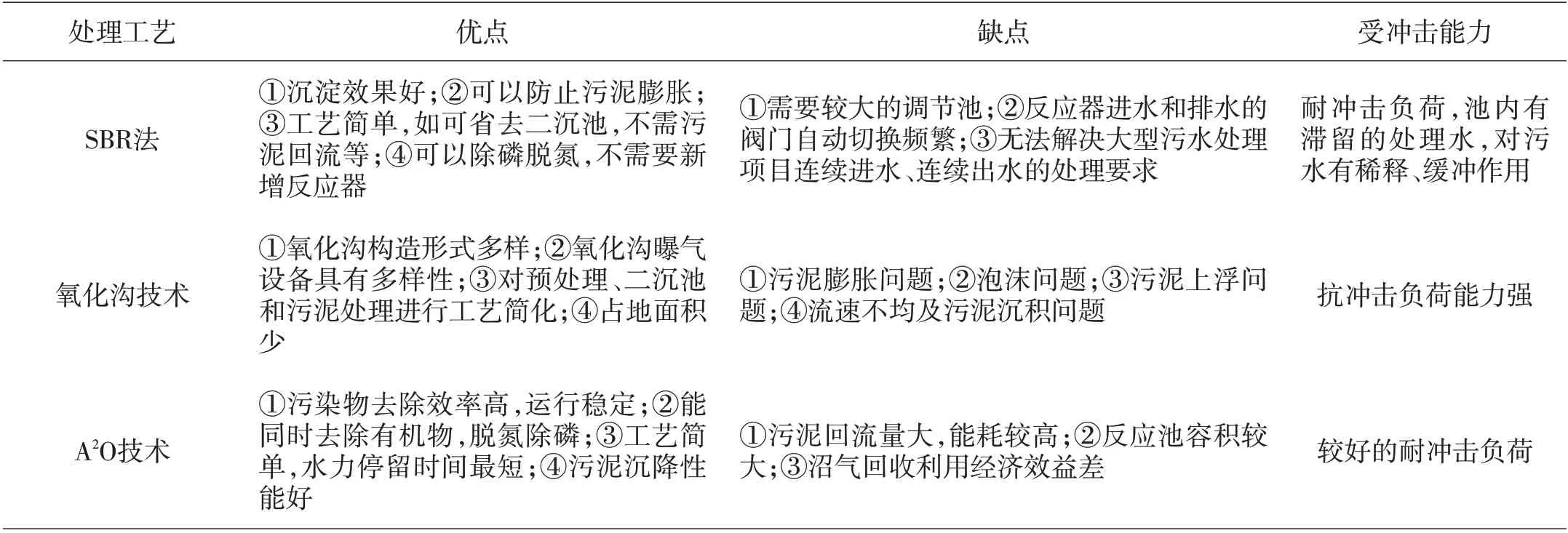

某化工企业生产废水经酸碱中和、絮凝沉淀、板框压滤后,进行蒸发脱盐处理,处理后馏分水成分复杂,可生化性较低,无法直接进入生化系统进行深度处理。常见的废水深度处理工艺有SBR 法、氧化沟技术和AO技术等。各处理工艺特点如表1所示。

表1 废水深度处理工艺特点

本文通过铁碳微电解技术降低废水中COD(化学需氧量)含量,提高B/C 值(B/C 比值表征废水可生化性),从而提高馏分水的可生化性。同时优化工艺,重点研究铁碳微电解技术中的关键技术参数,实现工业废水脱盐处理后馏分水的有效处置。

1 概述

1.1 馏分水水质情况及生化进水限值

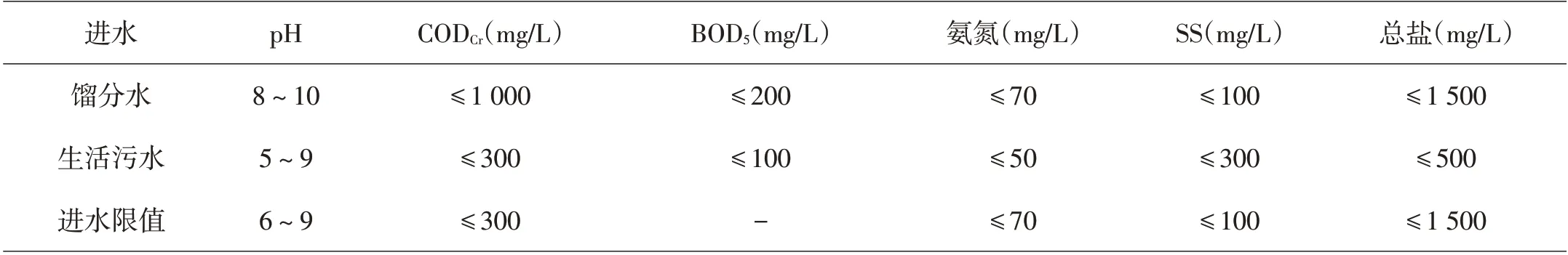

安徽某化工企业废水经蒸发脱盐产生的馏分水,其水质和工艺进水限值如表2。

1.2 工艺流程

表2 馏分水水质情况及限值

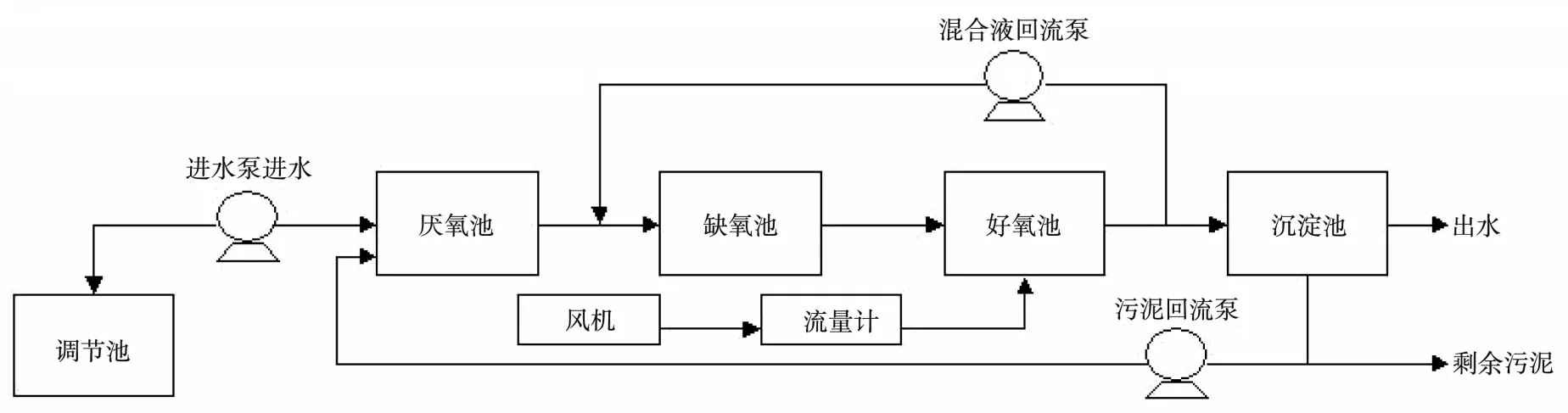

蒸发脱盐后的馏分水利用铁碳微电解工艺降解COD,处理后废水同生活污水混合后,经AO 工艺进一步处理后废水达标回用。

2 实验部分

2.1实验流程和装置

2.1.1铁碳微电解工艺流程图(图1)

图1 铁碳微电解工艺流程图

2.1.2 AO处理工艺流程图(图2)及实验装置示意图(图3)

图2 A2O工艺流程图

图3 A2O实验装置示意图

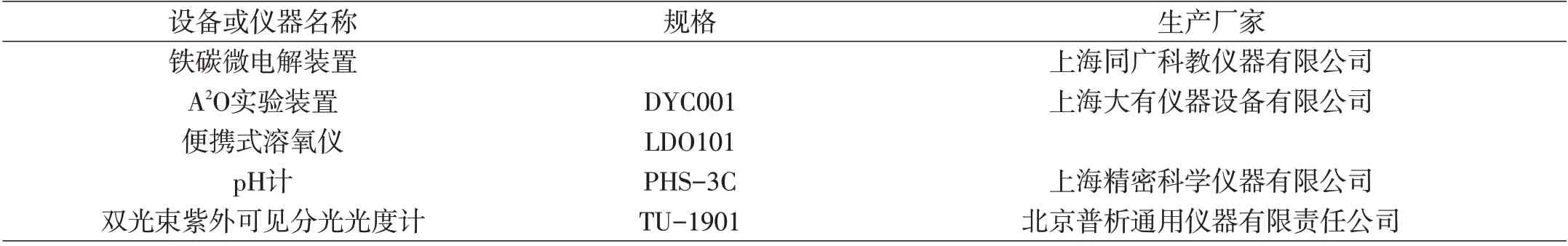

2.2 主要设备和仪器(表3)

表3 主要设备和仪器

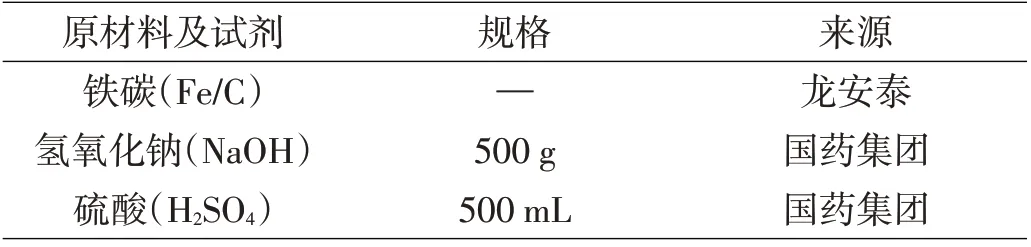

2.3 主要实验试剂(表4)

表4 主要实验试剂

2.4 实验步骤

取一定量馏分水加入铁碳微电解装置内,用硫酸调节pH至相应范围内后,开启曝气反应,将反应后馏分水加入到调节装置中,使用氢氧化钠调节pH=7.0~8.0,分别考查进水pH 值、铁碳使用量、停留时间和气液比对COD 降解效率的影响,然后同生活污水混合进入调节池后进入AO装置中进行深度处理。

3 结果与讨论

3.1 铁碳微电解实验结果与讨论

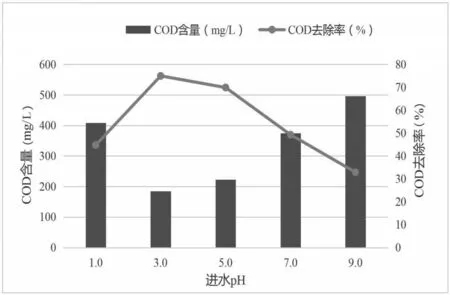

3.1.1 进水pH对COD降解效率的影响

各取5 组馏分水,COD 含量740.2 mg/L,每组600 mL 置于1 000 mL 的烧杯中,分别标记为实验①、实验②、实验③、实验④、实验⑤,分别调节pH 至1.0、3.0、5.0、7.0、9.0后,开启曝气泵,控制气量为3.0 L/min,气液比600∶1,曝气2 h,取样检测处置后废水中COD 和BOD含量。

图4 进水pH对COD降解效率的影响

图5 进水pH对BOD5/COD的影响

从图4 中可以看出,在pH<3.0 时,COD 降解率随着pH的升高而升高,当pH>3.0后,COD降解率随着pH值的升高而降低,原因是在酸性条件下,H的存在有助于铁碳Fe的产生以及·OH 的生成,提高氧的电极电位,加大微电解的电位差,促进电极反应,从而使反应快速进行。另外,pH值的降低会改变降解产物的存在形式,如破坏反应后生成的絮凝体,导致铁的消耗量大,产生大量铁泥。

从图5 中看出,pH 值3.0~5.0,BOD/COD 均可达到0.5以上,表现出较高可生化性,故选择进水pH值为3.0。

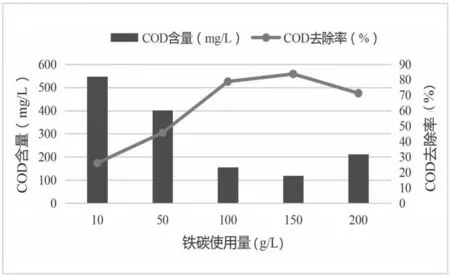

3.1.2 铁碳使用量对COD降解效率的影响

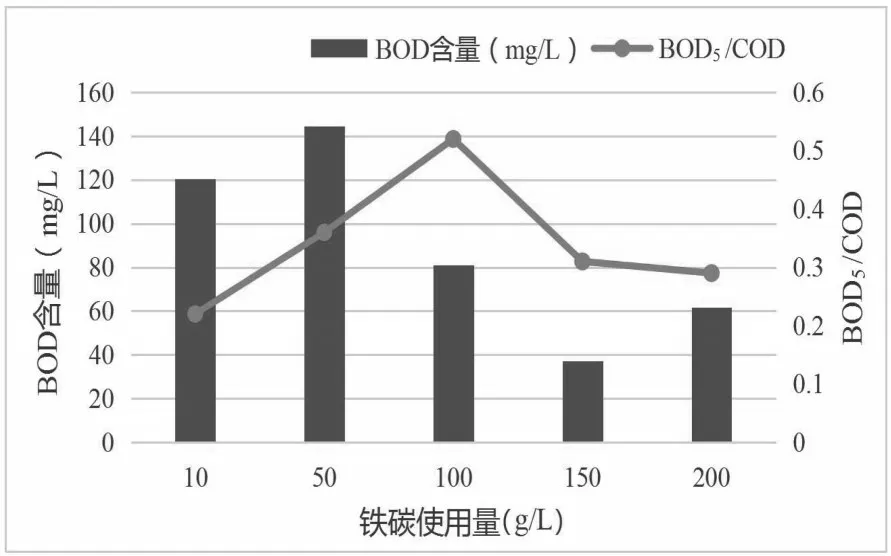

各取5 组馏分水,COD 含量740.2 mg/L,每组600 mL置于1 000 mL的烧杯中,分别添加铁碳石6 g、30 g、60 g、90 g、120 g,调节pH值至3.0后,开启曝气泵,控制气量为3.0 L/min,气液比600∶1,曝气2 h,取样检测处置后废水中COD和BOD含量。

图6 铁碳使用量对COD降解率的影响

图7 铁碳使用量对BOD5/COD的影响

从图6 可以看出,在一定范围内,随着铁碳使用量的增加,废水中COD去除率逐渐升高,当铁碳使用量超过150 g/L 时,COD 降解效率逐渐下降。原因是铁碳在微电解过程中,需要保持一定的孔隙率和良好的水力条件。当铁碳过量时,会导致孔隙率降低,容易出现铁碳板结,从而降低处置效率。

从图7 可以看出,当铁碳使用量达到100 g/L 时,BOD/COD值最高,故选择铁碳使用量为100 g/L。

3.1.3 水力停留时间对COD降解效率的影响

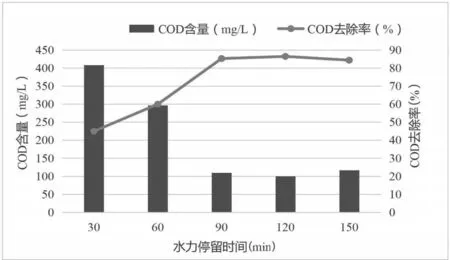

各取5 组馏分水,COD 含量740.2 mg/L,每组600 mL 置于1 000 mL 的烧杯中,添加铁碳石60 g,调节pH值至3.0后,开启曝气泵,调整曝气量,控制气液比600∶1,分别曝气30 min、60 min、90 min、120 min、150 min,取样检测处置后废水中COD和BOD含量。

图8 水力停留时间对COD降解率的影响

图9 水力停留时间对BOD5/COD的影响

从图8 可以看出,在一定范围内,随着水力停留时间延长,废水COD降解效率逐渐升高,当超过一定时间后,降解效率趋于平缓。

通过图9 可知,当水力停留时间为90 min 时,可得到较高的COD降解率和BOD/COD值,表明此时废水可生化性较高,故选择水力停留时间为90 min。

3.1.4 气液比对COD降解效率的影响

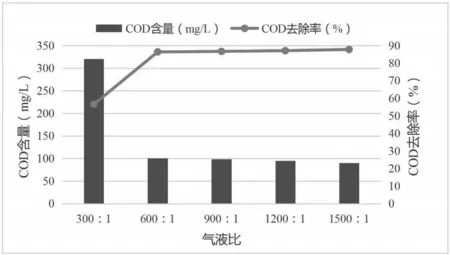

各取5 组馏分水,COD 含量740.2 mg/L,每组600 mL 置于1 000 mL 的烧杯中,添加铁碳石60 g,调节pH值至3.0 后,开启曝气泵,曝气90 min,分别调整气液比为300∶1,600∶1,900∶1,1 200∶1,1 500∶1,取样检测处置后废水中COD和BOD含量。

图10 气液比对COD降解效率的影响

图11 气液比对BOD5/COD的影响

从图10可以看出,随着气液比的增加,废水中COD降解率逐渐升高,当气液比达到600∶1 时,废水中COD降解率可达到86.4%,当气液比超过600∶1时,COD降解率趋于平缓。

根据图11 所示,当气液比达到600∶1 时,废水可生化性BOD/COD 值达到0.5 以上,表明废水中可生化性较强。当气液比大于600∶1 时,随着气液比的增加,废水可生化性(BOD/COD)呈下降趋势。因为铁碳本身含铁量比较大,随着曝气量的增加,铁碳容易出现钝化,进而导致废水中COD降解效率降低。

3.1.5 优化条件下COD的降解效率

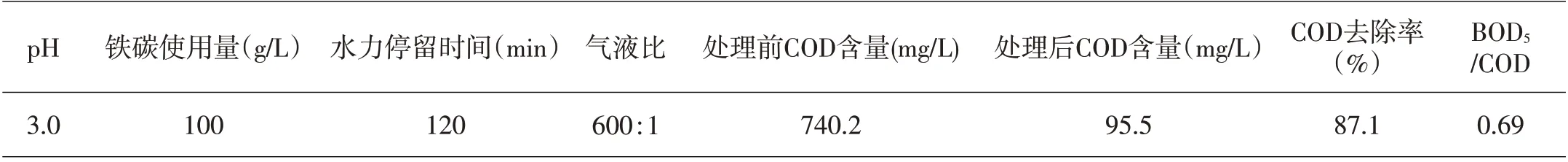

各取5 组馏分水,每组600 mL 置于1 000 mL 的烧杯中,添加铁碳石60 g,调节pH 至3.0 后,开启曝气泵,曝气90 min,调整曝气量控制气液比为600∶1,取样检测处置后废水中COD和BOD含量。

据表5 所示,废水在处理后,COD 降解率达到87.1%,同时可生化性(BOD/COD)得到较大提高。

3.2 结果与讨论

3.2.1 馏分水与生活污水混合进入AO系统

表5 优化条件下COD降解效率及可生化性

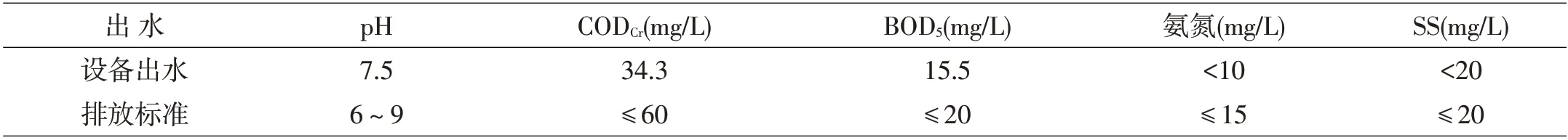

取优化条件下处理后的馏分水同生活污水混合均匀后,泵入AO 模拟装置,通过便携式溶氧仪检测厌氧池溶解氧为0.16 mg/L,缺氧池溶解氧为0.34 mg/L,好氧池溶解氧为2.78 mg/L,污泥负荷(Kg BOD/Kg MLVSS·d)为0.18,取二沉池上清液,检测水质指标,同《污水综合排放标准》(GB 8978-1996)中的一级标准相对比,结果如表6所示。

从表6 可以看出,馏分水经铁碳微电解处理后,同生活污水混合进入AO装置,出水指标中pH:7.5,COD:34.3 mg/L,BOD:15.5 mg/L,氨氮<10 mg/L,SS<20 mg/L,明显低于《污水综合排放标准》(GB 8978-1996)中的一级标准。

表6 A2O设备模拟实验出水

3.2.2 AO反应装置运行情况

取生活污水及经铁碳微电解处理后的馏分水混合后放入调节池,控制厌氧池溶解氧在0.2 mg/L 以下,缺氧池溶解氧在0.2~0.5 mg/L,好氧池溶解氧在2.0~4.0 mg/L,污泥负荷(Kg BOD/Kg MLVSS·d)在0.15~0.25。AO反应装置运行情况见图12。

图12 A2O装置进出水COD及去除率

由图12可知,当AO进水COD在300 mg/L左右时,出水COD在45 mg/L以下,出水水质指标达到《污水综合排放标准》(GB 8978-1996)中的一级标准,且运行稳定。

4 结论

(1)通过铁碳微电解工艺研究,得出某化工企业产生的废水COD 的降解优化条件,处理后废水中COD 的去除效率达到87.1%,可生化性(BOD/COD)为0.69,满足进入AO系统要求。

(2)处理后馏分水同生活污水混合后进入AO 系统,污泥负荷(Kg BOD/Kg MLVSS·d)在0.15~0.25 和好氧池溶解氧在2.0~4.0 mg/L条件下,AO装置COD去除率可达89.2%。

(3)经多批次运行,出水稳定,水质指标优于《污水综合排放标准》(GB 8978-1996)中的一级标准要求。