CuO-SiO2@CeO2核壳结构催化剂及其催化CO氧化性能

徐洁书,陶艳琪,吴炳智,王 琪

(1.铜陵有色金属集团股份有限公司铜冠冶化分公司,安徽铜陵244000;2.合肥工业大学化学与化工学院,安徽合肥230009)

CO 氧化在环保领域具有非常重要的意义,尤其是低浓度CO 的脱除,在航天器等密闭空间中有重要应用。由于氧化还原能力高,氧空位多,CeO被广泛用作CO 氧化催化剂的载体。其中,CuO-CeO催化剂因其具有较高的活性和较低的成本而得到广泛关注。研究发现,CeO可以改善CuO 的分散性,它们之间的相互作用产生良好的催化活性。CuO-CeO催化剂的性能主要与铜和铈的协同氧化性能及界面相互作用有关。改变铜铈接触界面的几何形状可以调节催化性能。近年来,CuO/CeO-rod和CuO/CeO-多面体表现出了更高的低温催化氧化活性,这是由于活性物种Cu的含量较高,相互作用更强,表面的氧空位更多。Águila 等指出铜铈界面是CO 氧化的活性相,SiO的加入可以促进表面铜铈界面的形成,而且与共浸渍法相比,用Ce前体浸渍后再担载CuO更有利于与CeO接触的CuO物种的形成。然而,传统的浸渍方法难以控制CeO或CuO的分布,由此产生的复杂的表面结构可能会阻碍催化剂结构的活性关系。

本文采用微米级SiO为载体制备了Cu-SiO@CeO催化剂,考查其在低浓度CO催化氧化中的性能。

1 实验部分

1.1 实验试剂

乙二醇,AR,国药集团化学试剂有限公司;六水合硝酸亚铈,AR,国药集团化学试剂有限公司;三水合硝酸铜,AR,国药集团化学试剂有限公司;无水碳酸钠,AR,国药集团化学试剂有限公司。

1.2 催化剂制备

SiO@CeO载体制备方法:称取Stöber 法合成的SiO微球粉末400 mg,分散到52 mL 乙二醇中,超声30 min。同时将0.504 4 g硝酸铈溶解于3 mL水中,搅拌均匀后加入到上述混合液中,继续超声15 min,直至形成均匀的溶液。然后将其移至100 mL 反应釜内,置于干燥箱中130℃水热反应24 h。反应结束后,反应釜自然冷却至室温,倾去上清液,所得产物离心分离、洗涤、干燥、研磨,再在马弗炉中于空气气氛下400℃焙烧4 h,升温速率2℃/min,即可得到淡黄色的SiO@CeO复合粉体。

称取0.5 g SiO@CeO复合载体,加入25 mL 去离子水,强烈搅拌15 min,使其分散均匀。然后将计量的Cu(NO)溶液0.1 mol/L稀释于12.5 mL去离子水中,并逐滴加入到上述悬浮液中。在整个滴加过程中,缓慢加入少量NaCO溶液(0.5 mol/L),使反应液的pH 值稳定在9.0 左右。待Cu(NO)溶液滴加完毕后,继续搅拌30 min。停止搅拌后,静置老化1 h,将得到的沉淀物用1 L去离子水洗涤抽滤,75℃干燥处理10 h。最后,将干燥后得到的复合催化剂在400℃焙烧4 h,升温速率为2℃/min。

1.3 催化剂表征

透射电子显微镜(TEM)测试在日本电子制造JEM-2100F透射电镜上进行,加速电压为200 kV。扫描电子显微(SEM)测试在Hitachi制造的SU8020场发射扫描电子显微镜上进行,加速电压为15 kV。XRD在日本理学Rigaku D/max 2500VL/PC型X射线衍射仪上进行,辐射源CuK α,工作电压40 kV,工作电流40 mA。H-TPR在实验室自制的装置上进行,采用5% H/Ar 混合气为载气,热导检测器检测信号。

1.4 催化活性测试

催化剂的活性测试在固定床反应器上进行。催化剂用量50 mg,反应气为1%CO/20%O/N,气体流速为67 mL/min。反应前,首先在5%H/Ar 气氛下将催化剂于反应器内350℃原位活化2 h,活化结束后,切入氮气吹扫并降至室温。然后将气体切换至反应气,以3℃/min 升温速率从室温升至测试温度进行测试。反应尾气采用福立GC-9750 气相色谱检测,色谱柱为碳分子筛填充柱,采用镍转化炉将CO、CO转化为甲烷,FID检测器检测。

2 结果与分析

2.1 电镜表征

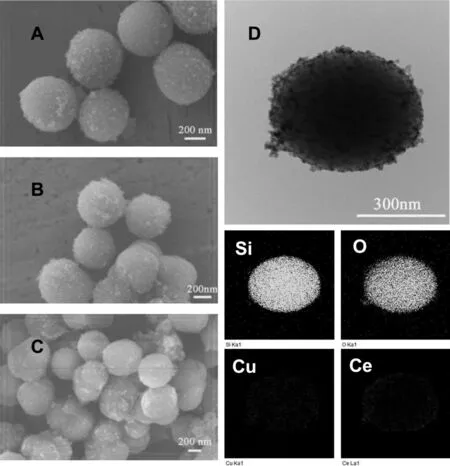

图1为CuO-SiO@CeO催化剂的SEM和TEM-EDX表征。从图1 可以看到,所制备的SiO微球外形均匀,尺寸约400 nm左右,CeO负载在SiO外层。当Cu负载量为1%时,CeO与载体类似,当负载量为5%时(见图1 C),外层CeO层开始出现团聚,分散不均匀。

图1 CuO-SiO2@CeO2催化剂(A) SiO2@CeO2 (B) 1% CuOSiO2@CeO2(C) 5% CuO-SiO2@CeO2 的SEM 图 与(D) 1%CuO-SiO2@CeO2的TEM-EDX表征

从1% CuO-SiO@CeO催化剂的TEM-EDX 表征可以看到,硅小球外层的CeO呈现疏松状态,而Cu物种分散其中。EDX mapping 图中可以看到,铜和铈在SiO表面分散均匀。

2.2 XRD表征

图2 是CuO-SiO@CeO催化剂以及作为对比的浸渍法制备的Cu-CeO/SiO催化剂的XRD 谱图。从图2可以看到,SiO@CeO载体在2θ 为21°的衍射峰为无定形SiO的衍射峰,在28.5°、33.2°、47.6°和56.5°出现了可归属于立方结构CeO的衍射峰。负载1%和5%Cu的催化剂未检测出铜物种的衍射峰,说明铜在催化剂表面比较分散。1% Cu-SiO@CeO催化剂中的CeO衍射峰强度与载体类似,而5% Cu-SiO@CeO催化剂中CeO衍射峰明显增强,说明CeO晶粒尺寸变大,这与SEM表征结果一致。对比样Cu-CeO/SiO催化剂中只检测出SiO的衍射峰,说明此时Cu 物种和CeO在SiO载体表面分散均匀。

图2 CuO-SiO2@CeO2催化剂的XRD谱图

2.3 H2-TPR表征

图3 CuO-SiO2@CeO2催化剂的H2-TPR谱图

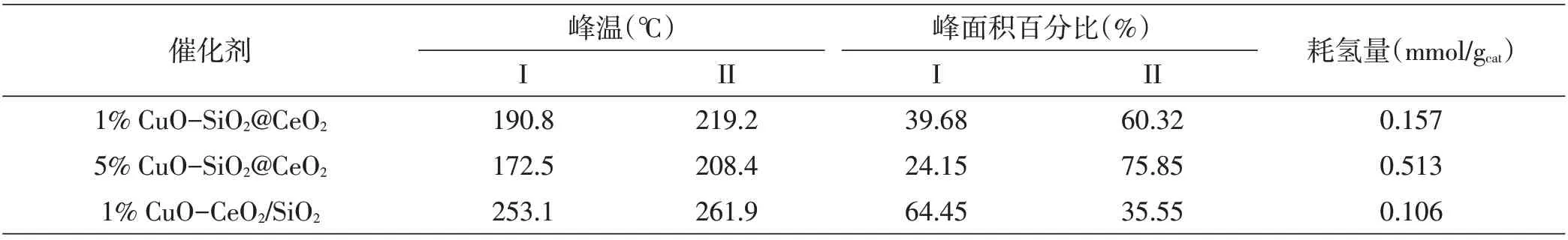

图3是CuO-SiO@CeO催化剂的H-TPR 曲线。从图3 可以看到,催化剂的耗氢峰可以拟合为两个峰,低温耗氢峰可归属于表面高分散CuO簇的还原,而较高温度耗氢峰可归属于具有强相互作用Cu-[O]-Ce 结构的还原。表1列出了几种催化剂H-TPR 耗氢峰拟合结果,可以看到负载型的CuO-CeO/SiO催化剂还原峰温度明显高于CuO-SiO@CeO催化剂,同时其耗氢量低于CuO-SiO@CeO催化剂,说明负载型催化剂中铜物种与CeO有强相互作用或者发生团聚,导致难以被还原。不同负载量的CuO-SiO@CeO催化剂中,1%负载量的低温还原峰比例较高,这将导致有更多的Cu生成。

表1 CuO-SiO2@CeO2催化剂的H2-TPR谱图拟合数据

2.4催化剂活性评价

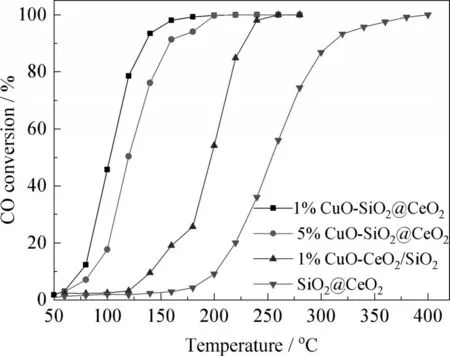

图4 CuO-SiO2@CeO2催化剂催化CO氧化性能

图4为CuO-SiO@CeO催化剂催化CO氧化反应活性测试结果。从图4 可以看到,未负载铜的SiO@CeO在很高的温度下才显示出对CO 催化氧化活性,而负载铜的催化剂在比较低的温度下就表现出较好的催化活性。核壳结构的CuO-SiO@CeO催化剂活性较负载型CuO-CeO/SiO催化剂活性好。根据XRD 结果,负载型催化剂表面Ce 物种处于无定形形态,且表面铜物种难以还原,可能导致催化剂活性较低。1%CuOSiO@CeO催化剂表面低温还原Cu物种含量比较多,同时CeO晶粒尺寸也较小,因而体现出最好的催化活性,其T(转化率为90%时的温度)仅为135℃。

3 结论

采用水热晶化法制备了核壳结构SiO@CeO载体,通过浸渍沉淀法制备了CuO-SiO@CeO催化剂。CeO包裹于SiO外表面,且体现出CeO的晶型,负载的铜物种在表面分散较好,一部分铜物种以CuO形式存在,另一部分与CeO之间存在强相互作用,从而导致催化剂表面在反应过程中存在一定的Cu,促进了CO的氧化。1%CuO-SiO@CeO催化剂展现出最好的活性,CO 转化T仅为135℃。