高铁扣件弹条疲劳断裂原因分析

肖洪秀 伍曾 黄新杰

(昆明理工大学建筑工程学院 昆明 650500)

0 引言

扣件系统将钢轨固定在轨枕上,对联结固定钢轨和其他轨下基础部件起主要作用,保证轨道的正确几何形位,阻止其向纵向和横向偏移。而扣件系统中弹条非常重要,弹条的材料、尺寸设计及其弹条安装都影响着扣件系统功能的运行。弹条在运行期间多次承受着交变应力的周期性变化,在荷载长期作用下经常出现断裂失效,使轮轨上作用力增加,加速轨道各部件性能破坏,轨道寿命缩短,危及行车安全。为提高行车安全,研究弹条断裂问题非常重要。60Si2MnA材质弹条目前是国内WJ-7型扣件最常使用的弹条类型之一,分析60Si2MnA弹条出现断裂失效的原因,有利于WJ-7型扣件的使用寿命和性能研究分析,对扣件的安装和使用具有指导意义和价值提升。研究者主要从静动态受力变形、材料特性和加工工艺两方面进行研究。扣件弹条动、静态受力方面,肖俊恒等[1]通过对轨道高频振动的分析和高速铁路钢轨波磨的研究,得出出现共振是因为弹条固有频率和轨道高频激励相一致,高频振动造成弹条断裂。苏建锋等[2]、高晓刚等[3-4]、肖宏等[5]对Ⅱ型弹条、PR单趾弹条、高速铁路w型弹条和地铁型弹条的振动特性、激励影响,高频效应、模态分析进行研究,认为共振引发弹条疲劳断裂。刘玉涛[6]对扣件安装螺栓预紧力、无砟轨道道床板计算,扣件弹条疲劳损伤研究,根据轴重即将达到1 100 Mt时更换全部扣件弹条。张景坤[7]建立了扣件系统有限元模型,将位移施加于螺栓表面,研究了动、静力条件下扣件的疲劳性能,李波最[8]通过对无砟轨道WJ-7型扣件电阻应变测试试验和有限元数值模拟结合确定弹条危险位置,根据扣压力线性变化和数据变化规律,预测弹条工作时长。扣件弹条的材料和加工工艺方面,郭和平等[9]对60Si2MnA弹条断口进行微观观察、检测材料成分等,认为脱碳量太高,使含碳量不足导致材料热处理硬度偏低而断裂。陈培哲[10]研究60Si2MnA弹条在受力来自钢轨扣件的情况下,弹条实际破坏点与其最大等效应力集中点相符合。本文基于拉扭疲劳试验研究弹条断裂问题,对60Si2MnA断口进行全面分析。

1 弹条的生产工艺及化学成分

失效弹条的原材料为60Si2MnA热轧盘条,生产工艺为:矫直切断→连续加热炉加热→三道次热弯成型→热处理(淬火+回火)→表面抛丸处理→表面防锈处理→包装入库。

采用直读光谱仪对失效件的化学成分进行分析,如表1,根据GB/T 1222—2007《弹簧钢》中的参考值可知,失效件的化学成分符合标准要求。

表1 60Si2MnA弹条的化学成分 wt%

2 60Si2MnA弹簧钢断裂建模计算

2.1 试件施加荷载

通过有限元软件ABAQUS对60Si2MnA试件进行模拟分析,在有限元软件中建立与试验效果一样的边界约束和拉扭应力,建立边界约束和施加荷载如图1所示。向试件施加轴向的拉应力幅值为550、700、850 MPa 3个应力级别,切应力幅值为230、460、690 MPa 3个应力级别,切应力大小对应的扭转角幅度分别为1°、2°、3°,模拟时3种拉应力幅值分别对应3种切应力幅值,进行模拟分析。拉应力幅值为550 MPa,扭转角幅度为1°的应力图如图2所示[11]。试件受到拉力和扭矩的同时作用发生断裂,主要原因为试件承载力不足,而根本原因则是循环疲劳荷载使试件断裂,利用ABAQUS输出ODB文件,将文件导入专业疲劳软件FE-SAFE中模拟疲劳次数[12]。

图1 建立边界约束和施加荷载

图2 拉应力550 Mpa、扭转角1°时的应力

2.2 试件疲劳次数统计分析

将60Si2MnA弹条试件的ODB文件导入专业疲劳软件FE-SAFE中计算试验疲劳次数,60Si2MnA弹条试验次数与模拟次数做对比,60Si2Mn弹条试验次数与模拟次数接近,二者相差不大,说明60Si2Mn弹条疲劳损伤试验具有正确性,拉应力为550 MPa,扭转角为1°时60Si2Mn弹条试件疲劳次数最多达109 123次,拉应力为850 MPa,扭转角为3°时60Si2Mn弹条试件疲劳次数最少,仅11 249次,试件在荷载多次循环作用下最终产生断裂[13]。

3 试件宏观断口分析

弹条试件断裂失效,是从试件损伤或裂纹的产生、积累到试件完全破坏的全过程。王文秀等[14]的SKI15型弹条失效分析结果表明,在弯曲扭转力作用下弹条试件在弹条表面产生应力集中。60Si2Mn弹条试件断口如图3所示,图3(a)中,弹条试件断裂后取1 cm的试验段用扫描电子显微镜(SEM)进行扫描,试验采用拉应力幅值为550、700、850 MPa 3个应力级别,扭转角幅度分别为1°、2°、3° 3个级别进行两两配对,试样一共9组。图3(b)为60Si2MnA弹条试件断裂图,部分试样断口放大。试件疲劳断裂产生疲劳源区,疲劳裂纹萌生和疲劳断口体现了试件疲劳的基本特征。

(a)1 cm的试件段图样

(b) 60Si2MnA弹条试件断口

4 电子显微镜(SEM)扫描分析及结果

4.1 60Si2MnA弹条失效情况

选取拉应力幅值为550 MPa、850 MPa两个应力级别,扭转角幅度为3°的弹条扫描断口分析,将各个切割后的弹条试件在SEM下观察裂纹起源和扩展断口的宏观、微观形貌。

4.2 试验结果及分析

60Si2Mn弹条断口的表面来看,可以观察到产生疲劳断口的3个阶段包括裂纹的萌生、扩展和断裂,基于此,疲劳破坏的断口与此相对应,分别有疲劳源区、疲劳裂纹扩展区和瞬时断裂区三部分。其中,断口表面缺陷附近属于疲劳源区,断口上有严重的二次裂纹,疲劳扩展区断口有放射线花样,由以上特征可初步判断弹条断裂为疲劳失效。

4.2.1 疲劳裂纹源区

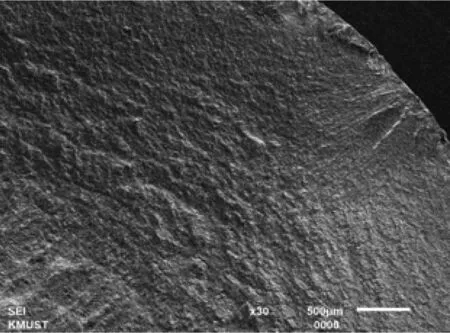

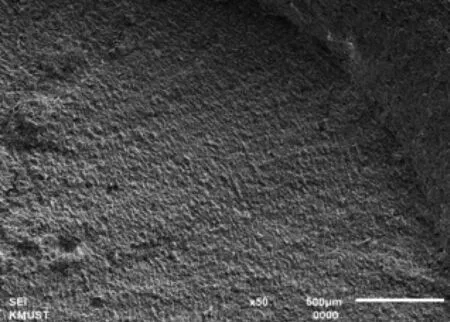

疲劳裂纹源区位于弹条表面,在原始的宏观缺陷处,试样在扭转荷载及拉伸荷载作用下容易产生疲劳裂纹,加工时原始宏观的缺陷,易导致材料在该位置应力集中从而使得裂纹产生[15]。试样在550MPa-3°、850MPa-3°荷载下的宏观及微观疲劳裂纹源区如图4所示。图4(a)中,550MPa-3°荷载下的宏观疲劳裂纹源区,试样的裂纹源区断面较为平坦而且存在有放射状花纹,出现明显裂纹。图4(b)中,850MPa-3°荷载下的宏观疲劳裂纹源区,材料的裂纹源区出现以疲劳源为中心,向四周辐射的放射线和贝壳状裂纹。

(a)550MPa-3°

(b) 850MPa-3°

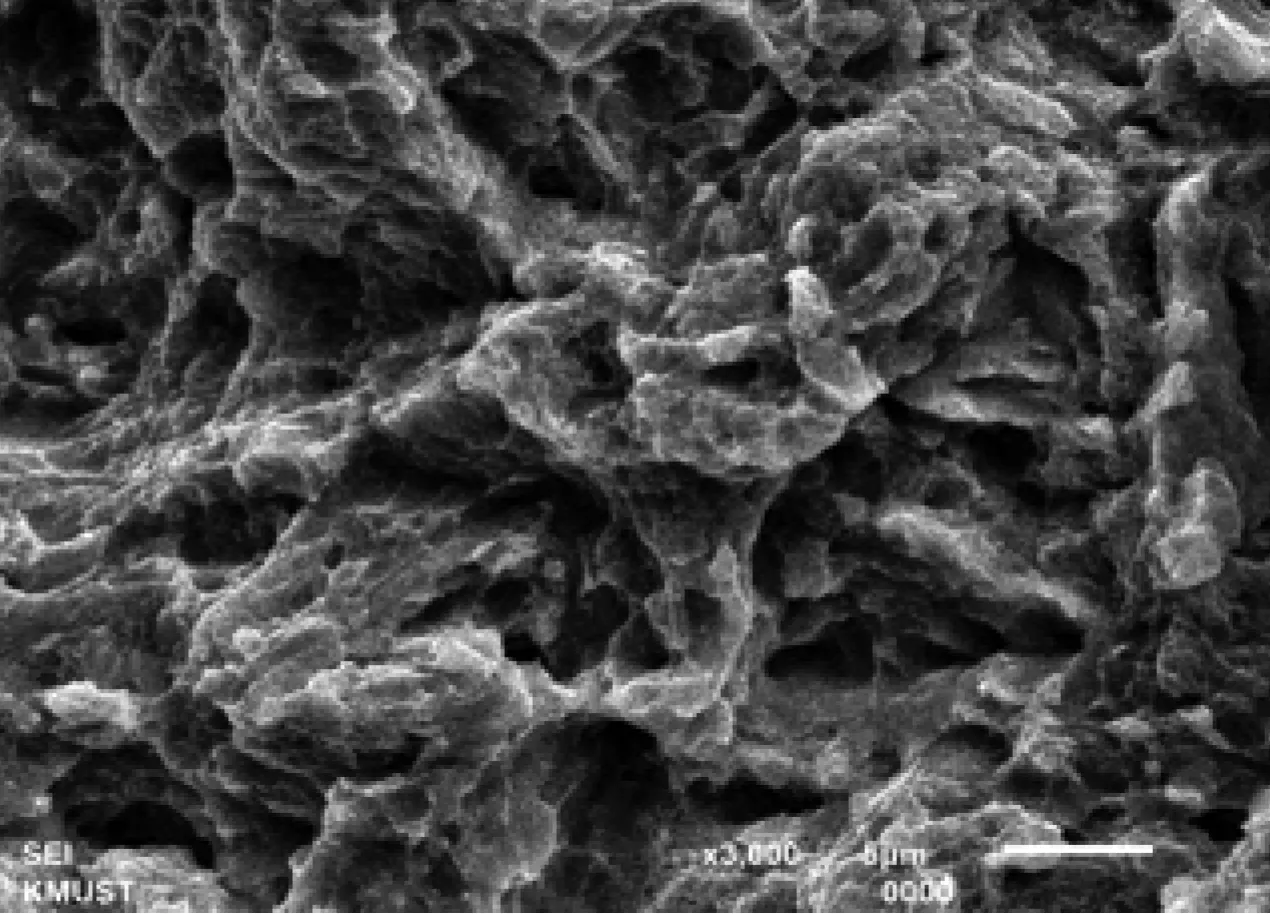

试样在550MPa-3°、850MPa-3°荷载下的微观疲劳裂纹源区如图5所示。图5(a)中,550MPa-3°荷载下的微观疲劳裂纹源区,材料的微观裂纹源区存在有错台等特征,位于疲劳源区的材料内部呈现云浮状。图5(b)中,850MPa-3°荷载下的微观疲劳裂纹源区,材料的微观裂纹源区云浮状明显。

(a)550MPa-3°

(b) 850MPa-3°

4.2.2 疲劳裂纹扩展区

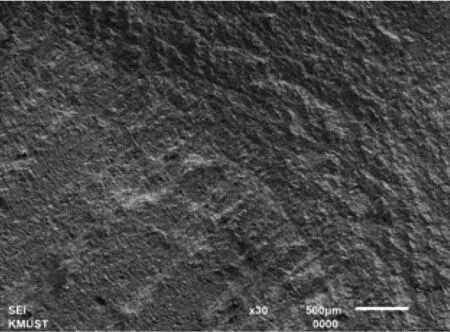

疲劳扩展区存在放射线花样图,循环荷载的继续作用使得形成的疲劳裂纹继续向内慢速扩展,试样在550MPa-3°、850MPa-3°荷载下的疲劳裂纹扩展区如图6所示。图6(a)中,550MPa-3°荷载下的宏观疲劳裂纹扩展区,试样的疲劳扩展区断面不平整,存在贝壳状和错台。图6(b)中,850MPa-3°荷载下的宏观疲劳裂纹扩展区,材料的断面出现放射线和贝壳状,相比较于疲劳裂纹源区疲劳扩展区断口表面的滑移线增多出现疲劳弧线。

(a)550MPa-3°

(b) 850MPa-3°

试样在550MPa-3°、850MPa-3°荷载下的微观疲劳扩展区如图7所示。图7(a)中,550MPa-3°荷载下的微观疲劳扩展区,材料的微观疲劳扩展区存在有蜂窝状等特征,材料内部呈现云浮状。图7(b)中,850MPa-3°荷载下的微观疲劳裂纹扩展区,在高倍放大下的试样微观裂纹扩展区相较于疲劳裂纹源区空洞较多,存在疲劳条带,断口形貌呈现一个云浮状态。

(a)550MPa-3°

(b) 850MPa-3°

4.2.3 瞬断区

疲劳裂纹逐渐扩展,材料能够受力的有效面积逐渐变小,当到达一定值之后材料将发生断裂,试样在不同扭转角及拉伸应力荷载下的宏观疲劳瞬断区如图8所示[16]。图8(a)中,550MPa-3°荷载下,材料的宏观疲劳扩展区口较为粗糙且存在有断面台阶。图8(b)中,850MPa-3°荷载下的宏观疲劳瞬断区,断口较为粗糙,存在不同裂纹面交汇形成的台阶面。

(a)550MPa-3°

(b) 850MPa-3°

试样在550MPa-3°、850MPa-3°荷载下的微观疲劳扩展区如图9所示。图9(a)中,550MPa-3°荷载下的微观疲劳瞬断区,材料内部出现韧窝现象。图9(b)中,850MPa-3°荷载下的微观疲劳裂纹瞬断区,在高倍率放大下的材料的微观瞬断区具有明显的韧窝现象,材料在外力作用下发生屈服变形产生韧窝,是出现在材料断口上的半球形空洞的现象,因此60Si2MnA弹簧钢为韧性材料。

(a)550MPa-3°

(b) 850MPa-3°

5 结论

综合上述试验与模拟分析,60Si2MnA弹条在拉扭作用过程中断裂失效的可能原因有:

(1)通过软件对试件疲劳次数进行模拟,结果与实验结果相一致。试件施加荷载越小,能重复的疲劳次数越多,试件施加荷载越大,能重复的疲劳次数越少。

(2)对60Si2MnA弹条断口分析宏观、微观现象,弹条表面部分脱碳,表面出现一些小缺口和拉伤沟壑,易在缺口处萌生裂纹。弹条为拉伸-扭转疲劳开裂,裂纹有穿晶现象产生。

(3)扣件系统中,弹条后端小圆弧的内侧承受应力值最先接近材料的极限值,在交变应力作用下,产生循环荷载,容易局部应力集中,因此最易产生裂纹。

(4)材料表面的缺陷容易导致疲劳裂纹的产生和发展,是循环荷载下弹条易发生疲劳断裂的重要原因。

(5)对不同拉扭应力组合下的材料断口进行电镜扫描,分析了材料疲劳断裂典型的3个区域,得出疲劳裂纹源区裂纹高低不平,扩展区裂纹呈较明显的云浮状态,而疲劳瞬断区则出现了半球形空洞现象。