地铁车辆车体侧摆试验及参数灵敏度分析

王爱彬 罗 仁 奚佳欣

(1.中车长春轨道客车股份有限公司磁浮研究所,130062,长春;2.西南交通大学牵引动力国家重点实验室,610031,成都;3.吉林建筑大学基础科学部,130118,长春//第一作者,高级工程师)

现代轨道车辆为了提高乘坐舒适度,往往采用较软的一系悬挂和二系悬挂,但同时车体更容易发生较大的侧滚运动。因此,校核车辆限界是所有新造车辆设计前期必须履行的一个分析环节[1-2]。车辆限界计算有多种方法。动力学仿真能够模拟车辆的真实运动状态,可以考虑各种非线性悬挂和复杂运营环境。通过动力学仿真来计算车辆动态限界的方法已在我国得到广泛应用,该方法成为高速列车、城市轨道交通列车和出口车辆的重要设计手段。由于车辆限界与安全性息息相关,因此车辆限界计算所用的车辆模型需要经过充分校验,才能够确保车辆限界分析结果准确可靠。车体侧摆试验是验证车辆动力学模型的重要手段,通过由对比试验和仿真计算得到的车辆关键控制点的横向和垂向位移、车体和构架的侧滚角度来评价模型的准确程度。

侧摆测试与国内熟知的柔性系数测试几乎相同,都可以用来衡量车体相对于轨面发生侧滚运动的难易程度,进而评估车辆的动态限界。文献[3]通过对多种简化柔性系数公式的对比,分析了各悬挂参数对车辆柔性系数、车辆偏移的影响。文献[4]采用动力学仿真分析修正限界的方法来考察车辆的动态偏移,且由动力学仿真得到的柔度系数略小于UIC 505-5—2010标准的计算结果,但能够考虑轨道超高、悬挂非线性等的影响。大多数文献仅对比了通过不同的限界标准公式和动力学仿真结果来验证车辆姿态偏移的合理性,并未与实际测试数据进行对比修正。

本文主要通过侧摆试验及仿真分析考察车辆的侧摆姿态偏移;通过正交试验分析参数灵敏度,考察可能存在的参数误差对车体侧摆试验测试结果的影响;分析了一系悬挂非线性的影响,指出了动力学建模的关键因素。

1 地铁车辆车体侧摆试验介绍

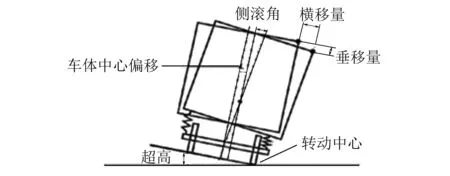

如图1所示,EN 14363—2016标准中车辆侧摆测试过程[5]如下:通过在车轮或轴箱下加垫片,模拟车辆在一个带有超高轨道上的倾斜。在加垫倾斜操作过程中进行车辆姿态数据收集,随后对测量数据分析得出偏移位移特性信息。

图1 车辆侧摆试验原理图

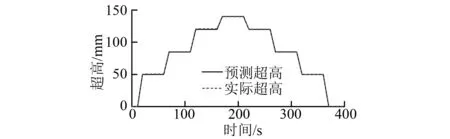

依据标准要求,逐级抬升试验中车辆单侧车轮高度,直至满足合同要求的最大超高或欠超高,再逐级降低车辆单侧车轮高度至水平位置。按照超高分别为50 mm、85 mm、120 mm和140 mm依次加载,然后再按以上超高反向卸载。如图2所示,试验中实际加载的超高值与预测值非常接近,大部分误差不超过1.0 mm。由于存在悬挂误差和试验误差,需要对车辆两侧进行侧摆试验加载。

图2 车辆侧摆试验中超高加载曲线

2 侧摆试验车体偏移理论分析

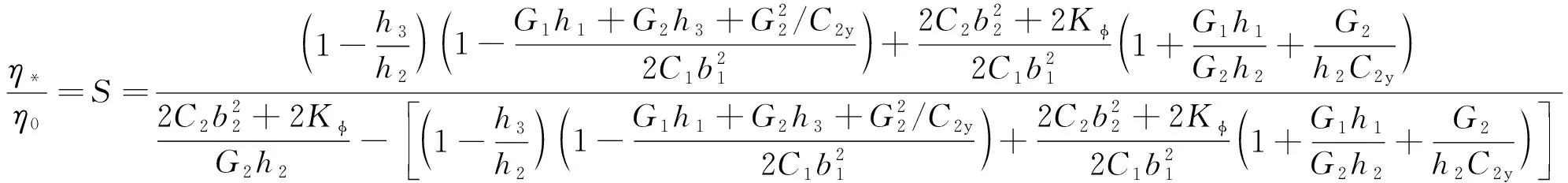

由于侧摆试验与柔性系数试验内容基本一致,因此侧摆试验的车体偏移计算借用柔性系数试验的理论公式。根据UIC 505-5—2010标准中对柔性系数定义[6-7],假设车辆停在超高角为η的倾斜轨道上,悬挂在弹簧上的车体发生倾斜,并与轨面的垂线间形成角η*,则:

(1)

式中:

S——车辆柔性系数;

η*——车体侧滚角,(°);

G1——整车车体转向架簧上部分重力,N;

G2——车体簧上重力,N;

h1——转向架簧上部分重心距车轴中心线的高度,m;

h2——车体簧上部分重心距车轴中心线的高度,m;

h3——二系弹簧上支承面距车轴中心线的高度,m;

C1——车辆一侧一系悬挂弹簧垂向刚度,N/m;

C2——车辆一侧二系悬挂弹簧垂向刚度,N/m;

C2y——整车车辆二系悬挂弹簧横向刚度,N/m;

Kφ——每个转向架的抗侧滚扭杆侧滚角刚度,Nm/rad;

b1——一系悬挂横向距离之半,m;

b2——二系悬挂横向距离之半,m。

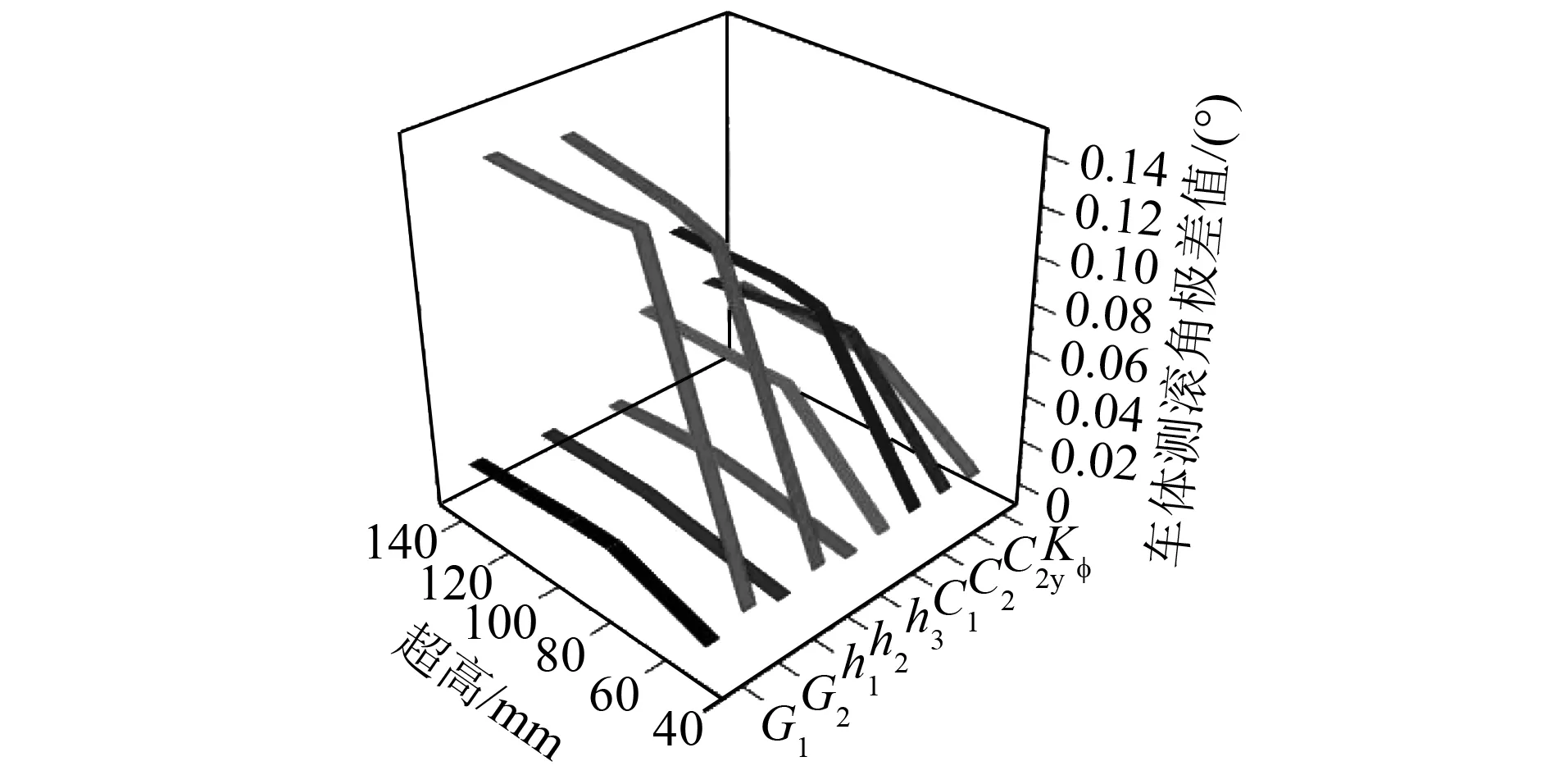

借用车辆柔性系数公式推导出车体的横向位移sway为:

sway=Ysinη*+G2sin(η*+η0)/Cky

(2)

(3)

式中:

C1y——车辆单个转向架一系悬挂弹簧横向刚度,N/m;

Cky——整车车辆一、二系悬挂弹簧综合横向刚度,N/m;

Y——车体轮廓的垂向坐标。

车体的垂向位移drop为:

drop=Xcosη*

(4)

式中:

X——车体轮廓的横向坐标。

3 静态侧摆试验数据分析

图3为某地铁Mp车依据EN 14363—2016标准开展车体侧摆试验的现场照片。Mp车和Tc车的试验过程相同,车体侧摆规律亦类似。

图3 某地铁Mp车车体侧摆试验

试验过程中,通过全站仪识别出试验车辆测试

点的相对横移和垂移数据,然后依据这些原始测试数据换算出车辆的侧滚角度。车体测试点位移和侧滚角试验结果如图4所示。由图4可知:车体横向位移、垂向位移与加载超高呈非线性关系,这主要是由于一系、二系悬挂弹簧刚度的非线性特征导致;由于弹簧橡胶件的滞后性影响,在抬升状态和降落状态下,车体的横向位移、垂向位移及侧滚角曲线无法重合。

图4 Mp车车体测试点位移和侧滚角试验结果

4 侧摆试验与仿真对比分析

英国标准GM/RC 2641—2009[8]中要求:“车体侧滚角仿真与试验最大偏差不大于0.229°,平均偏差不大于0.115°。”

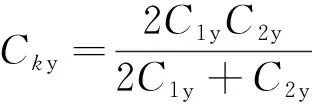

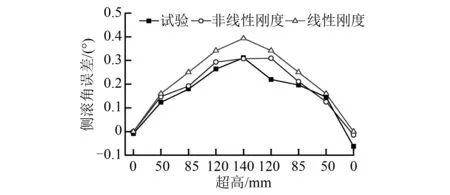

考虑一系弹簧及空气弹簧刚度的非线性特性,利用SIMPACK动力学软件建立车辆动力学模型。依据静态侧摆测试试验内容,计算出不同加载超高下的车体侧滚角,并与实测数据进行误差比对,如图5所示。由图5可知,车体侧滚角试验值与仿真值的最大偏差和平均偏差均小于标准要求,说明仿真分析所用的动力学模型较为可靠,可用于后续动态限界分析。

图5 车体侧摆试验与仿真分析对比图

5 侧摆试验参数灵敏度分析

在车体侧摆测试试验与仿真分析对比过程中,部分参数如重心高度等无法直接测量,多由理论模型估算得出;另外一、二系悬挂刚度在生产制造时也存在一定误差。因此,为了深入了解这些偏差或误差对侧摆分析结果的影响,对参数灵敏度进行了分析。

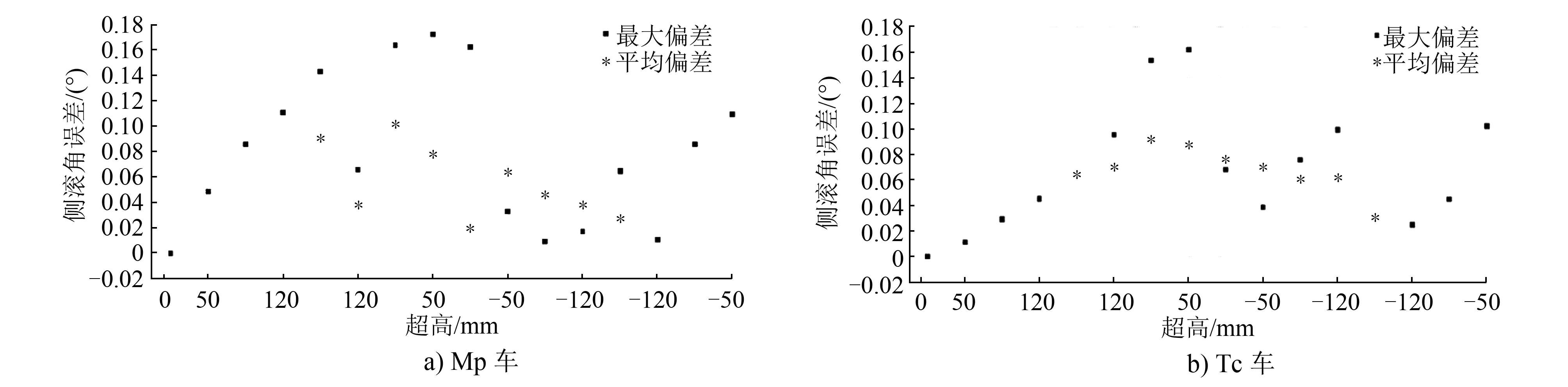

正交试验设计[9-11]是用正交表来安排试验并进行数据分析的一种方法。利用正交试验设计,能够用较少的试验次数较快地找出影响因子对指标的影响。依据正交试验的正交表特点,设计本次试验正交表为L27(39),共包含9个因子、3种水平的27次试验。依据影响车体侧滚角的主要参数,选取9个影响因子考察。涉及质量及重心高度的数值需考虑±10%的配置偏差,涉及悬挂刚度的因子需考虑±15%或±10%的制造误差,详见表1。

表1 参数灵敏度分析的影响因子

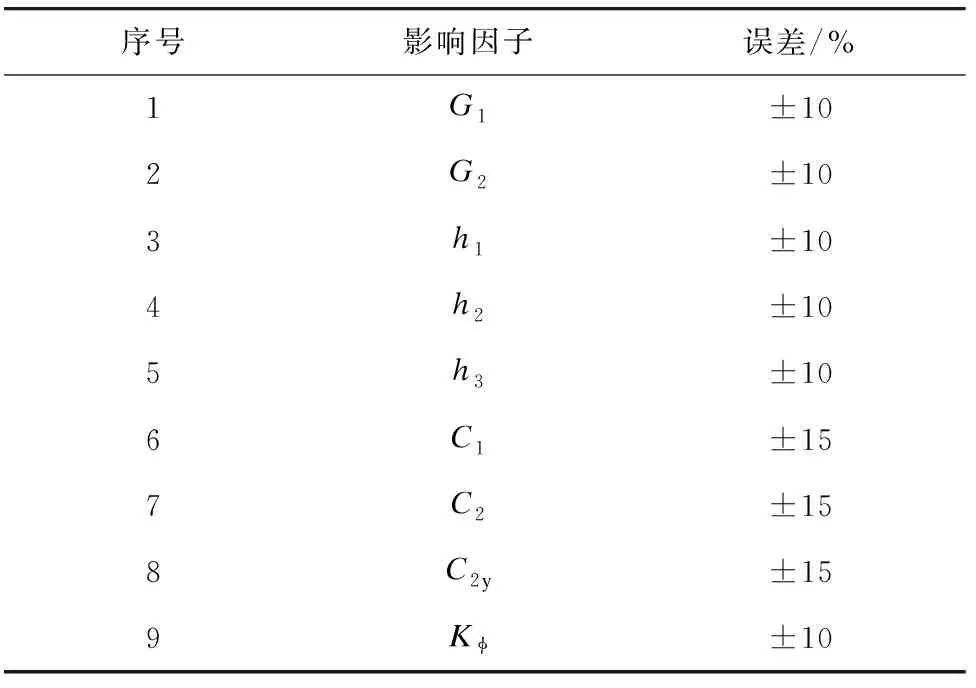

5.1 关键参数灵敏度分析

采用车辆动力学仿真方法对上述27次试验开展仿真分析,获取每次试验的车体测滚角数值,并计算每个参数的极差和水平变化率,结果如图6~7所示。由图6~7可见:车体质量和重心对车体侧滚角的影响最明显,其次是悬挂刚度,影响最小的是转向架质量、重心及空簧支撑面高度;悬挂刚度中,二系弹簧垂向刚度对车体测滚角的影响最显著;随着超高增大,车体质量、重心、悬挂刚度极值也随之增加,但当超高到达临界值后,这些参数的极值趋于稳定。

图6 不同车辆参数下的车体测滚角极差值

图7 不同车辆参数下的车体测滚角变化率

5.2 非线性参数的影响分析

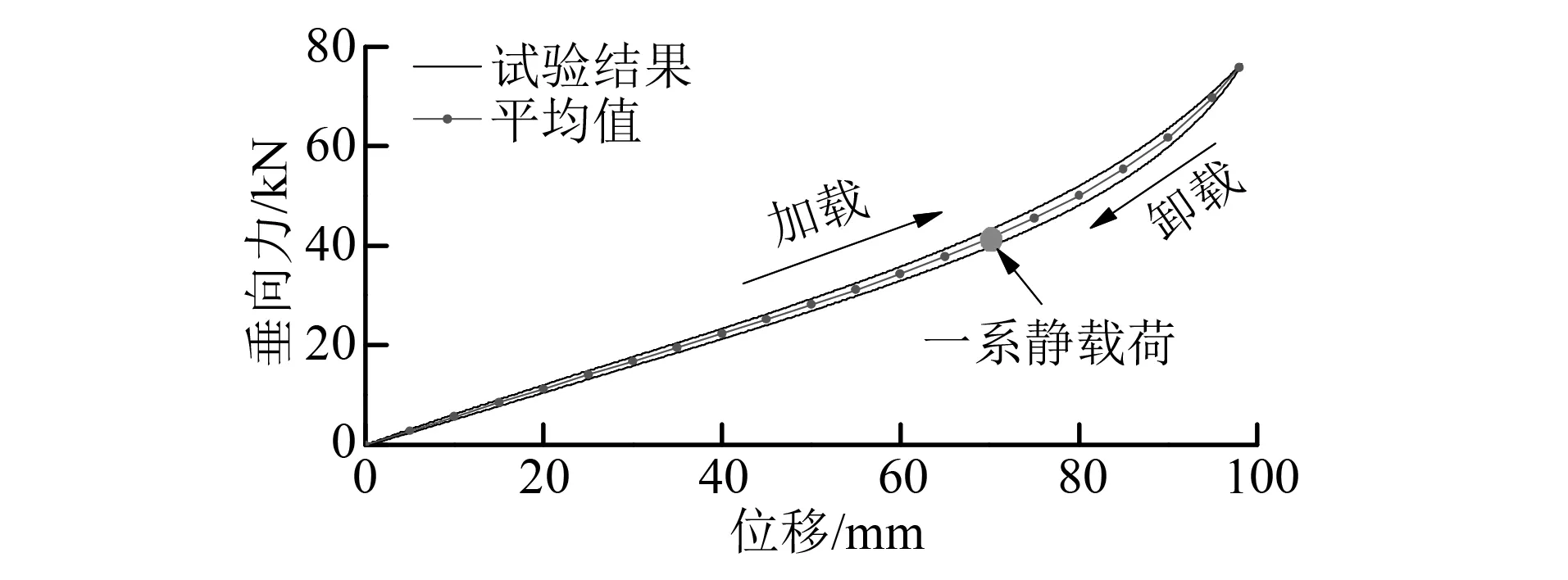

一系橡胶弹簧的垂向刚度具有较强非线性,尤其是在较大的载荷下。一系弹簧垂向力-位移非线性如图8所示。由图8可知,橡胶弹簧的加载曲线和卸载曲线不重合。动力学仿真模型中一般仅考虑其平均幅值非线性,即采用加载曲线和卸载曲线的平均值作为一系垂向刚度特性。

图8 一系弹簧垂向力-位移非线性曲线

分别采用一系静载荷位置的橡胶弹簧垂向线性刚度、实测的位移-平均力非线性曲线建立一系悬挂模型,计算得到某工况下的构架侧滚角度,然后与理想的构架侧滚角度相减,得到构架侧滚角误差。图9为侧摆试验与两种仿真模型下的侧滚角误差对比图。由图9可知,考虑一系垂向非线性后,构架侧滚角误差从0.393°减小到0.309°,该值和试验误差0.311°非常接近。

图9 侧摆试验与两种仿真模型下的侧滚角误差对比图

6 结论

1) 为了保障用于动态限界分析的动力学模型准确可靠,需要依据EN 14363—2016标准开展侧摆试验。

2) 依据GM/RC 2641—2009标准开展车体侧摆测试,并与仿真分析结果对比,得出该车辆满足标准要求的误差范围。

3) 按照DOE(试验设计)方法建立正交试验表,对侧摆测试结果影响较为明显的9个车辆参数开展灵敏度分析,得出影响因子从高到低排列为车体质量、车体重心、二系弹簧垂向刚度、二系弹簧横向刚度、一系弹簧垂向刚度、抗侧滚扭杆刚度、转向架簧间部分质量、转向架簧间部分重心和二系弹簧上支承面。建议在后续的产品设计和试验中,应对上述参数予以重点关注。

4) 车辆悬挂非线性特性对仿真结果有较大影响,尤其是一系垂向刚度、二系垂向和横向刚度的非线性特性。