酚醛树脂复合材料在轨道交通车辆上的应用

张国玉 王 雷

(中车长春轨道客车股份有限公司冲压件分公司,130062,长春//第一作者,高级工程师)

酚醛树脂复合材料是通过酚醛树脂预浸料、泡沫预浸料及纸蜂窝三者热压复合而成的“三明治”复合材料,其主要特点为耐腐蚀、密度轻及高阻燃性。目前,以酚醛树脂为基体的“三明治”复合材料(以下简为“酚醛树脂复合材料”)作为轻质、防火的保温材料,主要应用于车辆的内部装饰,如窗板、顶板等。随着我国对高性能保温材料的需求逐渐增大,酚醛树脂复合材料将会在轨道交通领域获得突破性的发展。

1 酚醛树脂复合材料试制

酚醛树脂复合材料的主要原材料,如表1所示。

表1 主要试制原材料

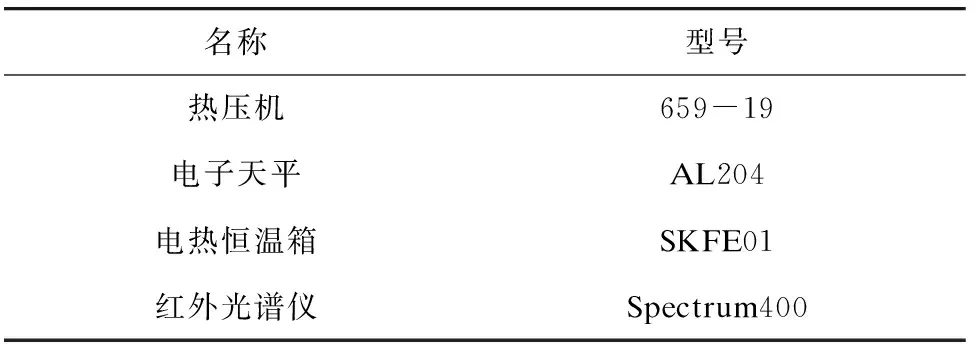

酚醛树脂复合材料试制的主要设备及仪器,如表2所示。

表2 主要设备及仪器

酚醛树脂复合材料的试制流程为:开工点检→材料铺叠→热压合成→取出料件→释放应力→测试性能。

酚醛树脂复合材料采用GB 6343—1986《泡沫塑料和橡胶 表观密度的测定》进行成品密度测试,采用ABD 0031《空客飞机标准:燃烧烟雾和气体毒性要求》进行燃烧性能测试,采用ISO 178—2010《塑料弯曲强度测试》及BS EN 2243-3—2005《蜂窝板剥离强度测试》进行机械性能测试。

2 “三明治”复合材料在轨道交通车辆上的应用

2.1 酚醛树脂复合材料的性能

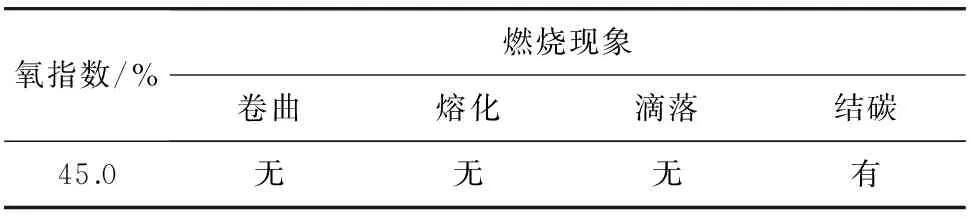

1) 氧指数。材料的临界氧指数是其难燃性的表征[1]。临界氧指数值越大,越不易燃烧,难燃性越好。一般认为氧指数>27.0%属难燃材料。表3为酚醛树脂复合材料的阻燃性。由表3可知,酚醛树脂复合材料的临界氧指数高达45.0%,说明该材料的隔热、阻燃性能较为优秀。其主要原因是,酚醛树脂分子中含有大量苯环,碳原子的比例较高,在高温下易于碳化,因此其临界氧指数较高。

表3 酚醛树脂复合材料的阻燃性

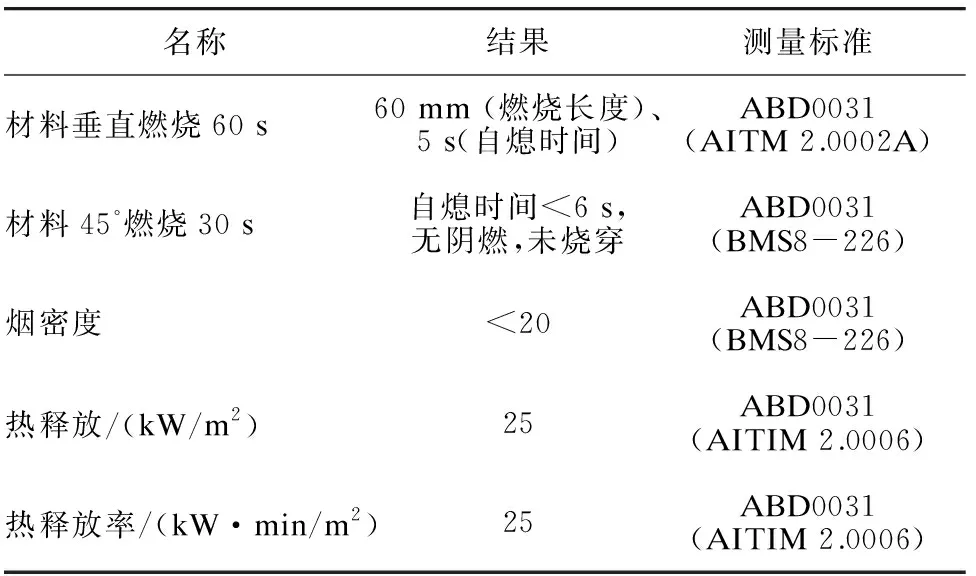

2) 燃烧性能。 酚醛树脂复合材料的燃烧性能如表4所示。

表4 酚醛树脂复合材料的燃烧性能

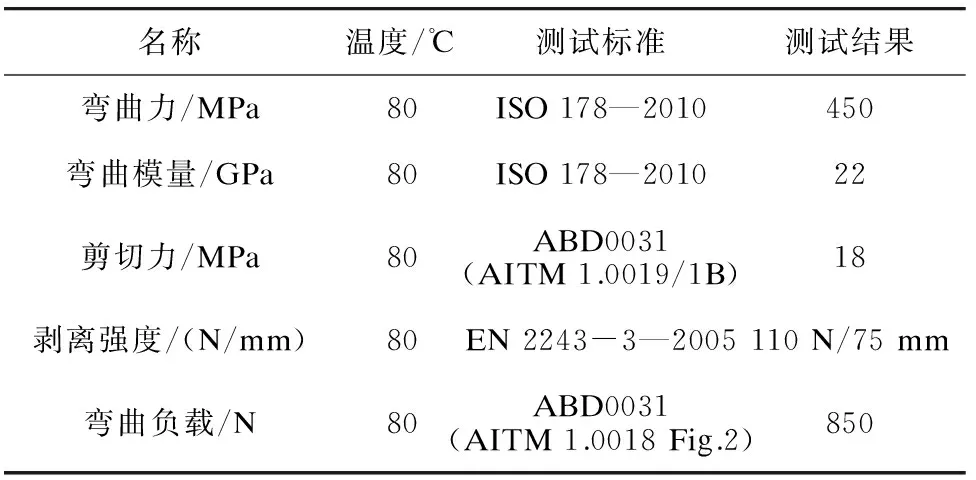

3) 机械性能。酚醛树脂复合材料的机械性能如表5所示。

表5 酚醛树脂复合材料的机械性能

4) 酚醛树脂复合材料的低密度为36.33 kg/m3。

2.2 热压时间对酚醛树脂复合材料性能的影响

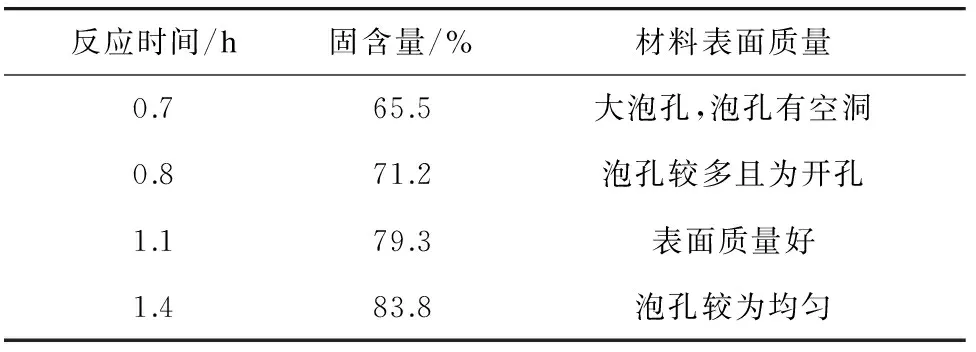

为了研究热压时间变化对酚醛树脂复合材料性能的影响,在热压温度不变的条件下,改变热压时间进行试制,其结果见表6。

由表6可以看出,随着热压时间的延长,酚醛树脂的固含量逐渐增大。酚醛树脂热压复合在短时间内,甲醛和苯酚主要发生加成反应,生成大量的羟甲基苯酚,因此热压复合时间为0.7 h,得到的树脂不能形成微泡结构[2];随着热压复合时间的延长,苯酚与羟甲基发生缩聚反应,导致分子量增大,树脂的黏度和固含量随之增大,树脂的活性降低。热压复合时间控制在1.1~1.4 h时,树脂中的固含量较为合适,表面性能良好。其原因是,酚醛缩和反应属于逐步聚合反应,在反应中逐步形成大分子链条,且产物分子量随时间的延长而增大。综上所述,选用热压复合时间为1.1~1.4 h,酚醛树脂材料性能较好。

表6 不同反应时间合成的酚醛树脂材料性能

图1为酚醛树脂红外谱图。由图1可知,波数为834 cm-1和766 cm-1处是苯环上对位和邻位亚甲基C-H的特征吸收峰;2 760~2 890 cm-1处小宽双峰,是-CH2-的伸缩振动吸收峰;1 589 cm-1和1 456cm-1处则是苯环C=C双键的振动吸收峰;3 218 cm-1处的宽峰是酚醛树脂中-OH基团的伸缩振动吸收峰,该段平滑过渡,表明酚醛树脂中含有大量的-OH基团缔合。

图1 酚醛树脂红外谱图

2.3 热压温度对酚醛树脂复合材料性能的影响

热压温度对酚醛树脂体系的反应速度及表面质量有着重要的影响。随着热压温度的逐渐增加,得到各种表面质量的复合材料。热压温度低于50 ℃时,树脂固化速度与反应剂汽化速度无法同步,导致复合材料的表面质量不均匀,甚至出现大泡孔;热压温度为80~100 ℃时,树脂固化速度和反应剂汽化速度相匹配,可以得到表面质量细腻均匀的复合材料;热压温度高于100 ℃时,反应剂汽化速度超过树脂固化速度,导致树脂包裹不住气泡,相邻泡孔之间容易并孔而形成大泡孔,制备的复合材料出现泡孔粗大、泡孔有空洞的现象。因此,热压温度应控制在80~100 ℃。

2.4 调整生产工艺对酚醛树脂复合材料的影响

改进料件的铺叠工艺可以提高产品质量、降低成本和劳动强度。例如,和谐号列车的托板因改变铺叠工艺,减少了泡沫预浸料3/4的使用量,同时提高了产品的强度。

3 结论

1) 酚醛树脂复合材料的临界氧指数达45.0%,且在明火燃烧过程中未出现熔化、滴落、卷曲等现象,火焰中表面逐渐结碳。

2) 酚醛树脂材料在热压反应过程中随时间的延长,树脂的固含量逐渐增大;反应时间控制在1.1~1.4 h时,树脂的固含量较为合适,复合材料的表面性能良好。

3) 酚醛树脂的热压时间对反应速度有重要影响。随着热压温度的改变,复合材料的表面质量有所不同。热压温度为80~100 ℃时,可以得到表面质量细腻均匀的复合材料。

4) 改进的生产工艺可以提高酚醛树脂的产品质量、降低生产成本。