接头组对间隙对激光电弧复合焊背部成形的影响

李 凯 何广忠 王春生 李业雄 谢元立 王丽萍

(中车长春轨道客车股份有限公司工程技术中心,130062,长春//第一作者,高级工程师)

轨道车辆转向架构架大多由中等厚度耐候钢板和钢管拼焊而成,对接接头和T型接头是常见的焊接接头形式。近年来诸多轨道交通企业开展了高效焊接技术研究,其中激光电弧复合焊技术受到了广泛关注[1]。该技术已经在船舶工程、石油化工、航空航天等领域展现诸多优势[2-4]。为充分发挥激光电弧复合焊技术高效率的优势,中厚板的坡口设计常采用长度为4~8 mm的大钝边,使打底焊时一次焊透并形成单面焊双面成形的效果[5]。

研究发现,钝边增大后,背部成形的稳定性变差,常常出现驼峰、塌陷、背部焊道宽高比过小等问题,制约了复合焊技术的推广应用。在同轴观测匙孔稳定性中发现,当焊接过程达到适度熔透时光致等离子体信号非常强烈[6],通过增加横向电弧或气帘减少羽辉对激光匙孔稳定性的影响[7]。文献[8]对背部驼峰缺陷进行了高速摄像,从受力分析得出其产生原因,主要是表面张力与重力共同作用的结果。

激光电弧复合焊背部成形质量与多种因素有关[9]。本文主要针对不同组对间隙开展了多组试验研究,用以获得其对打底焊背部成形的影响规律,进而为优化激光电弧复合焊工艺提供基础。

1 激光电弧复合焊试验设备与方法

试验采用中车长春轨道客车股份有限公司工艺实验室的激光电弧复合焊系统。该系统配备15 kW光纤激光器、6轴工业机器人、旋转变位机、福尼斯TPS5000弧焊电源,能够开展平板、管件的激光复合焊试验研究。激光波长为1 070 nm,光纤直径为0.3 mm,采用IPG公司的焦距为250 mm激光镜头,聚焦光斑直径为0.6 mm,光束质量(BPP)为4.0 mm·mrad。

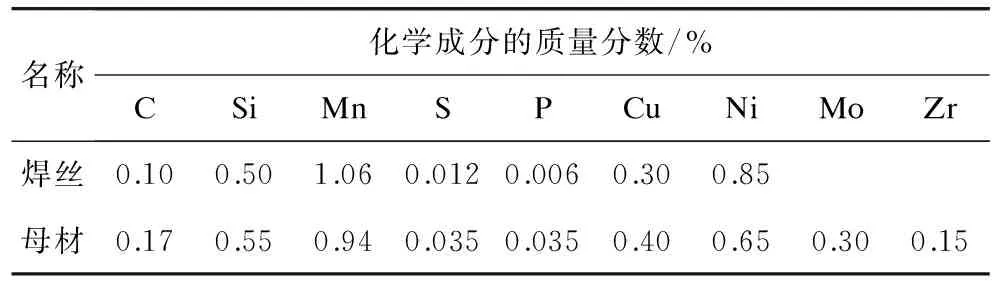

试验采用激光-MAG复合焊方法,焊丝为BOHLER公司生产的ER80S-G,直径为1.2 mm;母材为S355钢板,尺寸为500 mm×100 mm×10 mm(长度×宽度×厚度),坡口钝边厚度为6 mm,单边坡口角度为30°。试验前采用砂轮清理试板表面的氧化层,并采用丙酮清除工件表面的油污。母材与焊丝化学成分如表1所示。焊接保护气为82% Ar+18% CO2混合气,流量为25 L/min。

表1 焊丝与母材各化学成分的质量分数

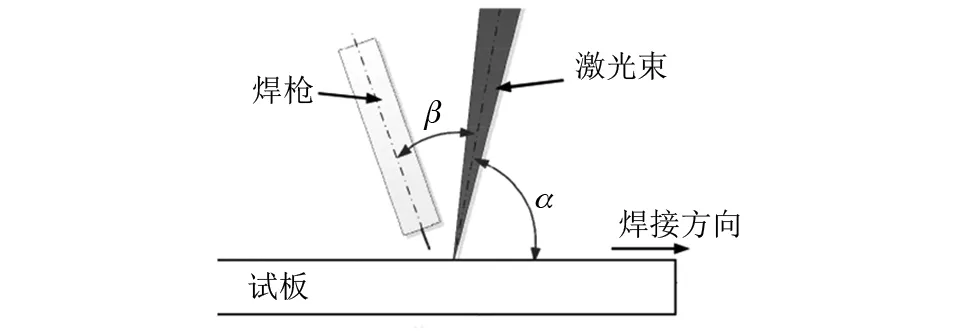

试验试板通过点固焊组对为对接接头,对预制根部间隙分别为0、0.4 mm、0.6 mm、0.8 mm、1.2 mm、1.6 mm的对接接头进行平焊(见图1),光丝相对位置固定不变,激光束前倾角α为7°,焊枪与激光束光轴夹角β为26°。焊接时激光在前、焊枪在后,光丝间距为4 mm,离焦量为-2 mm。打底焊采用单面焊,其工艺参数为:激光功率6.3 kW、焊接速度1.20 m/min、焊接电压26 V,送丝速度3.5 m/min。

图1 激光电弧复合焊试验的形位参数

焊接试验后对打底焊背面成形的稳定性进行评估,并测量背部熔宽、余高,以及取样进行宏观金相检测,用以判断组对间隙变化对背部成形质量的影响。采用背部熔宽、余高测量时,取焊缝中段40 cm区域,每隔4 cm测量一次,并对各组结果进行统计分析;取焊缝中部进行金相试样切割,采用FeCl3饱和水溶液进行试样制备。

2 试验结果分析

2.1 背部成形典型缺陷形式

平焊时,激光电弧复合焊对接接头背部成形的典型缺陷形式有3种,分别为表面凹陷缺陷、驼峰缺陷及宽高比过小缺陷。

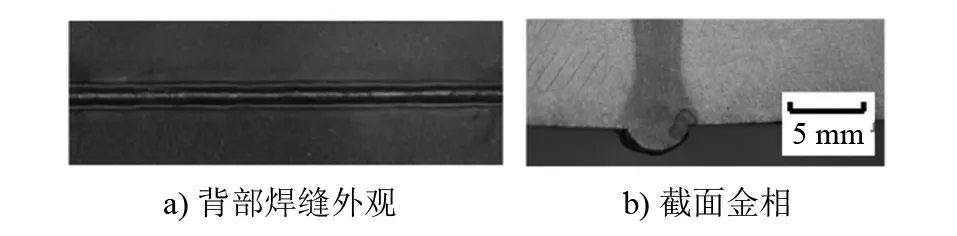

背部焊缝表面凹陷缺陷如图2所示,表现为背部焊道无突出余高、表面凹缩进入接头内部。焊接时一般伴随着背部滴落液态金属的现象,其产生主要原因是热输入相对较大,液态金属体积、质量增加后,焊缝背面熔池表面张力无法限制液态熔池,导致部分金属滴落,进而在焊缝背部形成了背部凹陷缺陷。

图2 背部焊缝表面凹陷缺陷示意图

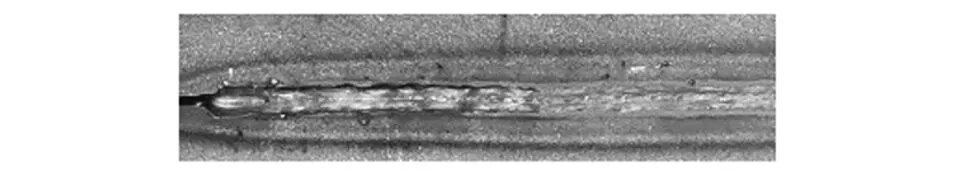

背部驼峰是大钝边激光焊、激光电弧复合焊存在的特有缺陷形式,如图3所示。其外观主要表现为焊缝背面形成周期性驼峰突起,驼峰间隔与焊接速度、激光功率等参数显著相关。驼峰间焊道宽度较窄,在焊接过程中能够明显观察到液态金属沿着驼峰间较窄的通道向焊接方向的后方流动、聚集,进而形成较大尺寸驼峰,驼峰内一般为金属实体。

图3 背部驼峰缺陷示意图

背部焊缝宽高比过小缺陷主要表现为焊缝背面余高隆起较高,而激光电弧复合焊焊道一般较窄,使背部焊缝未能与母材形成缓和的过渡,如图4所示。此缺陷易在焊趾处形成应力集中,从而影响接头服役的动载性能,一般此类焊缝在服役应用时需做打磨处理。

图4 背部焊缝宽高比过小缺陷示意图

参照ISO 5817:2013中对弧焊的缺欠等级定义,板厚大于3 mm的一般要求时,余高h与焊缝根部宽度b需满足下列条件:

h≤1 mm+b且hmax=5 mm

式中:

hmax——最大余高量。

2.2 间隙对背部成形影响分析

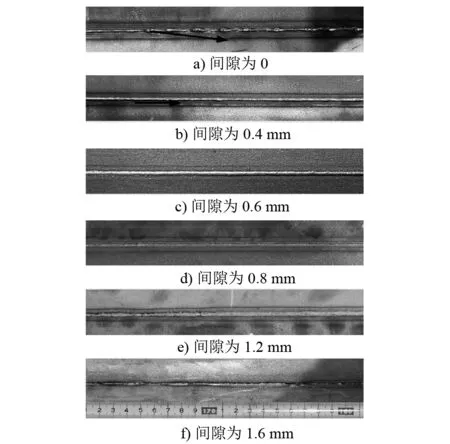

通过对不同预制间隙的对接接头进行激光电弧复合焊打底焊试验,背部成形外观如图5示。由图5可以看出,在其他参数不变的情况下,组对间隙对背部焊缝成形具有显著影响。当间隙为0时,背部出现了驼峰缺陷;间隙为1.2 mm、1.6 mm时,背部未能形成稳定连续的焊道。驼峰缺陷的出现主要与焊接能量过小、间隙不足有关。当间隙过大且大于某一临界点时,激光电弧复合焊热源能量无法覆盖间隙两侧的钝边,从而无法形成熔合良好、稳定的背部成形。如图5 e),间隙为1.2 mm时,前半部分熔合良好,但后半部分产生了凹陷缺陷,可以判断该组接近背部成形变化的间隙临界点。当间隙过大,如间隙为1.6 mm时,热源能量大部分在焊缝间隙中透过,焊缝根部并未形成良好的熔合,如图6 f)接头背面钝边仍保留焊前状态。

图5 不同组对间隙条件下的焊缝背部成形照片

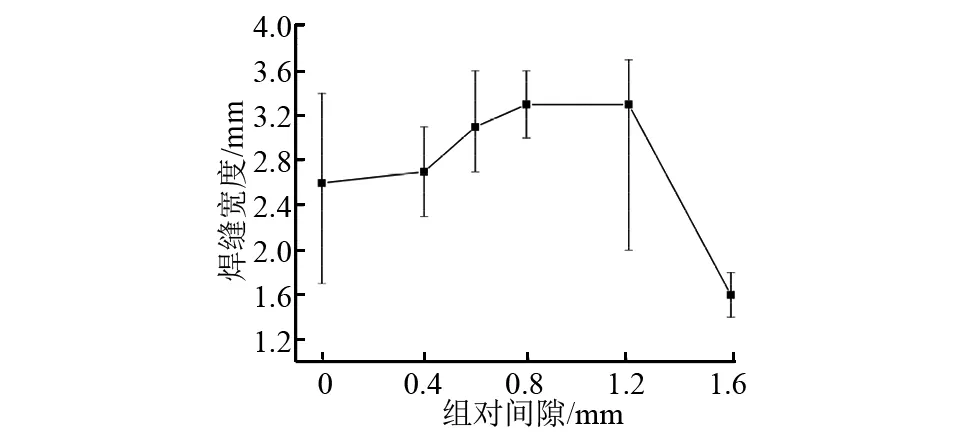

图6 组对间隙对背部焊缝宽度影响规律

分别测量各组试验中的背部焊缝宽度和余高,并进行统计分析,得到如图6~7所示的结果。由图6~7可知,背部焊缝宽度的平均值随组对间隙的增加呈先增大后减小的趋势,最大平均宽度为3.3 mm,出现在间隙为0.8 mm与1.2 mm的条件下;当间隙为1.2 mm时,焊缝成形前后不一致,成形稳定性较差;当间隙为0.8 mm时,焊缝成形稳定,宽度波动较小,测量得到的宽度最大值与最小值相差约为0.6 mm;当间隙为1.6 mm时,接头钝边受到的热源能量显著降低,未能形成焊道,其背面焊缝宽度测量结果稳定在组对间隙附近;当间隙为0.4 mm、0.6 mm时,焊缝外观良好,宽度波动均小于0.9 mm。

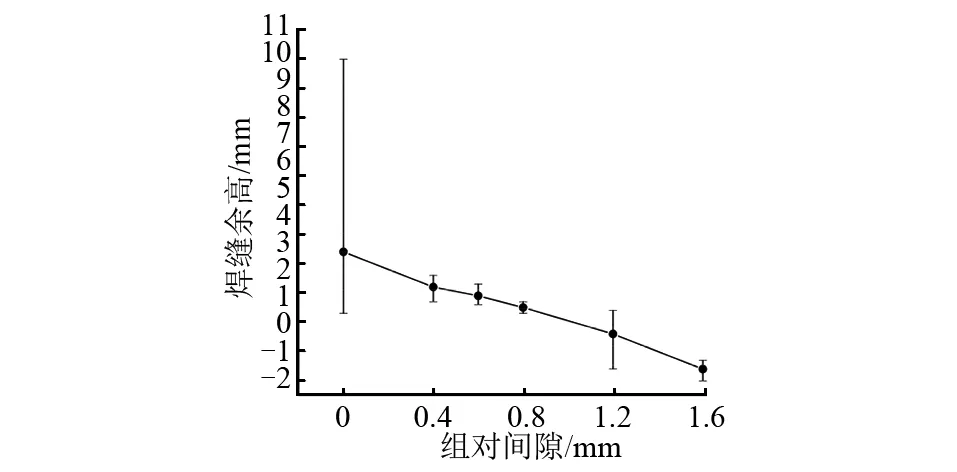

从背部焊缝余高测量结果(见图7)可以得出:余高平均值随着接头组对间隙的增加而逐渐减小;间隙小于0.8 mm时,余高平均值为正值;间隙大于1.2 mm时,余高平均值为负值,表示存在凹陷。值得注意的是:当间隙为1.2 mm时,余高波动较大,既存在正余高的区域,也存在负余高的区域;而当间隙为0 时,产生了背部驼峰缺陷,余高波动很大,驼峰处最大高度可达10 mm,驼峰间焊道余高最低为0.3 mm;当间隙为0.4~0.8 mm时,能够形成稳定的余高。

图7 组对间隙对背部焊缝余高影响规律

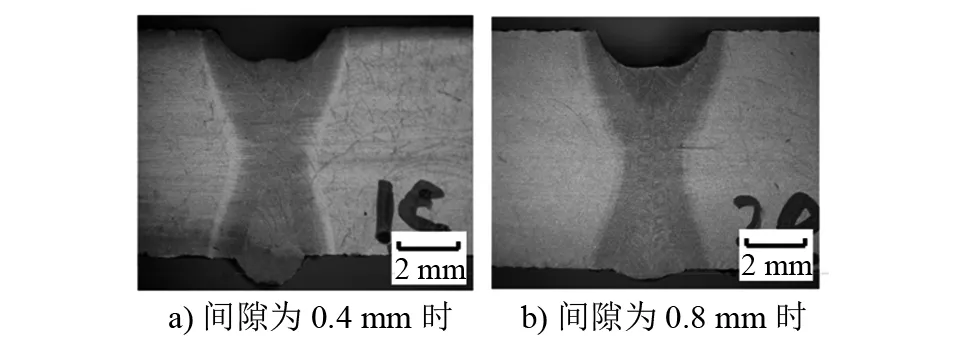

在背部成形良好所对应的间隙范围内,即间隙为0.4 mm、0.6 mm和0.8 mm时,计算得出背部焊缝宽高比分别为1.9、3.4、6.6。打底焊宏观金相照片如图8所示。由图8可见,背部成形稳定时,宽高比随着间隙的增加而逐渐增大,一方面是由于间隙增加而强制增加了焊缝熔宽,另一方面间隙增加使熔透所需能量阈值下降,高于阈值的热源能量能够充分稳定匙孔,当匙孔完全穿透接头钝边时,焊缝余高最小。在其他工艺参数不变时,大间隙条件下的热源能量高于能量阈值部分要多于小间隙条件下,因此背部焊缝余高随着间隙增加而减小,故宽高比与接头间隙呈正相关。

图8 打底焊宏观金相照片

3 结论

1) 组对间隙对接头背部成形缺陷有直接的影响。间隙过小(0)时形成背部驼峰缺陷,间隙过大(≥1.2 mm)则产生凹陷甚至无法形成良好的熔合。

2) 当间隙为0.4 mm、0.6mm、0.8 mm时,背部成形稳定、一致,且背部焊缝宽高比与接头间隙呈正相关。

3) 在试验工艺参数相同的条件下,0.4 ~ 0.8 mm为可应用的接头组对间隙范围。