深部高岩爆下的磷矿卸压爆破开采工艺*

徐明阳,张电吉,吝曼卿,杨敏,彭亚利,徐亮

(1.武汉工程大学 磷资源开发利用教育部工程研究中心, 湖北 武汉 430073;2.湖北兴发化工集团股份有限公司, 湖北 宜昌市 443799)

0 引言

岩爆是一种在高地应力条件下,地下工程的扰动开挖使得积聚在岩体中的弹性能突然释放而造成岩块体脱落、崩出的一种地质灾害[1-2]。矿山地压[3-5]产生的主体是赋存于矿山的岩体、岩石,其结构构造对自身的力学性质有着巨大影响,矿区应力也受到高应力环境褶皱区和断层影响。随着矿山的开采深度的加深,磷矿体所附存的应力也越来越大[6],而磷矿矿岩自身又是一种沉积型矿石,内部存在众多微裂隙[7-8],导致磷矿矿体的自身完整性不够好,当受到采掘工程扰动时,时有岩爆发生,或强或弱。同时,在断层、褶皱带附近的区域,不仅仅是磷矿矿体,包括顶底板强度较大的硅质白云岩等也由于地质构造和自身完整性原因而发生岩爆现象[9]。

岩爆不仅影响采掘工作的进度和效率,采掘工作人员的人身安全及巷道、采场的设施设备也因此受到严重威胁。如何预防和减小岩爆带来的危害,已成了当前矿山开采领域热门的研究课题[10-12],找到与经济效益相适应的安全预防举措是当前迫切需要解决的问题。在安全预防措施上,有许多专家学者做了大量研究[13],主要是侧重在借助外部支护方面,及时的支护能有效的预防采掘后的区域发生岩爆,但因为有一定的滞后性[14],对采掘过程中突发的岩爆无法有效避免。而潜孔钻卸压爆破的工艺不仅可以降低采掘突发岩爆的破坏力,还在一定程度上利用了岩爆,在提高掘采作业安全性的同时,还可以减少采掘炸药用量,节约成本。

1 工程概况及试验区选择

1.1 工程地质概况

瓦屋矿区 IV矿段矿体为沉积型磷矿岩,平均埋深586.18 m,矿层连续稳定,呈缓倾斜向东南倾,倾角17°~25°。矿层直接顶板为0.5 m~2.5 m厚的硅质白云岩,具有硬度高、性脆的特点。受断层影响,节理发育,裂隙中多被方解石等杂质充填。巷道掘进及回采的过程中岩爆频繁,伴随着整个生产过程。

由于岩爆具有突发性,工作面虽经敲帮问顶,认为不会掉落岩块的位置依旧会突然发生岩爆,且岩块有时应声落下。伴随着采空区面积的逐渐增大,岩爆飞渣、冒顶等现象时有发生。

1.2 试验区选取

选择试验地段应遵循以下原则:

(1)具有代表性;

(2)符合矿山开采顺序,不影响矿山开采;

(3)尽量利用现有工程、投资少、见效快。

最终选择试验地点在810采场区域,位于瓦屋矿区IV矿段西北部,F1断层以东、F3断层以西,处于两个断层的交叉口,且属于高品位富矿区。因该区域受 F1断层及采空区面积逐步增大的影响,地压逐渐增大,岩爆现象尤为显著。

该试采区地段在23勘探线与27勘探线之间,其走向长度550 m,大部分位于23勘探线以西,标高为740 m~780 m(设计中段高),试验区域是由四点围成的多边形,面积为68 559.61 m2。

2 潜孔钻卸压爆破试验

2.1 工艺具体实施方案

主要设备为YT28气腿式凿岩机、KY100J型露天潜孔钻机。采用KY100J型露天潜孔钻在作业面顶板向下30 cm处施工卸压眼,卸压孔Φ80 mm,排距0.8 m~1.0 m,间距1.0 m,孔深9.5 m~11 m,钻孔结束后进行耦合装药爆破,然后在作业面悬挂钢丝防护网,再采用YT28气腿式凿岩机掘进凿岩,依次组织生产。针对岩爆频发、顶板破碎区域,则需要先对顶板采用锚网+锚索联合支护。

2.2 潜孔钻卸压爆破试验

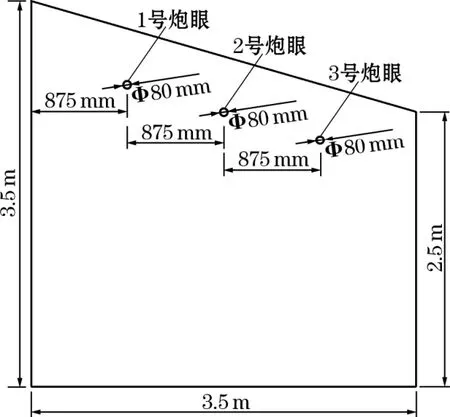

(1)负1#上山斜坡道765东60 m~69.5 m段卸压试验。布设3个平行顶眼(见图1),炮孔直径为Φ80 mm,孔距为0.875 m;1号、2号炮眼深度为11 m;3号炮眼深度为9.5 m时潜孔钻已贯穿;卸压孔爆破后采用浅孔凿岩,与760中段斜坡道贯穿,掘进、排险等生产环节循环过程中未发生岩爆。

图1 负1#上山765东潜孔钻炮孔布置

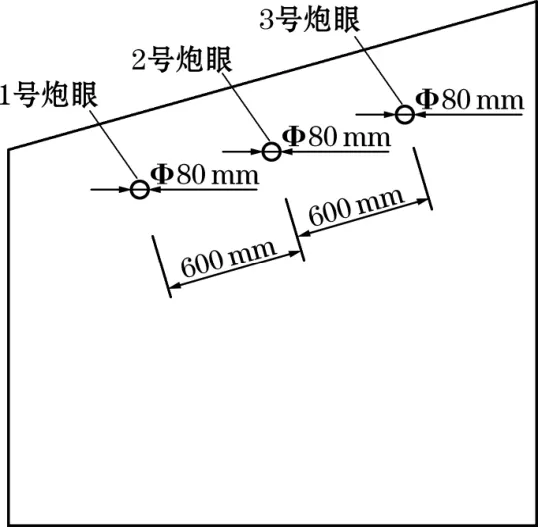

(2)负1#上山斜坡道775西0~10 m段卸压试验。布设3个平行顶眼(见图2),炮孔直径为Φ80 mm,孔距为0.6 m;1号、2号、3号炮眼深度均为11 m;卸压孔爆破后进行浅孔钻回采,掘进回采过程中未发生岩爆。

图2 负1#上山775西潜孔钻炮孔布置

2.3 卸压孔爆破后的采矿试验

(1)负1#斜坡道780西9#矿柱潜孔钻回采试验。炮孔布置见图3。炮孔直径为Φ80 mm,孔距为1 m~1.5 m;1~3列炮眼深度为6 m,4~6列炮眼深度为7 m;一次装药192 kg,起爆雷管40发;崩落矿石约450 t;潜孔钻掘进时未发生岩爆,当日晚间装药时岩爆1次,飞渣约500 kg。

图3 负1#上山780西9#矿柱潜孔钻回采炮孔布置

(2)1#斜坡道780西17#矿柱潜孔钻回采试验。炮孔布置见图4,炮孔直径为Φ80 mm,孔距为1.2 m~1.8 m;1~3列炮眼深度分别为3 m、4 m、5 m,4~6列炮眼深度均为8 m;卸压孔爆破后排险、出渣等生产环节循环过程中未发生岩爆。

图4 1#上山780西17#矿柱潜孔钻回采炮孔布置

2.4 工艺实施效果

自 2018年开始实施潜孔钻卸压爆破开采掘进工艺后,该矿区同期岩爆发生频次见表1。

表1 岩爆发生频次统计

由表1可见,在实施潜孔钻卸压爆破开采掘进工艺后,岩爆发生次数明显减少,尤其是危害较大的岩爆抛掷现象在8个月之内仅发生了3次,同比减少了94%,岩爆危害得到了有效控制。

潜孔钻卸压爆破之所以能取得如此良好的效果,其主要原因在于该工艺促进了岩爆防护的转型与升级。该工艺将工程施工由被动受岩爆影响变为主动卸压,从岩爆发生的根源处着手,降低岩爆危害,由前期的支护、个体防护等一系列被动防护向主动降低和消除岩爆诱因转变,不仅在一定程度上减缓了采掘过程中的突发岩爆现象,减小了岩爆的破坏力,而且将岩爆在一定程度上加以利用,利用岩体中所蕴藏的弹性能补充爆破所需要的部分能量,节省了部分炸药开支。

3 结论

(1)通过试验探索,证实了在深部高岩爆区采用潜孔钻卸压爆破掘采工艺的可行性和有效性,结合试验效果来看,作业人员和设备的安全得到了有效保障,带来了显著的安全效益。

(2)结合该工艺,通过采场结构参数的优化和回采顺序的调整,将该区域受“孤岛效应”影响的 30多万平方米不可采区域变成了可采采区,采矿量因此增加约150万t,直接经济效益约4.5亿元。