大直径中空眼在岩巷掘进中的应用

郝英剑

(河南焦煤能源有限公司九里山矿, 河南 焦作市 454000)

0 引言

煤矿开采中,岩巷掘进工程量、工期和投资均占相当大的比重,特别是煤与瓦斯突出矿井抽采瓦斯需要掘进大量的顶底板岩巷,加快岩巷掘进速度显得尤为重要[1-3]。岩巷掘进工法主要有钻爆法和综掘法,钻爆法在岩巷掘进中占据主导地位,但我国钻爆法岩巷掘进进尺长时间徘徊在 60 m/月的水平。制约岩巷掘进的因素有很多,关键在于掏槽,因此,掏槽技术对岩巷掘进水平的提高及缓解采掘矛盾至关重要[4-6]。现阶段炮眼深度以2.0 m左右为主,随着煤炭开采强度的提高,对岩巷进尺的要求提高,探索孔深2.5 m以上的爆破技术是必要的[7]。但是,随着炮眼深度的加大,炸药爆炸后破坏岩体并抛掷形成槽腔的难度加大。为解决上述难题,通过数值模拟试验并在现场试验,使用了大直径中空眼配合直眼掏槽,提高掏槽效率和掘进进尺。

1 大直径中空眼直眼掏槽

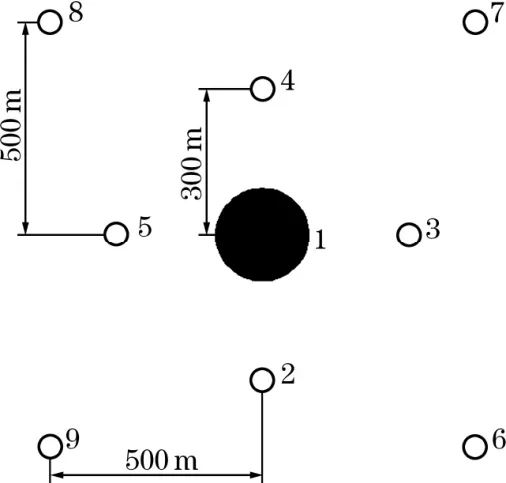

掏槽眼的主要作用是顺利导出中心岩石,为后续岩石爆破提供更大的自由面,同时,考虑到为掏槽眼人为增加自由面来保证掏槽效果。炮孔深度加大后,掏槽区周围岩体对掏槽区岩体的夹制作用明显增加,掏槽爆破更加困难[8-11]。为解决上述难题,在九里山矿使用了掏槽眼中间留不装药的大直径空眼的方法,即预留中空眼。中间掏槽眼是一个直径为146 mm的大空眼,如图1所示,图中涂黑表示中空眼位置。

图1 大直径中空眼直眼掏槽

使用大直径中空眼在能够达到顺利掏槽的前提下,又降低了炸药的消耗。另一方面,中空眼可以为爆破创造自由面,有效地缩减掏槽眼爆破抵抗线值,确保掏槽成功。

2 数值模型建立

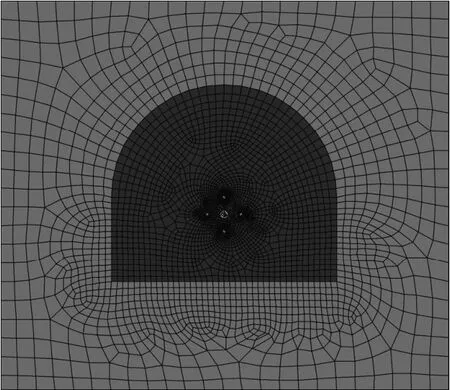

采用 FLAC3D建立了大直径中空眼的分析模型,以九里山矿16101底抽巷为工程背景,根据工程地质条件,模型外形尺寸为:长×宽×高=20 m×10 m×15 m,巷道断面形状为直墙半圆拱,断面尺寸为:宽度4000 mm,巷道高度3500 mm,墙高1500 mm,大直径中空眼直径为146 mm,位置位于腰线以下300 mm,掏槽眼直径为38 mm,4个掏槽眼与中空眼的间距为300 mm。采用摩尔-库仑模型,模型顶部施加上部岩层等效载荷,16101底抽巷埋深为380 m,取上覆岩层的自重应力为11 MPa;本地区围岩稳定,地质构造不复杂,煤层平整无褶皱,

侧压力系数取为1,即为11 MPa;模型左右两边界无水平位移;底部为固定约束,即在x、y、z方向位移为零;采用大应变的应变模式。开挖前先进行初始地应力平衡计算,然后施工中空眼和掏槽眼。巷道三维模型及网格划分如图2所示。

图2 巷道三维模型

3 模拟结果与分析

根据在中空眼施工前后的数值模拟计算结果,从塑性区分布、围岩应力分布、围岩变形分布和截面上应力、位移分布等方面分析了大直径中空眼施工前后所产生的影响。

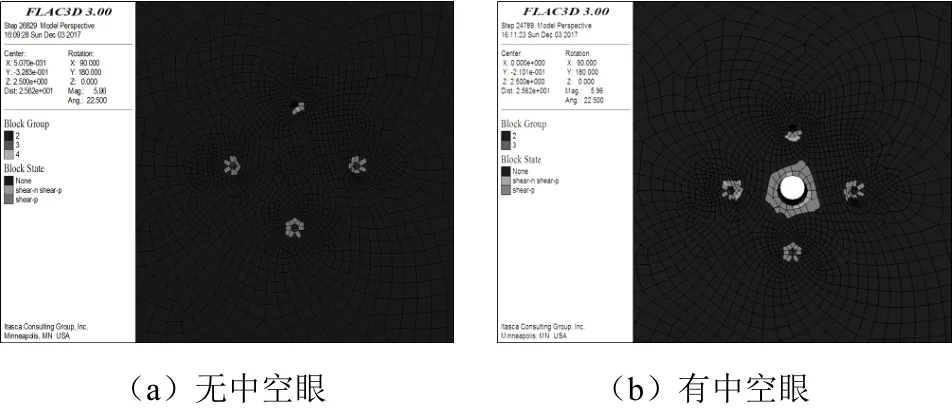

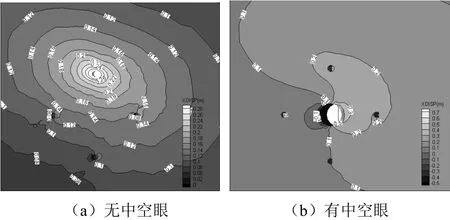

3.1 施工中空眼前后塑性区分析

大直径中空眼施工前后的塑性区分布图如图3所示,可以看出,在施工中空眼后,中空眼周围出现了明显的塑性区,并且周边掏槽眼的塑性区也有扩大,这说明中空眼为掏槽眼爆破提供了额外的自由面,同样对于2.8 m的掏槽眼来说,由于自由面的增加,使爆破后的炮眼利用率要优于无中空眼的情形。

图3 塑性区分布

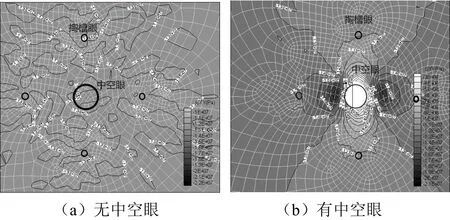

3.2 施工中空眼前后位移变化分析

(1)垂直位移。施工中空眼后,围岩应力受到了破坏,围岩向钻孔方向变形。图4的数值模拟结果显示,在施工中空眼后,围岩的垂直位移量显著增加,位移分布也发生了变化,位移明显围绕中空眼分布,中空眼附近的位移量最大,然后向两边减少。从图4(a)可以看出,位移变形的最大位置出现在腰线上掏槽眼周围,然后位移向两帮扩散,并且具有明显的对称性。与施工过中空眼后的位移分布明显不同;施工中空眼后,位移分布沿中空眼上下由大变小,并且掏槽眼孔口周围也出现了和图4(a)一样的位移量,对比分析充分说明,施工中空眼后,巷道岩石位移变形都向中空眼周围变化。

图4 垂直位移分布

(2)水平位移。施工掏槽眼和中空眼后,巷道内岩石的水平位移分布如图5所示。在未施工中空眼的情况下,水平位移云图呈环状分布,最大位移出现在巷道腰线上的掏槽眼周围,逐渐向外部变化减少。在施工中空眼后,水平位移分布发生明显变化,4个掏槽眼的位移量明显增大,并且不再是环形递减分布,中空眼两侧岩体向中间变形。从水平位移分布能够看出,施工中空眼后,水平位移向中空眼靠拢。

图5 水平位移分布

从水平和垂直位移可以看出,中空眼能够使围岩变形更加向巷道中心变化,使得爆破力更加集中,进而提高了爆破的效率。

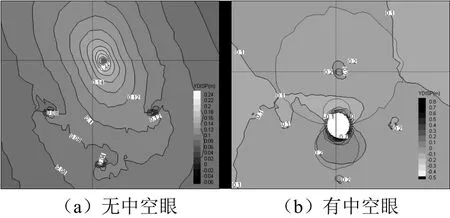

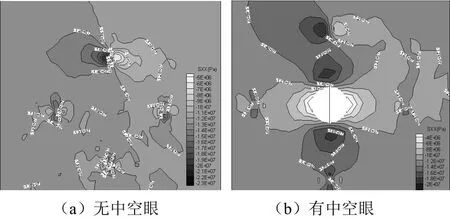

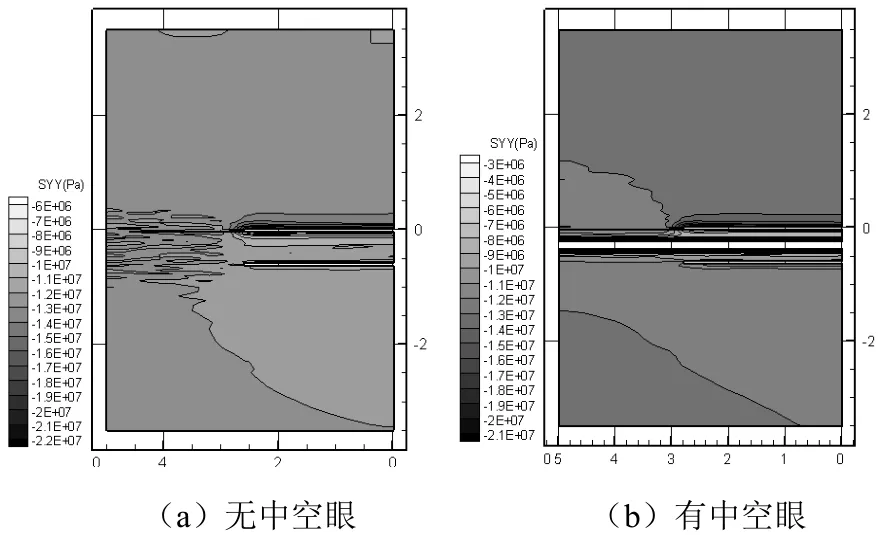

3.3 掏槽眼周围应力分析

(1)垂直应力。掏槽眼和中空眼施工过后垂直应力分布如图6所示。图6(a)是无中空眼的垂直应力分布,从图中可以看出,垂直应力无规律可寻,掏槽眼附近有拉应力出现,但是数值都不大,而且无明显的方向性,即无明显的作用力方向,向四处分散不能形成集中的拉应力。图6(b)为有中空眼的垂直应力分布,从图中可以看出,中空眼周围出现了较大的拉应力,拉应力随着远离中空眼其值越来越小,拉应力能够反映围岩所承受的程度,拉应力越大围岩越易破碎,拉应力范围越大,其破坏范围也越大。由图6(b)可以看出,中空眼周围随着距离的增加,其拉应力也逐渐减少,最大应力出现在孔口周边,在中空眼周围呈环形分布,能够和周围掏槽眼应力曲线共同形成拉应力破坏区,爆破后的破坏效果明显优于没有中空眼的情况。

图6 垂直应力分布

(2)水平应力。数值模拟水平应力的分布如图7所示。由图7(a)可以看出,4个掏槽眼周边都出现了较大的水平拉应力集中现象,但都是各自相对独立,未形成贯穿的拉应力集中带。从图7(b)可以看出,施工中空眼后,在中空眼附近形成了较大的拉应力集中带,并且向周边岩体分散,和掏槽眼周边的拉应力集中区能够相互贯通,扩大了拉应力区的范围。

图7 水平应力分布

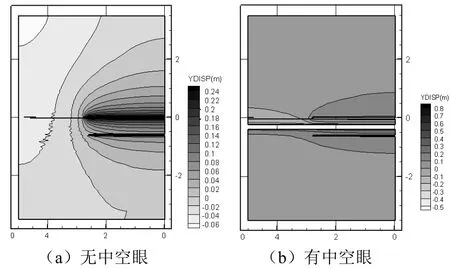

3.4 X=0断面模拟结果分析

X=0断面即是巷道中心垂直线的断面,该断面横切中空眼和上下两个掏槽眼,该断面上的位移和应力能够反映中空眼施工过后对周围岩体和掏槽眼的影响情况。

(1)位移分析。X=0断面上的垂直位移如图8所示。图8(a)为无中空眼时的垂直位移分布图,最大位移出现在掏槽眼上下,最大值为240 mm,并随着远离掏槽眼位移量逐渐变小。为了使爆破效果较好,辅助掏槽眼应当布置在距离掏槽眼 250 mm~500 mm之间为宜。图8(b)为施工中空眼后断面的垂直位移分布图,可以看出,掏槽眼的影响范围包含在中空眼的影响范围内,这说明掏槽眼爆破前已经形成了一定量的活动空间,掏槽眼爆破的效果要优于无中空眼的情形。

图8 X=0断面垂直位移分析

(2)应力分析。X=0截面垂直应力分布如图9所示。图9(a)为无中空眼时的垂直应力分布,图9(b)为有中空眼时的垂直应力分布。截面上的垂直应力分布和位移分布相似,有中空眼后其垂直应力分布范围较广。

图9 X=0断面垂直应力分析

4 工程实例

16101 底抽巷位于16采区西翼,巷道原采用楔形掏槽,掏槽眼深度为1.9 m,其他炮眼深度为1.8 m,爆破循环进度为1.6 m,全断面爆破的炸药消耗总量为26 kg,雷管消耗68发,单位炸药消耗16.25 kg/m。月掘进进尺86 m。

改进后采用大直径中空眼直眼掏槽,每班采用3台风钻同时打眼,实行多机作业,采用长度3.0 m的钻杆进行炮眼施工,掏槽眼深度不小于 2.7 m,其它眼深度不小于2.5 m,循环进尺提高到2.2 m,全断面爆破炸药消耗总量为32.4 kg,雷管消耗72发,单位炸药消耗15.55 kg/m。月进尺118 m,提高了约40%,缩短了约2.4个月生产时间,节省人工工资43万元、设备租赁费0.45万元、电费2.3万元计算,共节约109.8万元。

5 结论及建议

(1)大直径中空眼能够提高炮眼的利用率,提高岩石爆破效果和炮眼利用率,减少单位炸药消耗量和围岩结构破坏程度。

(2)通过理论分析与现场试验,优化、确定大直径中深孔直眼掏槽爆破技术的相关参数。

(3)选择合理的爆破参数,改善该岩巷掘进爆破效果,实现快速掘进和光面爆破。掏槽眼爆破范围更大,爆破效果更好,能够提高爆破的效率,爆破循环进尺达到2.2 m以上,为实现快速掘进、降低成本提供了可靠的技术支持。

(4)施工超前中空眼能够提前探测掘进工作面前方的地质情况,为安全掘进提供保障。