自然崩落法出矿进路断层交错区域支护方式研究

杨八九,者亚雷,李争荣,杜桂全

(1.云南亚融矿业科技有限公司, 云南 昆明 650093;2.云南迪庆有色金属有限责任公司, 云南 迪庆市 674400)

0 引言

有色金属的开采在我国矿产资源开采中占有较大的比重[1]。矿体的开采受开采技术条件、矿体赋存环境、地质条件等很多因素的影响。迪庆有色金属责任有限公司普朗铜矿采用自然崩落法开采,矿区有5条大的断层交错,在这种复杂环境中,底部结构能否长期稳定是自然崩落法开采的关键。普朗铜矿在断层区域Ⅳ类岩体中的穿脉巷道采用2次支护:第一次支护采用喷射混凝土—砂浆锚杆—金属网联合支护,第二次支护采用喷射混凝土—砂浆锚杆—金属网—中长锚索支护,但从目前使用效果来看,均发生了较为严重的破坏。因此,有必要对复杂断层区域的支护方式进行分析研究[2-3]。诸多学者验证了采用数值模拟手段分析断层交错区域巷道、硐室支护方式的可靠性[4],可以通过数值模型分析不同支护方式对巷道围岩应力、位移、塑性区变化的影响[5]。

1 基于FLAC3D的巷道复杂断层实体单元建模

复杂地层中地下洞室工程环境恶劣,地质构造复杂,通常被众多的地质断层切割,断层破坏了岩体的完整性,降低了岩体强度,成为了洞室结构局部失稳的主要因素,因此处于复杂地质断层中的地下洞室围岩稳定一直是国内外岩土工程界关心的热点问题。普朗铜矿底部结构岩层中断层纵横交错,必须采用三维建模才能反映底部结构实际布局,同时还要考虑施工开挖方法,且当多条任意形态的断层穿过底部结构,由于地质断层与洞室结构相交的任意性,三维数值离散化工作将更加纷繁复杂。

在连续介质力学数值方法中,一般采用特殊界面单元或薄层实体单元模拟断层。本次采用断层实体单元建模法,对普朗铜矿底部结构进行分析研究。该方法将断层宽度内的网格细分作薄层实体单元处理,按实际断层材料参数赋值,跟主体介质材料一样按弹塑性模型计算。该方法考虑了断层厚度的影响,能够比较真实的反应现场实际情况。

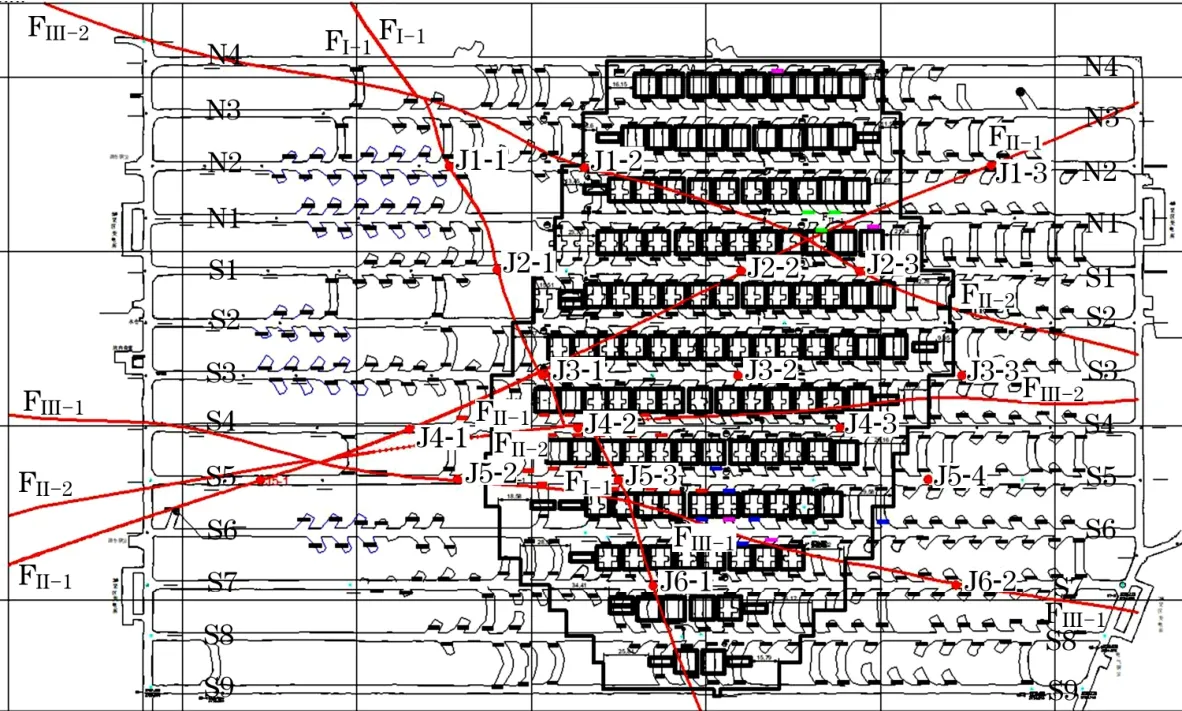

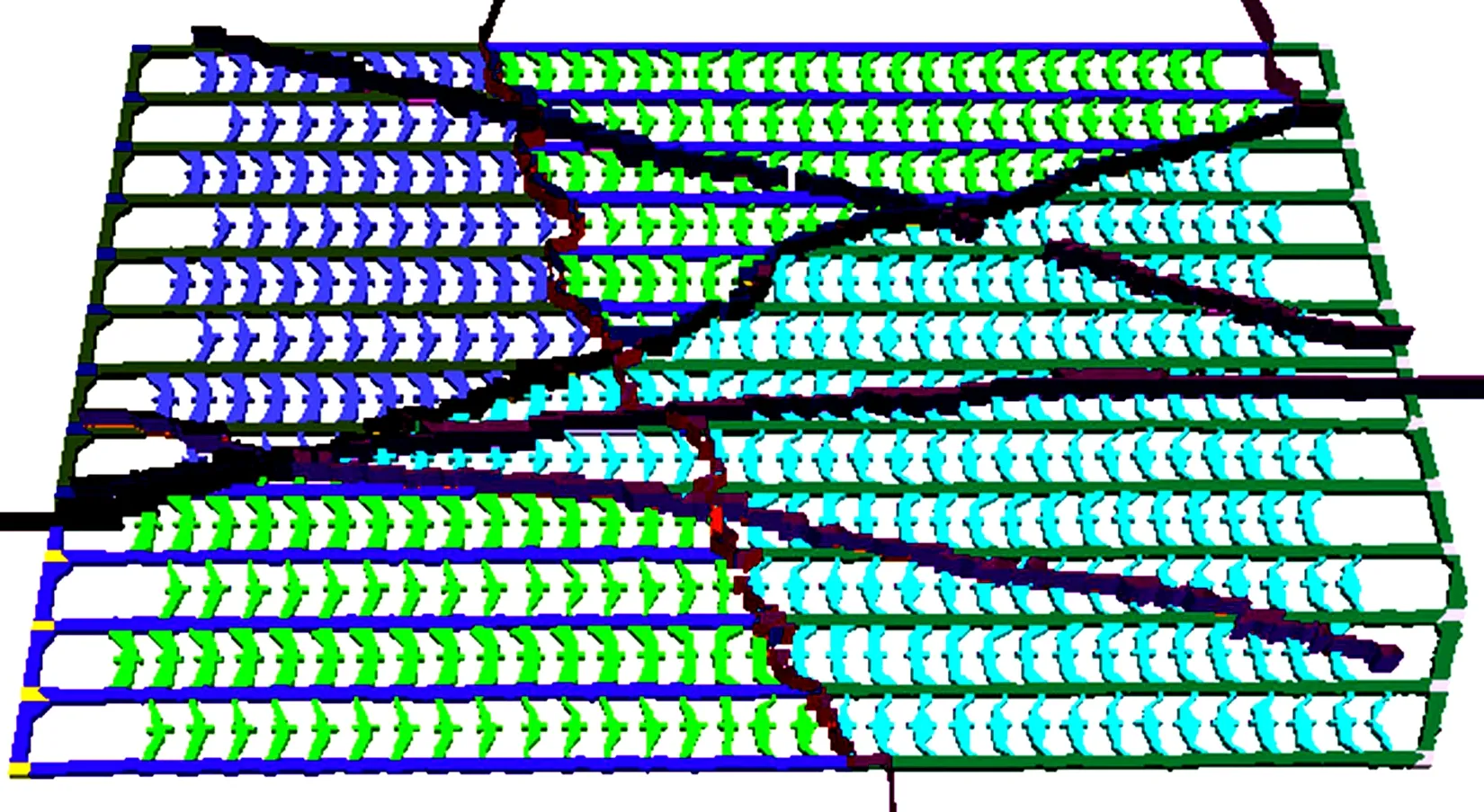

本次建模范围为普朗铜矿首采区穿脉N4-S9底部结构,包括FI-1、FII-1、FII-2、FIII-1、FIII-25条纵横交错的断层,根据底部结构分区结果对建模区域内的不同区域进行分别赋予参数。模型x轴方向垂直于矿体走向,与穿脉平行,长度为1200 m,y轴为矿体走向方向,长度为1000 m;z轴为竖直方向,底部标高3500 m,顶部为平均地表标高3950 m。建模平面见图1,模型共计1 029 204个六面体单元和1 056 362个节点,建立的整体模型见图2和图3。

图1 建模底部结构平面

图2 建模分区及断层分布

图3 断层与底部结构

2 支护方案

2.1 钢拱架加固

随着我国隧道修建中遇到越来越多的软弱围岩问题,锚喷支护以后,隧道仍发生隧底隆起、边墙较大内移、初支开裂严重、渗水甚至塌方等。为了克服这些困难,出现了将钢架(型钢拱架或格栅钢架)增设在初期支护中。钢架的主要作用是在短时间内给予围岩强有力的支护,约束围岩的位移,控制围岩塑性区的发展。

本次模拟的出矿进路为三心拱断面,规格为4.6 m×4.4 m。在喷锚网支护的基础上在模型出矿进路出矿点位置加入4排钢拱架,拱架与装矿进路斜交。拱架采用HW200×200的型钢,架拱间距为0.5 m,拱架之间采用横向拉筋连接,拱架采用弯钩锚杆固定。拱架上部空采用单层钢筋混凝土加固,混凝土强度为C30。施工时应依次架设拱架,绑扎钢筋,然后将拱架与钢筋整体浇筑,两帮浇筑厚度 300 mm。

2.2 钢管混凝土加固

本次模拟方案在出矿进路内侧出矿点位置的巷道两帮及拱顶设置壁厚为10 mm,直径为300 mm的钢管混凝土,并进行整体浇筑混凝土,两排钢管混凝土边对边间距为 0.5 m,模拟的出矿进路断面尺寸与钢拱架加固方案一致。

2.3 围岩注浆加固

普朗铜矿底部结构有5条大的断层交错,节理较为发育,为注浆加固提供了便利。通过室内试验,针对不同的岩性,注浆后围岩自身强度能提高10%~30%,结合现场松动圈的测试,普朗铜矿松动圈约为 2.5 m,本次注浆模拟方案对巷道两帮及拱顶3.0 m的范围进行注浆,将注浆区域围岩强度提高15%,达到提高围岩内聚力、内摩擦角及弹性模量的目的。

3 计算参数

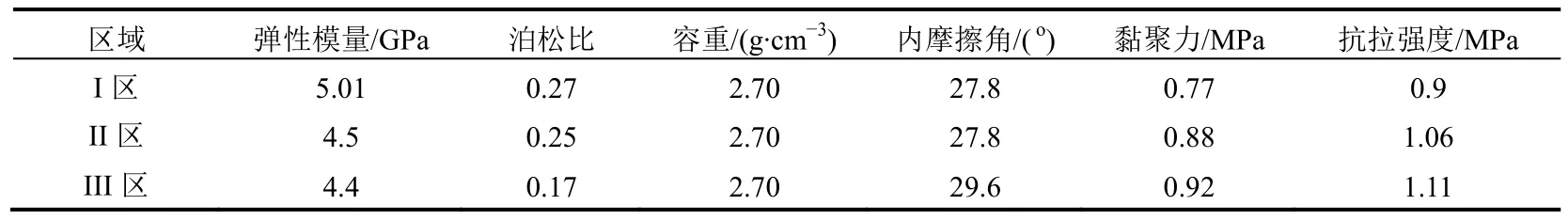

本次计算过程所采用的参数均通过大量的试算和经验折减来确定。普朗铜矿首采区底部结构处于5条断层构成的三角区域,岩体质量分级属于Ⅱ区,模拟分析中所采用的计算参数见表1。

4 计算结果分析

4.1 不同方案出矿口位移分析

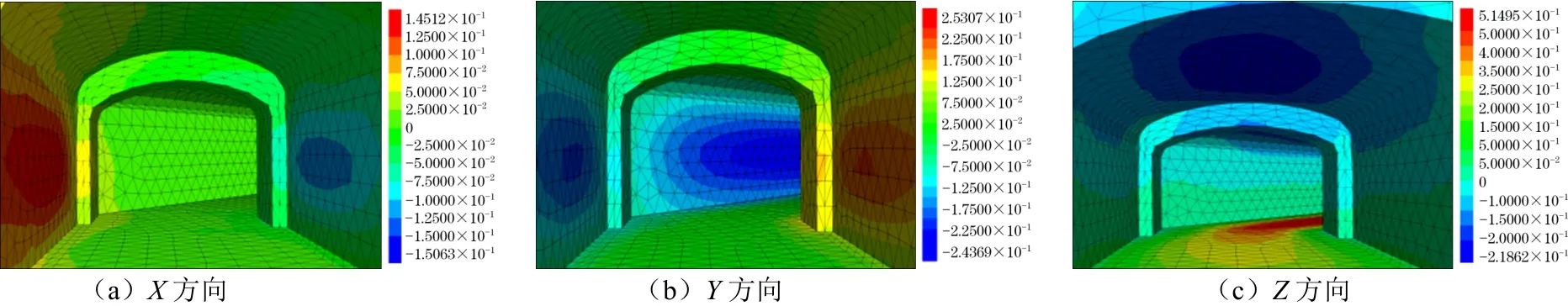

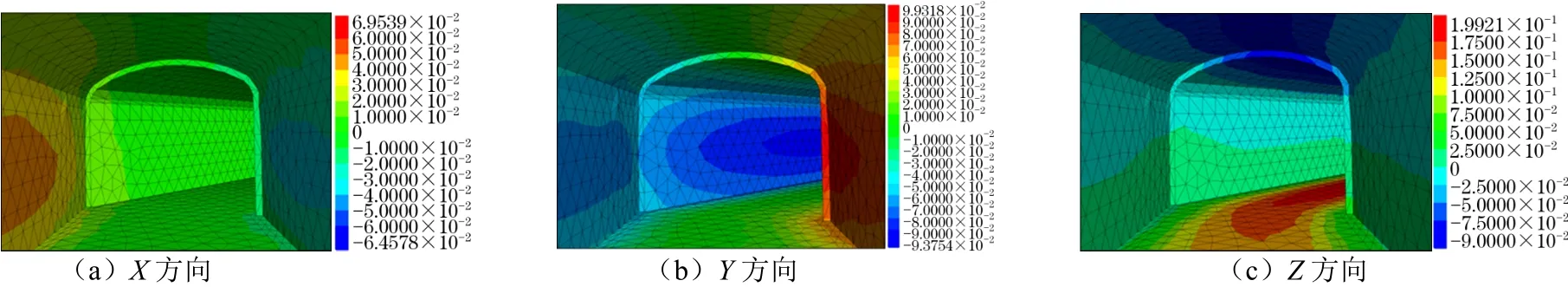

从图4~图6各方案出矿进路各方向位移云图可以看出,当出矿进路通过断层时,在支护后会发生一定的位移变形。巷道顶板主要以下沉为主,两帮及底板主要向巷道临空面鼓出。巷道两帮位移量较顶板位移量大,而底鼓现象最为严重,方案一采用钢拱架支护后顶板,最大下沉量为21.86 cm,两帮最大鼓出位移量为25.31 cm,底鼓最大位移量为51.50 cm;方案二采用钢管混凝土支护后,顶板最大下沉量21.72 cm,两帮最大鼓出位移量为25.60 cm,底鼓最大位移量为51.88 cm;方案三采用围岩注浆支护后,顶板最大下沉量9 cm,两帮最大鼓出位移量为9 cm,底鼓最大位移量为19 cm。

表1 不同分区岩体力学参数

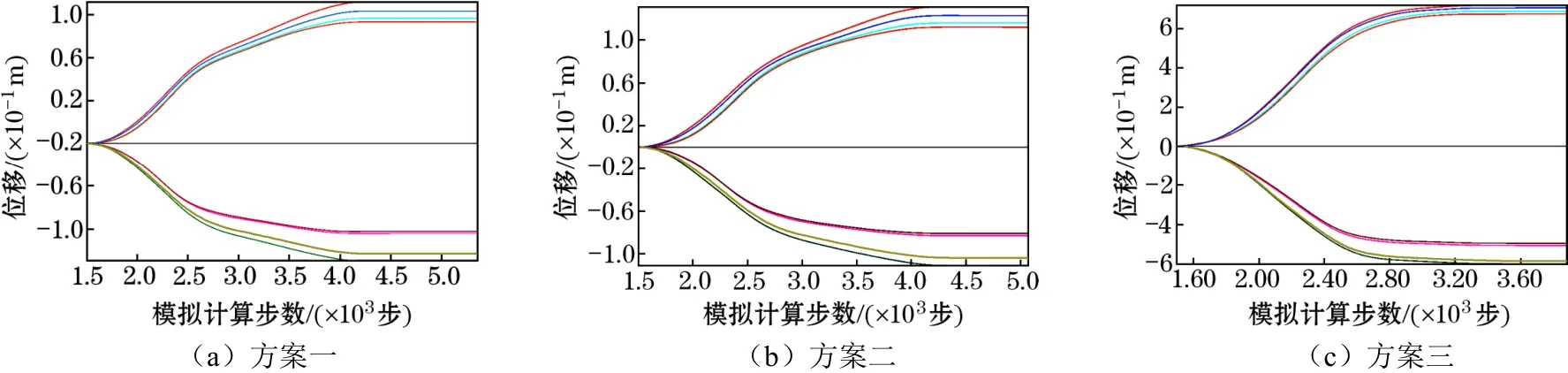

从图7、图8中出矿进路两帮及顶板监测点位移曲线可以看出,对出矿进路加固后,方案一两帮最大位移为12.5 cm,顶板最大位移为9.5 cm;方案二两帮最大位移为12.5 cm,顶板最大位移为7.5 cm;方案三两帮最大位移为 7 cm,顶板最大位移为6 cm。说明围岩注浆加固的巷道变形抑制效果明显好于钢拱架及钢管混凝土支护。

4.2 不同方案出矿进路应力分析

从图9各方案出矿进路整体应力云图可以看出,3种方案支护后,出矿进路拱脚位置均有应力集中现象发生,方案一最大应力值为12.75 MPa,方案二为13.3 MPa,方案三为13.2 MPa;支护后巷道两帮及顶板均有拉应力出现,方案一最大拉应力值为2.22 MPa,方案二为2.16 MPa,方案三为1.0MPa。仅有方案三顶板的拉应力值小于折减以后矿区围岩自身的抗拉强度值1.06 MPa,所以从应力分布规律看,围岩注浆加固要优于其它两个方案。

图4 方案一出矿进路X-Y-Z方向位移云图

图5 方案二出矿进路X-Y-Z方向的位移云图

图6 方案三出矿进路X-Y-Z方向的位移云图

图7 各支护方案的出矿进路两帮监测点位移曲线

图8 各支护方案的出矿进路顶板监测点位移曲线

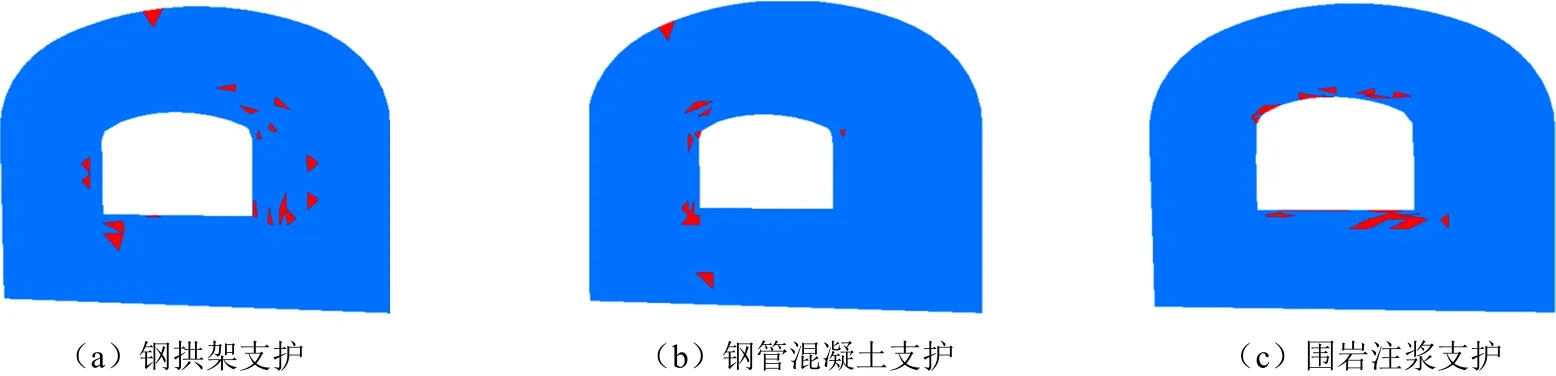

4.3 不同方案出矿口塑性区分析

各方案的出矿口围岩塑性区分布如图10所示。模拟计算得出:采用钢拱架加固支护后,出矿口围岩进入塑性状态的体积分为1.35 m3,采用钢管混凝土支护后塑性区体积为1.04 m3,围岩注浆支护后塑性区体积为0.93 m3,所以从塑性区分布规律看,围岩注浆加固要优于其他2个方案。

图9 出矿进路整体应力云图

图10 各支护方案的出矿口围岩塑性区分布

通过对普朗铜矿复杂断层岩体中底部结构出矿进路、出矿口3种支护方案下的位移、应力及塑性区分布的对比分析,认为采用围岩注浆加固可改变岩石自身的强度,比钢拱架和钢管混凝土支护更能有效控制断层区域围岩的变形。

5 结论

(1)普朗铜矿底部结构岩体中断层纵横交错,采用钢拱架、钢管混凝土支护不能有效抑制围岩变形,支护效果不佳。

(2)通过注浆使围岩形成较为完整的整体,提高围岩自身的力学性能,能有效地控制断层区域围岩的变形。

(3)对复杂断层岩体中的底部结构支护方式的研究,为迪庆有色断层交错区域出矿进路的加固提供了参考。