某矿山急倾斜中厚矿体回采方案数值模拟研究

王永高,王建贵,杨八九

(1.云南锡业股份有限公司, 云南 个旧市 661000;2.云南亚融矿业科技有限公司, 云南 昆明 650093)

矿产资源能否安全高效回采是矿产资源开发利用的关键环节,在回采过程中会受到矿山开采的技术条件、矿体赋存条件、回采工艺等诸多因素的影响[1-2]。在开采过程中,不同赋存条件下矿体的采场结构参数及回采顺序都是不一样的。因此在矿体开采之前,有必要对这一系列问题进行分析研究。本文采用数值模拟方法,研究不同赋存条件下采场结构参数、矿柱合理尺寸及合理的回采顺序对采场围岩应力变化的影响[3]。

1 矿体概况

笔架山铁矿是禄劝云川矿产开发有限公司下属矿山,位于金沙江畔,江面标高为950 m。目前主要采用露天开采方式对1号矿体950 m以上进行开采,后期将采用地下开采方式对2,3,8号矿体及1号矿体950 m以下部分进行开采。整体开采顺序从上至下。8号矿体赋存标高最低为650 m,位于金沙江江面之下300 m。

笔架山铁矿背斜北翼的2,3,8号矿体走向为N52°~79°E,倾向SE,倾角80°。南翼的1号矿体走向为 N70°W,倾向 NE,倾角 79°,主要采用分段凿岩阶段垂直走向出矿空场法开采。采场沿矿体走向连续布置,长度为 42 m,宽度为矿体水平厚度,高度为阶段高度50 m。上下采场之间由顶底柱相隔,底柱高6 m,顶柱高4 m,相邻采场之间由间柱相隔,间柱的水平厚度为6 m,一系列采矿作业均在顶底柱和间柱所划定的矿房内进行。重点研究开采过程中采场结构参数的确定及开采过程对山体及金沙江的影响,研究区域为 1,2,3,8号矿体所在的区域。

2 数值模拟

2.1 岩体力学参数

在现场岩体结构面调查、室内岩石力学试验的基础上,采用普氏、RMR、Q系统3种岩体质量分级方法,对笔架山铁矿各矿岩体质量进行了分级,认为笔架山铁矿矿体和围岩均属于坚固~极坚固类型岩体。

有限元数值模拟所采用的矿岩体宏观岩体力学参数,是通过室内岩石力学试验得到各岩块力学参数,采用 Hoek-Brown强度准则折减而确定[4],计算采用的各岩性宏观岩体力学参数见表1。

2.2 计算模型的建立

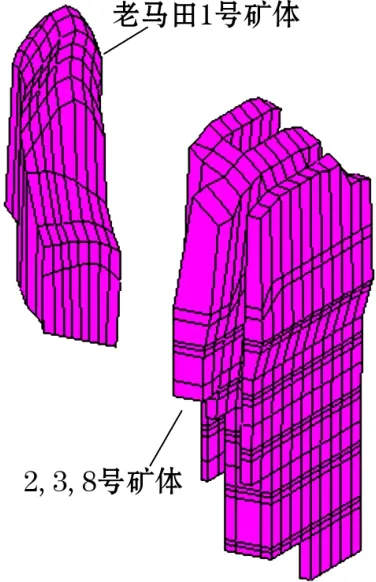

根据弹塑性力学理论可知,在承受均匀载荷的无限大弹性体中开挖圆孔后,孔边的应力状况将发生显著变化:在3倍孔径的区域处,应力比开孔前的应力增大11%;在5倍孔径的区域处,应力的相对差值已小于 5%,这样的应力变化在工程上可以忽略不计。因此,在有限元的计算中可以把 3~5倍孔径的区域作为计算域。根据笔架山铁矿矿体的实际赋存条件及周边金沙江所处位置,建立三维有限元模型。模型长×宽×高为750 m×1000 m×550 m,即沿矿体走向取750 m(模型中Z方向),垂直矿体走向取1000 m(X方向),沿垂直方向取550 m(Y方向)。矿体模型见图1。

表1 矿岩体宏观岩体力学参数

图1 笔架山铁矿1,2,3,8号矿体位置

2.3 力学模型

笔架山铁矿前期未进行过原岩应力实测。结合国内外工程实测经验,由于笔架山铁矿矿体出露地表,埋深较浅,在浅部一般水平应力较小[5]。本次计算中,以垂直应力大于水平应力(λ=0.37)为基本计算方案。

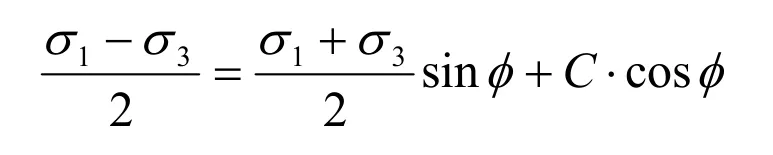

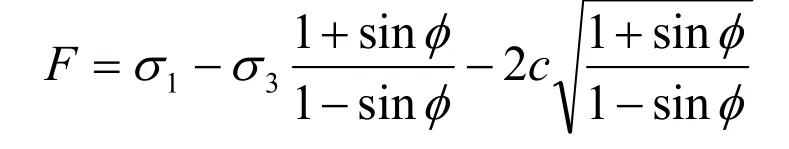

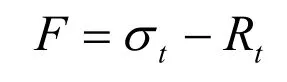

在岩体破坏模型分析中,采用莫尔-库仑(Mohr-Coulomb)塑性破坏准则。力学模型为:

或

式中,σ1,σ3分别是最大主应力和最小主应力;c,φ为岩体内聚力和内摩擦角;F为破坏判定系数。当F≥0时,岩体将发生剪切破坏。另外,岩体在拉应力作用下,采用抗拉强度破坏准则。其力学模型为:

式中,σt为岩体所受拉应力;Rt为岩体抗拉强度。

如果拉应力超过岩体抗拉强度(F≥0),岩体将发生抗拉破坏。

2.4 计算方案

在分析过程中,首先对构建的模拟施加自重力及构造应力,初始应力平衡后,第2步对950 m以上的江面以上矿体进行回采;第3步回采950 m~895 m中段矿体;第4步回采895 m~845 m中段矿体;第5步回采845 m~795 m中段矿体;第6步回采795 m~745 m中段矿体;第7步回采745 m以下矿体。

由于受计算量及模型自身的影响,在考虑顶底柱的合理尺寸时没有同时考虑间柱尺寸,间柱尺寸按设计的6 m进行模拟,本次顶底柱尺寸共模拟以下3种方案:

方案一:间柱尺寸6 m,顶柱尺寸4 m;

方案二:间柱尺寸6 m,顶柱尺寸6 m;

方案三:间柱尺寸6 m,顶柱尺寸10 m。

3 计算结果及分析

3.1 矿体回采至950 m中段时山体稳定性分析

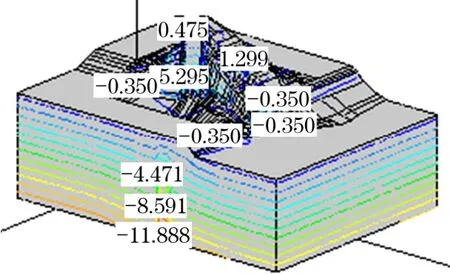

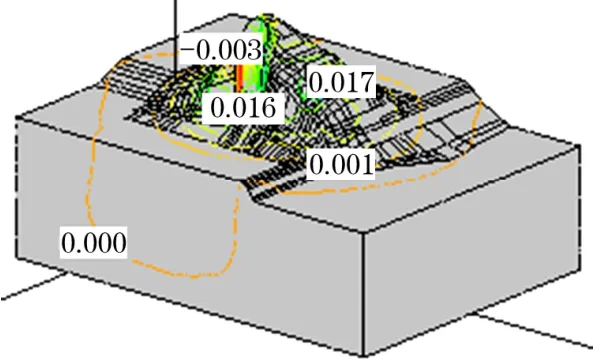

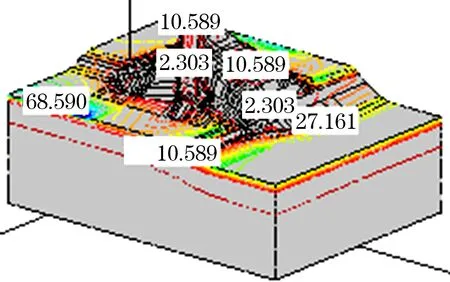

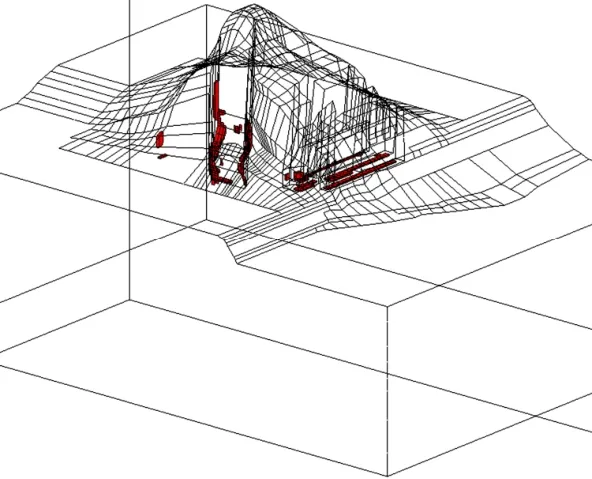

由于江面以上的采空区比较复杂,本次模拟按最坏情况考虑,即将950 m(江面以上)矿体一次开挖,不留矿柱,模拟结果见图2~图5。从图2~图5可以看出,矿体开采至950水平后,矿岩体受采动影响,在开挖体周围引起新的应力、位移重新分布,但应力均为压应力(见图2),位移值较小,最大仅为17 mm,山体及金沙江位置整体安全率大于 2.3,而安全率是指由摩尔——库仑强度准则所决定的极限应力状态与实际应力状态的比值。安全率为1时处于临界状态,安全率越大,安全性越好。开挖后也仅在老马田1号矿体及2,3,8号矿体周边出现较少的塑性区(图5中红色区域),说明950 m中段以上的矿体开采后对山体及金沙江影响较小,开采后整体偏于安全,这与现场情况比较吻合,也为后期开采提供了依据。

图2 矿体回采至950中段主应力分布

图3 矿体回采至950中段垂直位移分布

图4 矿体回采至950中段安全率分布

3.2 间柱、顶柱稳定性分析

该3种模拟方案是在前述第2步模拟基础上进行,在进行不同中段采场开挖时,均考虑间柱和顶底柱安全。由于三维有限元给出了大量模拟结果信息,图幅和数据很多,而方案一至方案三开挖顺序和采场大小都一致,不同之处只是顶底柱尺寸不同。所以本文仅给出开采末期的相关图幅和数据。

图5 矿体回采至950中段山体整体塑性区

3.2.1 应力、位移分布

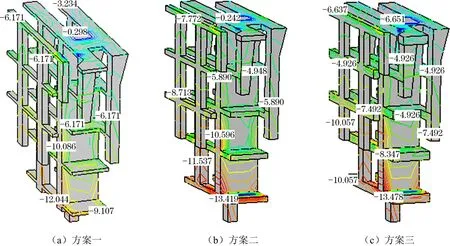

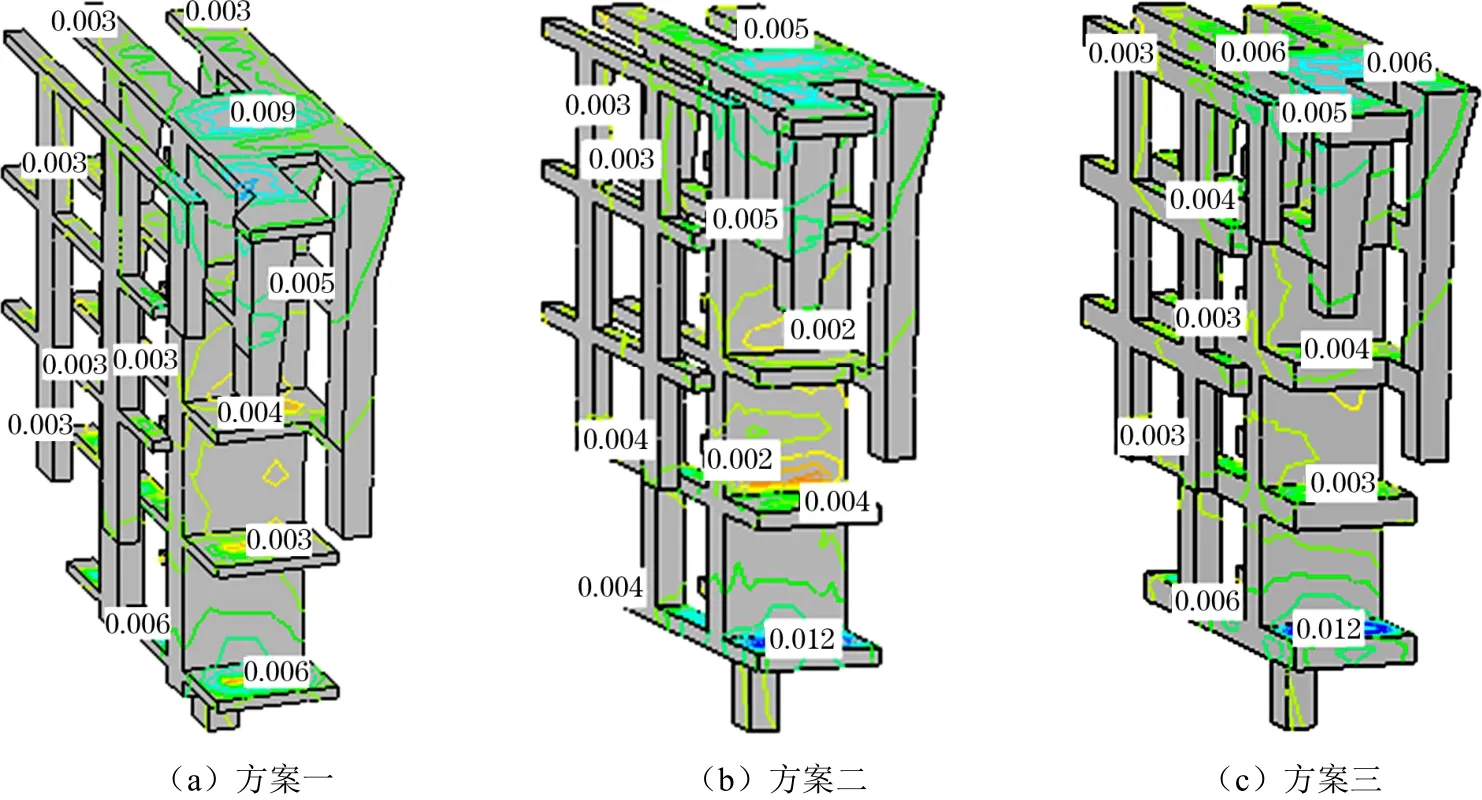

3种顶底柱尺寸模拟结果见图6,从图6可以看出,急倾斜矿体回采结束后,应力呈条带状分布,且回采过程中留有连续间柱和顶柱,暴露面积有限,所以3种方案回采结束后的矿体顶板出现拉应力的区域较小,最大也仅为0.651 MPa,远远小于折减后矿体身的抗拉强度值1.62 MPa,岩体不会发生抗拉破坏;压应力最大为13.478 MPa,与回采至950中段时的11.88 MPa有所增大,但幅度较小;3种方案回采结束后位移最大仅为12 mm(见图7),因此,3个方案均满足应力、位移要求。

3.2.2 安全率、塑性区分布

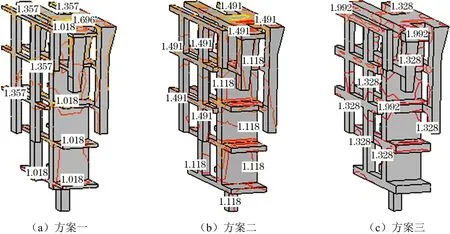

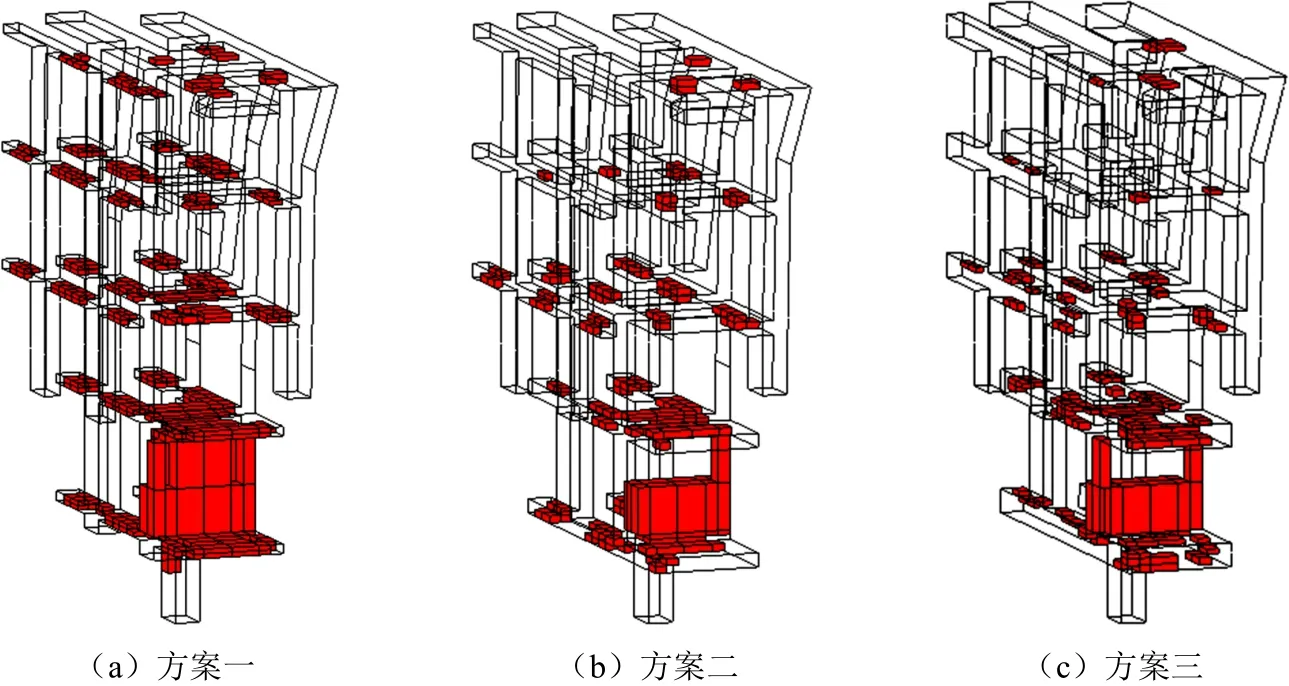

顶板、间柱及围岩等是否破坏,除了与应力、位移有关外,还与安全率相关。安全率变化规律如图8所示。从图8中可以看出,顶柱尺寸为4 m,6 m,10 m时的安全率分别为1.018,1.118和1.328,由此可见,方案一顶柱为4 m时,安全率为1.018,处于临界状态,方案二、方案三安全率均大于1.15,满足地下矿山安全率大于1.15的经验值。塑性区的分布情况见图9。从图9可以看出,顶柱为4 m时,几乎整个顶柱都处于塑性状态(图9中红色区域),而顶柱为6 m,10 m时,塑性区域明显减少,仅在顶板局部区域出现塑性区,安全性相对较好。所以建议在开采过程中顶柱尺寸不小于6 m,另外,塑性区的分布有一个明显的特征,矿体回采结束后,795 m下部塑性区明显大于上部,这与深部地压较大有直接的关系,所以综合分析认为整体顶柱尺寸不小于6 m,开采至795 m时应适当将顶柱尺寸增加到8 m。

图6 回采结束间柱、顶柱最大主应力分布

图7 回采结束间柱、顶柱垂直位移分布

图8 回采结束间柱、顶柱安全率分布

图9 回采结束间柱、顶柱塑性区分布

4 结论

(1)采用三维有限元对笔架山铁矿进行模拟,通过分析认为950 m中段以上的矿体开采后没有拉应力出现,且整体安全率大于2.3,对山体及金沙江没有影响,这与矿山现状及现场调查结果也比较吻合,为后期开采提供了依据。

(2)通过对3种不同顶柱尺寸的回采方案模拟,结合对应力、塑性区、位移及安全率的综合分析,认为在开采过程中顶底柱的整体尺寸应不小于6 m,开采至795 m时可适当将顶柱尺寸增加到8 m。