分动箱齿轮断裂原因

王 华

(上海市紧固件和焊接材料技术研究所有限公司 检测中心, 上海 201901)

某企业生产的分动箱齿轮在使用过程中发生断裂失效。该齿轮材料为20CrMnTi钢,其制造工艺流程为:原料→锻造→正火处理→粗车→精车→滚齿→渗碳淬火→低温回火→喷丸→磨内孔端面→磨齿→终检。技术要求齿轮表面硬度为58~62 HRC,心部硬度为30~43 HRC,表面渗碳有效硬化层深度为0.85~1.25 mm。笔者采用一系列检验和分析对该20CrMnTi钢齿轮的断裂原因进行了分析,以期类似事故不再发生。

1 理化检验

1.1 宏观分析

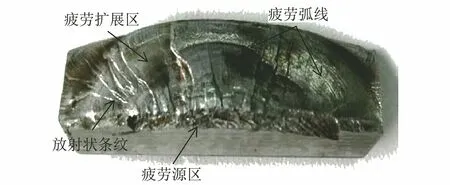

图1为断裂齿轮的宏观形貌,图2为齿轮断口宏观形貌。由图2可知,裂纹扩展区存在放射状条纹及疲劳弧线,可判断此断口为疲劳断口[1-2]。根据疲劳断口形貌特征,放射状条纹收敛处为疲劳源以及疲劳弧线的内侧是裂纹源的方向,而疲劳弧线的外侧是裂纹扩展方向,可判断出断口的疲劳源区位置。根据疲劳源区所在位置以及齿轮断裂方向,可判断出裂纹源位于齿轮节圆附近位置,裂纹扩展方向是由齿轮表面节圆附近向齿根扩展。

图1 断裂齿轮宏观形貌Fig.1 Macro morphology of the fractured gear

图2 齿轮断口宏观形貌Fig.2 Macro morphology of the gear fracture

1.2 微观分析

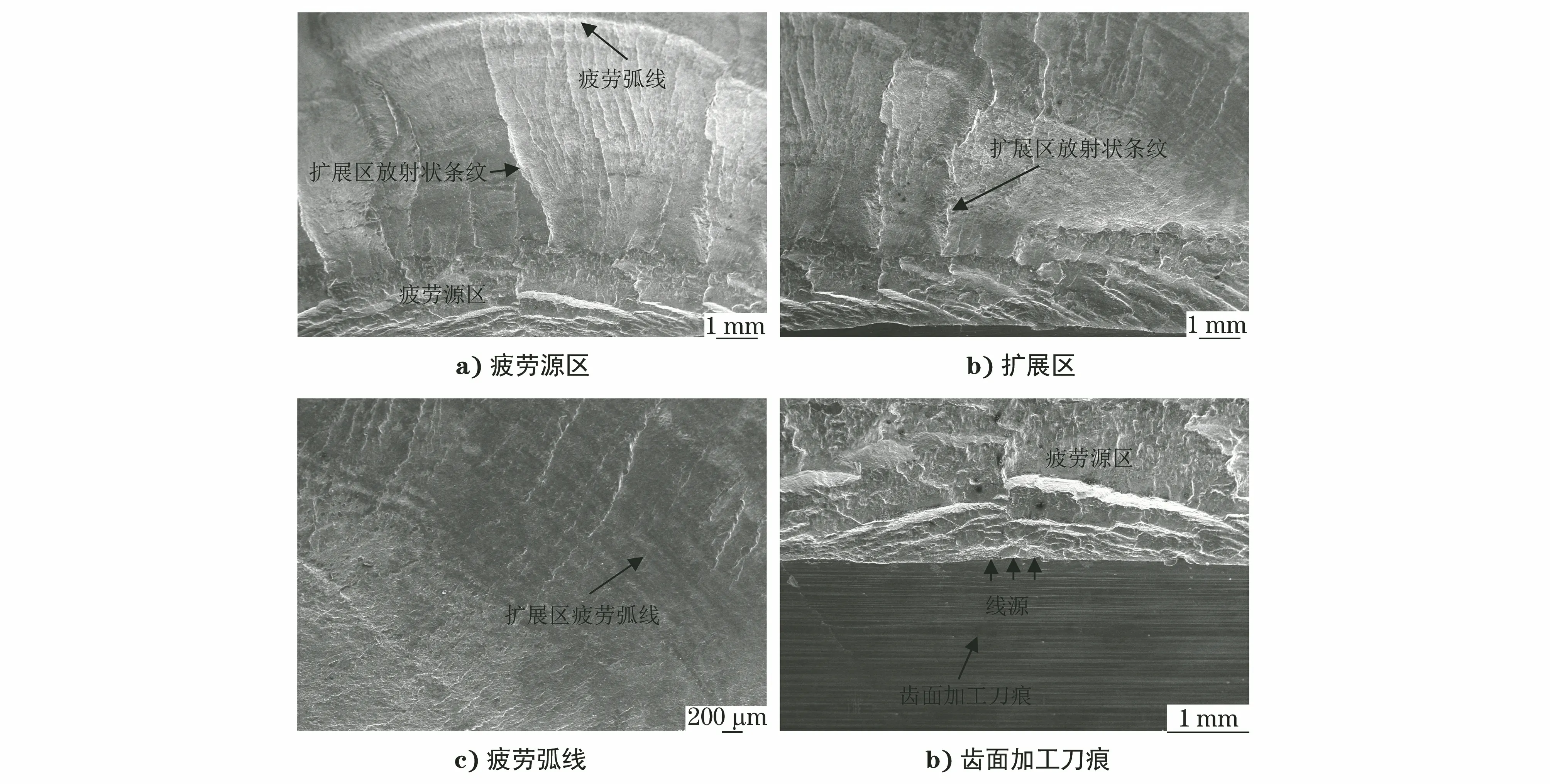

图3为断齿部分断口的形貌,疲劳源区是最早生成的断口,疲劳源区表面凹凸不平,比较粗糙,形成很多台阶,在循环工作载荷的作用下,疲劳源区的裂纹缓慢扩展,从而连接形成台阶。从疲劳源区断口可以看出,起始裂纹源位于齿面一直线上,因而可以称为线源,这个线源为齿面节圆附近的直线段上的微裂纹,从靠近线源附近齿面加工刀痕来看,线源与加工刀痕近似平行,加工刀痕的切削痕迹非常明显,且具有显著的方向性[3-4]。据此判断,疲劳源区的裂纹最初萌生可能与加工刀痕有关,然后在齿轮的循环冲击载荷下向齿轮基体逐渐扩展,直至断裂。

图3 断齿部分的断口微观形貌Fig.3 Micro morphology of fracture of the fractured tooth part:a) fatigue source region; b) extended region; c) fatigue arc; d) tool mark of tooth surface

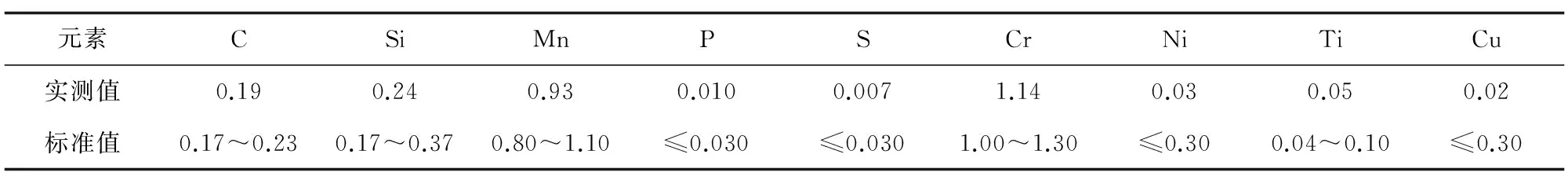

1.3 化学成分分析

从断裂齿轮上截取试样进行化学成分分析,结果见表1。该20CrMnTi钢齿轮的化学成分符合GB/T 3077-2015《合金结构钢》的成分要求。

表1 断裂齿轮的化学成分(质量分数)Tab.1 Chemical compositions of the fractured gear (mass fraction) %

1.4 硬度测试

按照GB/T 4340.1-2009《金属材料 维氏硬度试验 第1部分:试验方法》的检测方法检测齿轮表面和心部硬度,并根据GB/T 1172-1999《黑色金属硬度及强度换算值》进行换算得到洛氏硬度,结果见表2。齿轮表面和心部硬度实测值和平均值均满足齿轮表面硬度58~63 HRC,心部硬度30~43 HRC的技术要求。

表2 断裂齿轮表面及心部硬度测试结果Tab.2 Hardness test results of the fractured gear surface and core

1.5 硬化层深度测量

按照GB/T 9450-2005《钢件渗碳淬火硬化层深度的测定和校核》的检测方法从零件表面到维氏界限硬度值550 HV1处(按照GB/T 4340.1-2009规定)的垂直距离界定渗碳淬火硬化层深度来检测齿轮侧面渗碳淬火有效硬化层深度[5],结果如图4所示。可见断裂齿轮侧面渗碳淬火有效硬化层深度为1.06 mm,满足0.85~1.25 mm的技术要求。

图4 断裂齿轮侧面渗碳有效硬化层深度Fig.4 Carburizing effective hardening layer depth of side of the fractured gear

1.6 非金属夹杂物分析

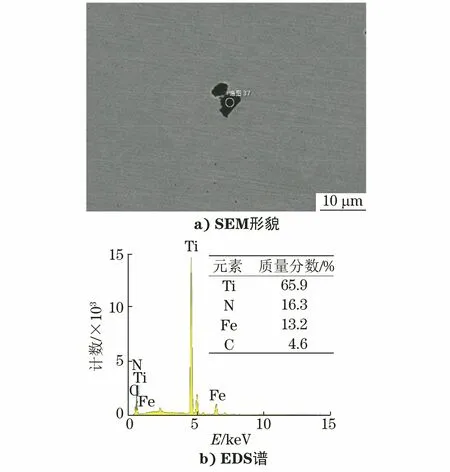

沿着图3的断口疲劳源区线源处垂直于齿面加工刀痕方向截取齿轮部分和断齿部分的横截面试样,试样经磨制和抛光后,先在金相显微镜下观察试样横截面疲劳裂纹源附近非金属夹杂物分布情况及非金属夹杂物类型和形态,再在扫描电镜(SEM)下用能谱(EDS)仪定性和定量分析非金属夹杂物,结果如图5和图6所示。由图5和图6可知,疲劳裂纹源附近没有明显聚集的非金属夹杂物,疲劳裂纹源附近区域和远离疲劳裂纹源区域主要分布的是Ti(CN)颗粒。

图5 疲劳源区非金属夹杂物的SEM形貌及EDS谱Fig.5 The a) SEM morphology and b) EDS spectrum of non-metallic inclusions in fatigue source region

图6 远离疲劳源区非金属夹杂物的SEM形貌及EDS谱Fig.6 The a) SEM morphology and b) EDS spectrum of non-metallic inclusions far away from fatigue source region

1.7 金相检验

图7为断裂齿轮表层和心部的显微组织形貌。可见齿轮表层显微组织为高碳马氏体+少量残余奥氏体,马氏体等级为3级,残余奥氏体等级为1级,齿轮心部显微组织为低碳马氏体,马氏体等级为2级。

2 分析与讨论

从断裂齿轮宏观断口形貌可以看出,裂纹扩展区存在放射状条纹及疲劳弧线,可判断此断口为疲劳断口。从疲劳源区断口宏观形貌可以看出,起始裂纹源位于齿面一直线上,可以称为线源,而线源与加工刀痕近似平行。断裂齿轮的化学成分、表面及心部硬度、侧面渗碳淬火有效硬化层深度均满足技术要求,且断裂齿轮断口疲劳裂纹源附近并没有明显聚集的非金属夹杂物。

对于齿轮类摩擦副来说,加工刀痕所造成的齿面微观面积减小,齿面的接触压力加大,应力集中必然随之增大,对于齿轮的疲劳寿命会产生不利影响。

由上述分析可知,齿轮的疲劳断裂主要源于齿面上残留加工刀痕形成的应力集中,在齿轮的循环冲击载荷下,在较深的加工刀痕处容易产生微裂纹而形成裂纹源,并向齿轮基体逐渐扩展,直至断裂。

3 结论及建议

齿轮发生疲劳断裂的主要原因是齿面残留加工刀痕导致应力集中,在周期载荷作用下,疲劳裂纹源首先在残留加工刀痕较深处形成,随后裂纹逐渐扩展,直至断裂。

在齿轮的制造过程中,应降低齿轮表面的粗糙度,强化齿根强度,控制残余加工刀痕对齿轮齿根强度的影响,提高齿轮的疲劳寿命。