脱硫吸收塔浆液起泡原因分析与处理

曹海祥

(浙江天蓝环保工程有限公司,浙江 杭州 311202)

0 引言

山西某公司2台高温高压220 t/h循环流化床锅炉,无中间再热、自然循环、单炉膛、平衡通风,固态排渣,半露天布置,8米以下封闭,全钢构架。2018年对锅炉烟气进行超低排放改造,锅炉烟气流程为炉膛—SNCR脱硝—旋风分离器—尾部受热面—SCR脱硝—空气预热器—布袋除尘器—引风机—脱硫塔—湿式电除尘器—湿烟囱。

锅炉烟气脱硫除尘工艺采用布袋除尘器+石灰石-石膏法脱硫+湿式电除尘器。脱硫除尘系统安装完成,进入调试运行阶段,脱硫系统出现了严重的浆液起泡情况,吸收塔浆液从溢流口溢流到塔外地沟内,脱硫效率较刚投运时下降明显,出口SO2浓度不能稳定达标。为了解决脱硫吸收塔浆液起泡问题,本文结合了实际工程情况,进行了原因分析并提出了相应的解决措施,以期为类似工程提供一定参考。

1 工艺及设备

1.1 脱硫系统工艺流程简述

脱硫系统以石灰石粉作为脱硫剂,产生的脱硫石膏用于建材行业水泥厂和石膏板厂作原料,脱硫系统主要由烟风系统、吸收塔系统、脱硫剂制备及供给系统、石膏脱水系统、工艺水系统、电气仪控系统等组成。工艺流程图详见图1。

图1 脱硫系统工艺流程示意图Fig.1 Process flow diagram of desulfurization system

除尘后的烟气经引风机进入吸收塔,与塔内脱硫液反应,经机械除雾器和湿式电除尘器除尘除雾后排放。脱硫液采用内循环吸收方式,吸收SO2后流入塔釜,由循环泵从塔釜打到喷淋层上,在喷淋层被喷嘴雾化,并在重力作用下落回塔釜。

吸收塔底部鼓入空气对脱硫中间产物亚硫酸钙进行强制氧化,保证吸收塔中石膏品质。引出部分脱硫液至石膏脱水系统,维持塔内浆液密度恒定。通过向塔内加入石灰石浆液,维持塔釜浆液的pH值稳定,保证脱硫效率。

1.2 项目设备、煤质参数

项目的锅炉参数和煤质资料见表1和表2,烟气脱硫除尘装置参数详见表3。

表1 锅炉参数表

续表

表2 锅炉煤质资料表

表3 脱硫除尘装置参数表

脱硫塔浆液起泡溢流现场照片见图2。

图2 脱硫塔浆液起泡溢流到地沟情形Fig.2 Slurry of desulfurization tower bubblingand overflowing to trench

2 脱硫浆液起泡的影响

2.1 浆液溢流危及锅炉系统安全

脱硫浆液起泡时,吸收塔真实液位高于液位计显示液位,从吸收塔溢流口不停溢出,同时吸收塔密度计也失准。操作人员若发现不及时,没有及时采取措施控制吸收塔液位高度,浆液有倒灌到进口烟道和引风机的风险,造成锅炉紧急停炉和设备损坏的风险[1]。

2.2 脱硫效率下降

由于浆液中含有大量气泡,循环泵出力下降,表现在循环泵电流比正常运行低10%~20%,循环泵流量的下降导致脱硫效率下降,出口SO2排放浓度超标。为了保证脱硫效率,循环泵开启台数增加,浆液的扰动也会加大,导致起泡情况加剧,形成恶性循环。

2.3 浆液循环泵发生气蚀

由于吸收塔液位降低,并且浆液中存在气泡,循环泵入口吸入气泡,导致循环泵发生气蚀,设备出力下降,同时设备故障增加[1]。

2.4 浆液起泡通常伴随浆液中毒

脱硫浆液起泡通常是由于浆液中飞灰、油污、有机物增多导致,当这些杂质累积到一定程度,会造成浆液中毒,发生包裹脱硫剂现象,并抑制石灰石浆液的溶解,同时还出现石膏氧化困难,浆液pH值居高不下,脱硫效率急剧下降,脱硫系统无法正常运行[2-4]。

3 浆液起泡原因分析

3.1 锅炉掺烧煤气站中间灰

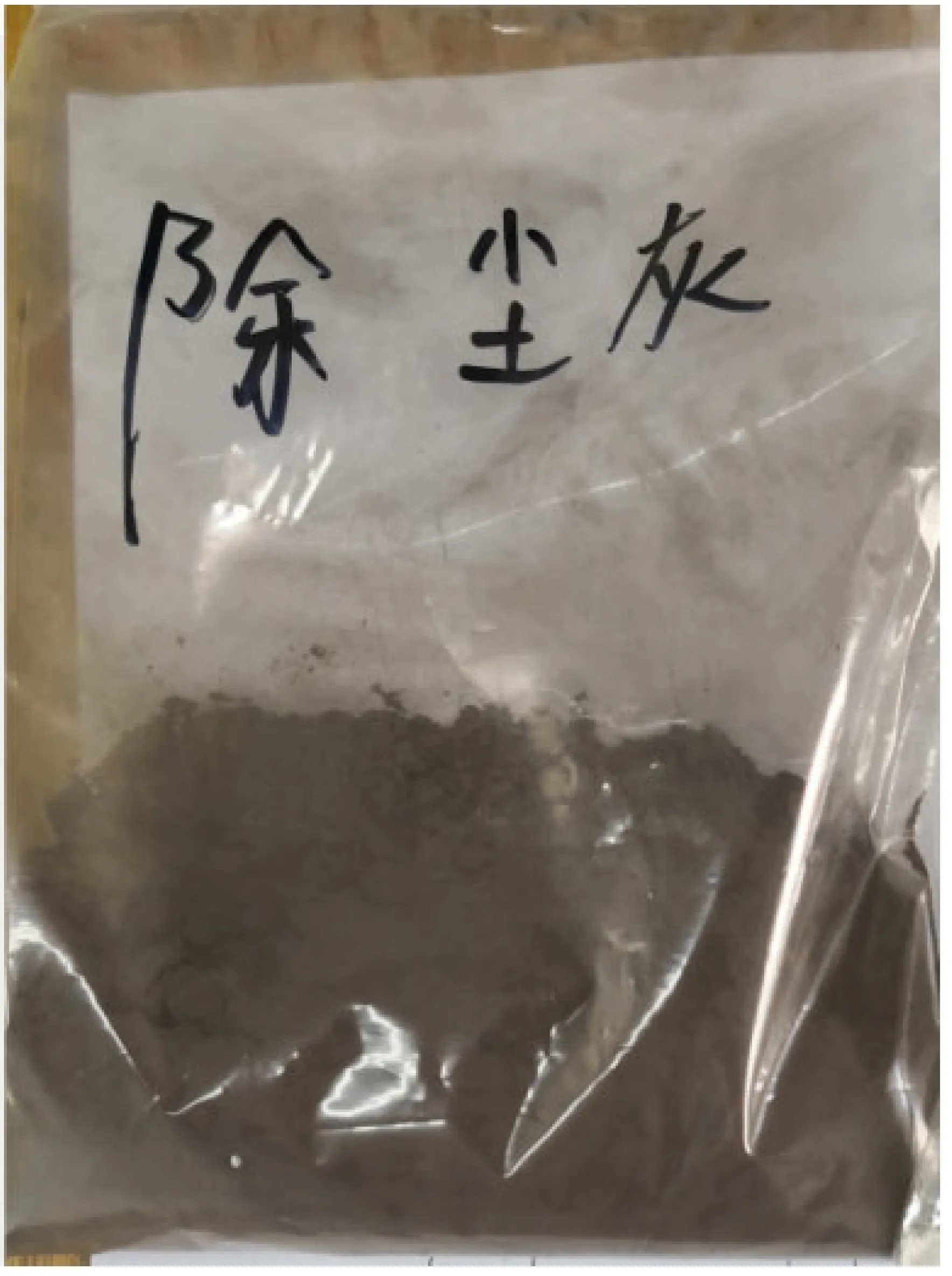

煤气化车间气化炉产生的粗煤气经两级换热后,经过袋式除尘器过滤的细小颗粒物为中间灰,由仓泵系统送往电厂锅炉进行燃烧,中间灰掺烧量7 t/h,中间灰含碳量70%,挥发份1%,热值6 200 kcal/kg,粒径90%过300目。

中间灰集中进入炉膛燃烧,由于粒径细且轻,在炉内停留时间短,难以被旋风分离器分离返料,加上中间灰挥发分很低致燃点升高,中间灰未完全充分燃烧(图3)。因此造成进入尾部受热面的飞灰含碳量高,飞灰颜色发红(图4),经检测飞灰含碳量高达15%[6-7,9]。

随烟气进入脱硫系统的飞灰在脱硫塔浆液中累积,有机物浓度增加,发生皂化反应,产生一种油膜。浆液因此含有类似起泡剂的表面活性成分,使气泡数量增加,气泡表面张力减小,稳定性(自修复能力)增强,气泡不易破灭[5,11-12]。

图3 煤气发生炉粉煤灰Fig.3 Coal ash from gas producer

图4 燃煤锅炉飞灰Fig.4 Coal fired boiler fly ash

3.2 脱硫工艺水源

脱硫工艺用水水源是来自电厂工业水池。从黄河取水站取水后输送到电厂原水箱,添加PAC絮凝剂,经过沉淀池沉淀去除污泥后进入工业水池。另外黄河水源中细菌和藻类相对较多,会添加杀菌灭藻剂和阻垢剂,经检测有机物浓度过高,COD达230 mg/L。

脱硫工艺水源中由于添加化学处理药剂以及COD浓度相对较高,化学药剂和有机物起到了表面活性剂的作用,降低了脱硫浆液的表面张力,使吸收塔极易起泡且泡沫非常稳定[5,10-12]。

4 解决措施

4.1 调整锅炉运行工况

由于煤气站产生的中间灰必须通过锅炉来掺烧,因此可以通过调整锅炉燃烧工况来进行调整。

(1)尽量提高炉膛温度,缩短碳颗粒在炉膛内的燃尽时间,使更多的碳颗粒能一次燃尽[6-8]。

(2)适当增加二次风量、二次风压和播煤风,使二次风的穿透浓度能到达炉膛中心的缺氧区域,可以保证颗粒经过该区域能够正常燃烧,使炉内烟气得到比较强烈的混合和搅拌,有利于颗粒的燃尽[7-9]。

通过以上两项措施,掺烧的中间灰得到相对充分燃烧,飞灰含碳量降低到5%以下,减少了进入脱硫塔浆液中的飞灰含碳量。

4.2 添加消泡剂

吸收塔浆液起泡严重时,脱硫浆液循环泵电流下降10%左右,采取添加消泡剂措施。添加的消泡剂为聚二甲基硅氧烷乳液,是一种疏水类的有机硅物料,主要成分为二甲基硅油,无毒无味,具有生理惰性、良好的化学稳定性,电绝缘性和耐候性、疏水性好,并具有很高的抗剪切能力,消泡剂添加量为每天25 kg[10,12-14]。

加入后循环泵电流恢复到正常水平,吸收塔浆液溢流情况也得以减轻,脱硫效率恢复。添加消泡剂措施可以缓解起泡,但不能从根本上消除吸收塔内有害物质。由于消泡剂本身也是化学物质,在添加消泡剂的同时,注意加大废水外排,避免药剂累积过多[2,15]。

4.3 增加脱硫废水外排或进行浆液置换

增加脱硫废水外排,补充新鲜工艺水,可以减少吸收塔内引起浆液起泡杂质的累积,从而减轻浆液起泡情况。

当浆液起泡或者浆液中毒严重时,严重影响出口SO2排放浓度指标时,需要快速进行浆液置换,通过石膏排出泵将脱硫浆液排放到事故浆液池中,补充新鲜水进行置换恢复。待脱硫系统恢复正常后,再将事故浆液池中的浆液打回吸收塔中缓慢消化掉。

4.4 处理结果

吸收塔浆液起泡危害巨大,通过以上几项措施,脱硫塔浆液起泡问题可以得以控制和解决。处理前后对比详见表4。

表4 脱硫系统改造处理前后对比运行情况对比表

5 总结

本项目脱硫吸收塔浆液起泡原因主要是锅炉掺烧煤气站的中间灰未能充分燃烧,以及脱硫工艺用水中含有大量有机物起到表面活性剂的作用。解决此类问题一方面需要从源头即控制进入脱硫塔入口的烟尘、水中杂质浓度来解决,另一方面通过添加消泡剂和加大废水外排来解决。改造后的脱硫系统不再出现起泡、溢流问题,脱硫效率由97.2%提升至99%,循环泵电耗量由380 kW·h降低至316 kW·h,脱硫石膏含水率由16%降低至9.5%,因此本项目改造方案是可行的。