三维分级陶瓷催化滤管的性能与玻璃炉窑中试研究

单 良,尹荣强,王 彬,周清清,王志强,徐 杰,孟令坤,陈建军,*,张志刚,李俊华

(1.清华大学盐城环境工程技术研发中心,江苏 盐城 224000; 2.清华大学 烟气多污染物控制技术与装备国家工程实验室,北京 100084; 3.中建材环保研究院(江苏)有限公司,江苏 盐城 224051)

0 引言

由于玻璃行业在生产过程中多采用石油焦粉、天然气、重油等燃料,燃烧后产生了大量的硫氧化物、氮氧化物以及颗粒污染物等[1],这些污染物不仅破坏了生态环境系统,也严重影响着人类生产及生活活动。随着国家及地方出台的环保标准对行业中污染物的排放控制越来越严格[2],为了提标改造,传统的玻璃炉窑串联式脱除技术逐渐呈现出一些弊端,如占地面积大、系统庞大复杂、设备成本高、除尘脱硝效率低等[3-5]。因此,开发低成本、短流程、多污染物协同脱除材料和技术,成为非电行业中小型工业燃烧设备烟气净化领域发展的新方向。其中,耦合催化脱硝活性组分的过滤材料为核心的烟气污染物一体化技术成为国内外广泛关注的应用前景较好的新技术[6-12]。

目前,制备出的三维分级陶瓷催化滤管,不同的催化功能层分级分布于陶瓷滤管梯度内层,具有低过滤阻力,高脱硝效率的显著优点,特别适合中小锅炉企业的烟气脱硫、脱硝及除尘的净化需求。该技术可广泛应用于焦化、垃圾焚烧、陶瓷玻璃、生物质锅炉、耐火材料炉窑、水泥等行业,实现工业烟气经济高效深度治理。

1 三维分级陶瓷催化滤管的特性

图1 三维分级陶瓷催化滤管特性Fig.1 Characteristics of three-dimensionalgraded ceramic catalytic filter tubes

利用真空定向涂覆法将催化功能粒子高度分散并紧密结合于陶瓷纤维表面制备三维分级陶瓷催化滤管,规格参数如表1所示,它可以有效地避免传统滤管粒子团聚的弊端[13]。如图1显示,该技术的核心是可以控制涂覆陶瓷纤维滤管催化层厚度,保留滤管外表面致密层,保证了除尘效率,同时催化功能粒子均匀分散在陶瓷管内壁纤维上,从而免受重金属及碱金属毒化,保证了陶瓷纤维滤管上催化剂的使用寿命。因此它具有过滤阻力更低、除尘效率更高、脱硝效率更强等优点。它能够在同一净化装置中同时脱除烟气中两种或多种污染物,大大缩短了工艺流程,提高了治理效率,降低了投资与运行成本。

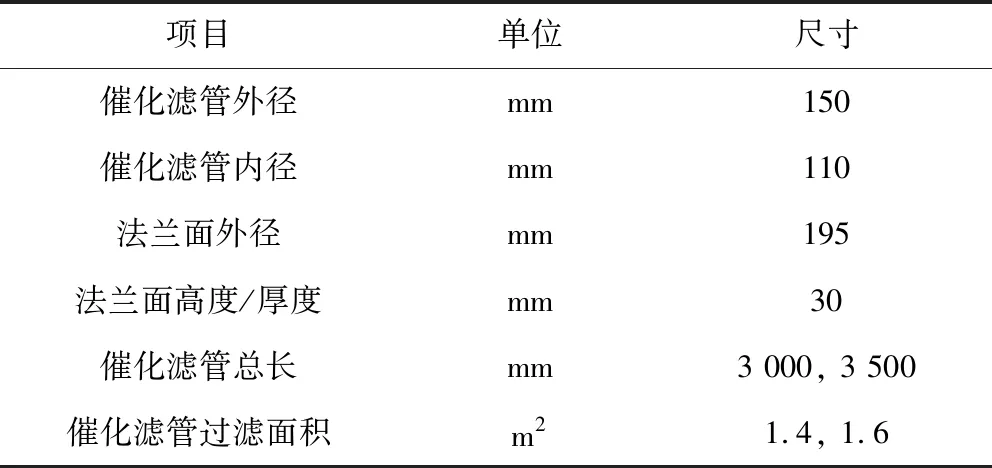

表1 三维分级陶瓷催化滤管规格参数

与传统的商业陶瓷催化滤管相比,三维分级陶瓷催化滤管具有以下特点:

(1)粉尘过滤精度高:保留了滤管外层致密层,保证了除尘过滤精度在99.9%以上,排放浓度可达到超低排放。

(2)烟尘过滤阻力低:催化活性组分高度分散于陶瓷纤维表面及孔道内,未发生团聚现象,保证了滤管的孔隙率及透气性能。

(3)脱硝性能更高:催化活性组分高度分散,接触面积远大于传统SCR催化剂,活性组分被充分利用,温度窗口在230~420 ℃时,脱硝效率可达96%以上,满足宽温度范围的NOx与颗粒物减排需求。

(4)适用寿命更长:功能性催化粒子均匀分布于滤管内层,免受重碱金属毒化,大大延长了使用寿命,可长达5年以上。

(5)技术适用范围广:不改变原有除尘工艺和设备,对工业炉窑不同负荷变化适应性强。

2 中试平台工艺路线

传统的炉窑烟气治理工艺为先脱硝、后除尘脱硫:采用喷水、换热器或者余热锅炉等方法使烟气温度低于380 ℃,再通过高温电除尘器降低粉尘浓度后与氨气或氨水混合进入SCR脱硝反应器。脱硝后的烟气进入干法或湿法脱硫系统后经烟囱直排[14]。

本中试平台工艺路线如图2(a)所示主要包括干法脱硫喷射装置、一体化反应器、喷吹装置、卸灰装置以及电器控制系统等。一体化反应器结构如图2(b)所示,一体化技术以三维分级陶瓷催化滤管为核心,现场安装图可见图2(c),它可高效脱除NOx和颗粒物的同时,通过干法脱硫可以有效去除SO2、SO3及其他非常规污染物HF、HCl等[5]。具体运行包括以下几个步骤:

(1)玻璃炉窑中高温烟气先经换热器降温至最佳脱硝温度(340~380 ℃),再经过余热锅炉处理后引出旁路烟气用于试验,入口烟气温度可达300~330 ℃。

(2)小苏打作为脱硫剂通过给料系统送入烟气管道,在与高温烟气中的SO2充分反应后,固态颗粒生成物及烟气中的颗粒物被阻隔在三维分级陶瓷催化滤管外壁形成滤饼层,达到了脱硫除尘效果。

(3)氨水经压缩空气进行雾化,通过喷枪喷入烟气管道。

(4)混合烟气进入一体化反应器,经导流板的作用下,烟气中的NOx和NH3均匀的经过三维分级陶瓷催化滤管内层附着的催化剂进行选择性催化还原反应,生成的N2和H2O从陶瓷纤维滤管内侧脱离体系,从而完成烟气脱硝过程。

(5)三维分级陶瓷催化滤管固定在除尘器内部,设置有压差变送器,随着滤饼层厚度的增加,陶瓷纤维滤管内外压差相应增大,喷吹装置启动定时脉冲清灰,将陶瓷纤维滤管外侧灰尘吹落至灰斗,使得系统阻力维持在较低水平。

(6)处理后的达标烟气经引风机送至烟囱外排,完成整个脱硫脱硝除尘过程。

烟气污染物脱除一体化技术具有工艺简单、占地面积小、能耗低、投资少以及经济效益高等优势,已成为中小型工业燃烧设备烟气净化领域发展的新方向。

图2 三维分级陶瓷催化滤管中试试验Fig.2 Pilot test of three-dimensional graded ceramic catalytic filter tube

3 中试平台试验参数分析

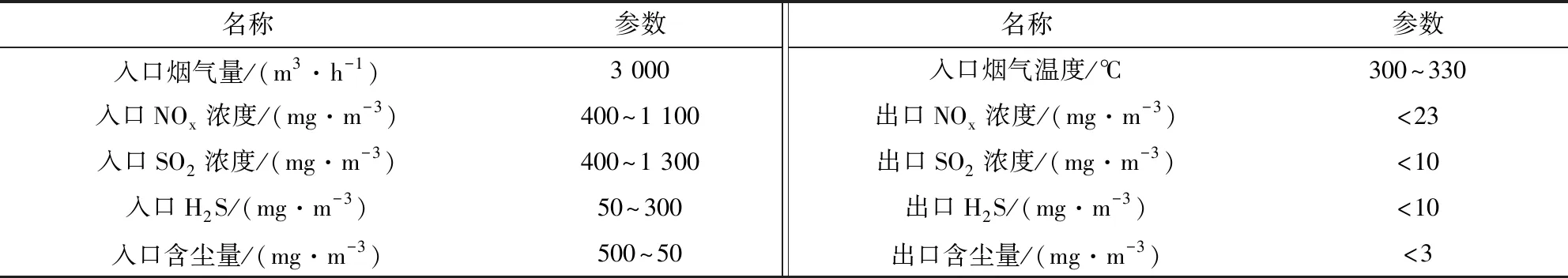

某平板玻璃生产线采用一体化技术处理炉窑烟气,使用小苏打为脱硫反应剂、20%氨水为脱硝还原剂,除尘器设计过滤风速1 m/min,炉窑烟气进出口参数详见表2。

中试平台在出入口处设置了温度传感器、压差变送器等仪表,并采用烟尘测试仪进行现场实时检测,以便获得准确的试验数据。连续运行数月,运行期间一体化反应器系统的过滤阻力稳定在1 100~1 300 Pa之间,同时与传统工艺如脱硝反应器、除尘器和脱硫塔串联式工艺相比,一体化技术工艺流程短,在一体化反应器中将硫硝尘等多污染物协同脱除,并且随着陶瓷催化滤管性能不断提升,过滤阻力越来越低,运行费用约占传统工艺的40%~50%,运行成本大大降低。中试试验过程中三维分级陶瓷催化滤管未出现中毒及堵塞现象,在喷氨量为5.2 kg/h时出口烟气主要性能指标为SO2<10 mg/m3、颗粒物<3 mg/m3,NOx<23 mg/m3,氨逃逸<5 mg/m3,均达到了工业窑炉超低排放标准。

表2 中试试验平台进出口烟气参数

3.1 出入口NOx浓度变化

中试平台入口NOx浓度稳定在1 000 mg/m3左右,经过一体化反应器后,烟气中的NOx与NH3在三维分级陶瓷催化滤管负载的催化剂的作用下,发生氧化还原反应,图3(a)出口NOx平均排放浓度稳定控制在<23 mg/m3,脱硝效率高达96%以上,图3(b)运行两个月后脱硝效率未见明显下降,因此制备的三维分级陶瓷催化滤管展现出优异脱硝性能及稳定性。

图3 中试运行两个月前后NOx浓度变化Fig.3 NOx concentration before and after two-months-operation

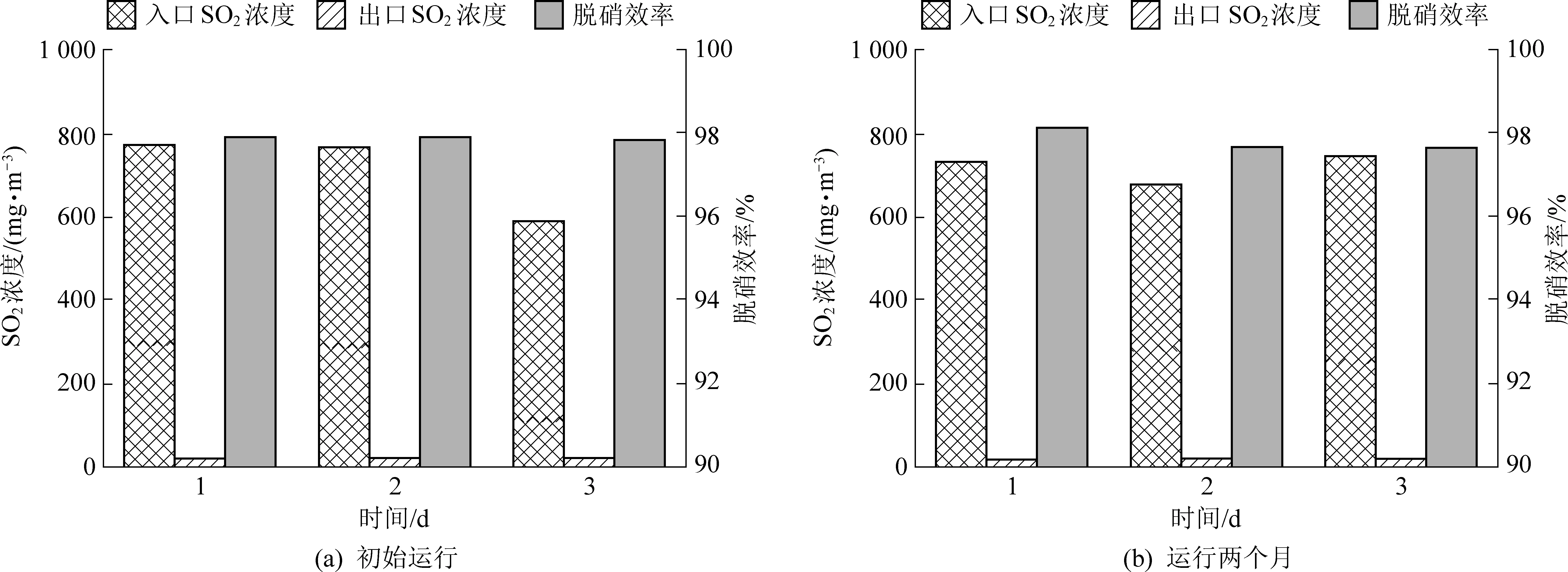

3.2 出入口SO2浓度变化

常规干法脱硫工艺Ca/S=1.5~2.0时,脱硫效率一般只能达到65%~80%[15]。然而一体化工艺中,高温烟气中的SO2与烟气管道中小苏打反应后,脱硫产物及未及时反应的小苏打附着于陶瓷纤维滤管表层形成滤饼层,进一步增加二氧化

图4 中试平台运行两个月前后SO2浓度变化Fig.4 SO2 concentration before and after two-months-operation

硫与脱硫剂反应,从而提高了系统脱硫效率,最高达到98%左右。中试平台入口SO2浓度稳定在750 mg/m3,图4(a)出口SO2平均排放浓度稳定控制在<10 mg/m3,图4(b)运行两个月后脱硫效率未见明显下降,因此该烟气一体化净化系统展现出良好的脱硫优势。

4 结论

通过定向可控涂覆技术将高效催化活性组分锚定于陶瓷纤维滤管内层疏松纤维孔道中,保留外部致密过滤层,从而使得三维分级陶瓷催化滤管具有低过滤阻力,高脱硝效率的特点,同时能够脱除多污染物,且使用寿命长。

三维分级陶瓷催化滤管中试项目通过在玻璃行业建立一套具有工程参考意义的试验装置,运行以来,各项指标稳定(SO2<10 mg/m3、颗粒物<3 mg/m3,NOx<23 mg/m3),满足超低排放限值。

通过中试平台长时间的稳定运行,表明了以三维分级陶瓷催化滤管为核心的多污染协同脱除技术的可行性,使得工业烟气治理技术更加集成、高效、经济。为后续的在玻璃行业及其他工业炉窑规模化应用奠定了基础,值得在各行业推广。