高分子材料失效分析综合实验教学设计与探索

刘 杰,包艳华,罗亚莉,阮接际,师红旗

(南京工业大学材料科学与工程学院,南京 211816)

0 引言

高分子材料与工程专业实验课程作为材料类专业的一门重要课程,在教学中具有重要地位,其对于培养学生实践动手能力与科研创新思维有着不可替代的作用[1-2]。将教师的企业横向科研项目引入到实验课程中来,赋予了实验教学内容工程实践性和探索研究性[3]。高分子材料失效分析综合实验是一项交叉性强、综合性高的实验项目[4],对学生综合素质要求较高,既要求学生掌握常规分析检测设备的使用技巧,也需要学生对高分子材料的生产制备工艺流程及适用工况充分了解,具备运用理论知识分析环境对材料使用造成的影响及其内在机理的能力。该实验项目能够起到锻炼学生工程实践能力与培养科研思维的作用,有利于高校培养工程应用型和科研创新型的材料人才[5-6]。

1 课程教学设计与教学目标

高分子材料失效分析综合实验项目作为本校新增设的材料类专业自选型实验项目,其主要承接了材料现代测试方法、高分子物理、工程力学等前导课程。在课程设置上参考了“全国失效分析大赛”的评比方式[7];内容上来源于学院教师的相关横向课题,并对其进行了教学化改造,同时定期更新材料失效实验选题库,确保实验内容的新颖性与创新性[8];在教学方式上采用线上线下混合式教学,突出自主式实验教学理念,教师角色由原来的课堂讲授者转变为学生学习的引导者;课程设置上分为大型仪器设备使用教学、材料失效原理讲授、学生PPT答辩等3 大部分。这种开放式的实验教学需要由学生组成失效分析团队,自主选题,探究式的开展失效分析实验,逐层分析推理“抽丝剥茧”般的查找材料失效根本原因。该实验项目的设置不仅有利于学生形成严谨的科研思维,激发其自主思考、分析问题、解决问题的工程实践能力,而且项目的不确定性及复杂程度,需要同学之间、师生之间更加频繁的交流配合,锻炼学生的相互沟通协调能力。

2 实验教学过程

2.1 大型仪器设备使用教学

课前在教师的引导下,学生在江苏省高等学校虚拟仿真实验教学共享平台,学习中国矿业大学开发的扫描电子显微镜SEM实验项目,了解扫描电镜的工作原理,掌握仪器操作步骤,加深对仪器设备的熟悉程度,避免在后期上机过程中出现意外[9-10]。课中带领学生线下操作扫描电子显微镜、红外光谱仪、TG-DSC热分析仪等设备,讲解数据分析的依据,确保每位同学都能得到上机锻炼与数据分析的能力,为后期材料失效分析打下基础。

2.2 材料特点介绍及失效原理讲授

教师对通用高分子材料、工程高分子材料、特种高分子材料的性能特点、适用场合等进行重点介绍,并对材料的失效形式断裂、腐蚀、磨损、变形及其内在失效机理,以动态视频与失效实物相结合的直观表现形式来教授[11],讲解常规失效分析思路,使学生了解材料失效的危害性与课程学习的重要性,激发学生学习热情。

2.3 学生团队答辩

学生以失效分析团队的形式开展失效分析实验,首先形成分析思路,制定实验操作步骤,如先进行材料成分分析,定性材料样品成分、元素含量等;再测量失效样品机械性能数据,与标准值、前期无不良现象样品测试数值对比;最后进行断口宏观形貌与微观形貌分析,观察断裂部位有无化学腐蚀痕迹、有无应力过载迹象及裂纹相关走向、扩展形态等特征。在实验数据基础上求证材料失效原因,最终各组以PPT 答辩的形式给出失效分析的整体流程及失效分析结论。

3 实验教学案例

3.1 螺纹接头断裂失效分析

某型号热水器在使用过程中其内部螺纹接头处发生断裂,断裂后样品形貌与全新接头形貌如图1 所示,该接头与黄铜水管相连。

图1 断裂水管与全新水管实物照片

3.1.1 螺纹接头断裂失效分析实验流程

学生首先从失效部件尾部取样热压成膜,进行透射红外光谱分析(见图2),与标准谱图进行对比,可确定螺纹接头基体材料为聚甲醛。验证了高分子物理课堂所学知识,聚甲醛作为较为电绝缘性、耐溶剂性优良的工程塑料[12],被广泛应用于各种滑动、转动机械零件中[13],可在-40~100 ℃温度范围长期使用。通过这种自主式探究型学习,一方面巩固了学生所学的高分子材料性能、特点知识及红外测试技巧,另一方面失效问题环环相扣,所选材料符合应用背景,结果却发生了断裂失效,激发了学生对未知领域的探索兴趣,间接起到促进学习的作用。

图2 螺纹接头红外光谱图

从图1 中可见,断口位于水管与黄铜接头交接的螺纹根部,断口表面整体比较平整,在左侧有凸起,断口其余部位为黄色,凸起处为灰色,可以确认凸起处为最终断裂处(浸水时间短,颜色仍为本色)。为了进一步分析接头断裂原因,学生使用体式显微镜对其裂纹源区外表面进行了显微观察,发现断裂接头裂纹源附近外表面有白亮区存在(见图3),该区域所在平面垂直于最大扭转应力方向,长度约为100 μm、宽度约为10 μm、厚度约为1 μm,区域内部存在微细凹槽、裂纹的白化现象,通过学生小组讨论与查找资料,确定白亮区为应力白化区,是高分子材料在外力作用下银纹化或剪切屈服的结果,也是材料塑性变形的一种表现形式,其微观断面形貌往往为纤维形貌、微坑和抛物线花样。银纹现象的发生一般是材料在张应力作用下,于某些薄弱部位产生应力集中而出现的局部塑性形变和取向。根据上述形貌特征推测接头断裂的原因为受到扭转应力所致,裂纹萌生于台阶上面螺纹根部,加上螺纹接头的工作状态,可知螺纹接头受到的扭转应力应为装配应力。

图3 样品裂纹源区体式显微照片

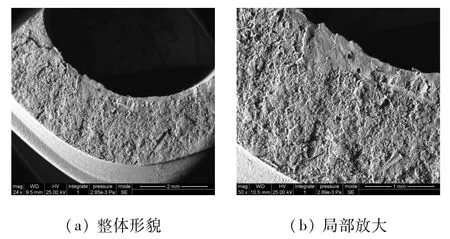

为进一步验证上述推论,在宏观形貌的基础上,学生对断裂螺纹接头进行表面镀金,使用扫描电镜观察断面微观形貌,其中图4 所示为起裂区的SEM 照片,从图中可见,接头外表面裂纹源区有长条状的凸起存在,可能为银纹扩展所致,断裂源附近为纤维形貌,这也与白化区特征相符。断面靠近内表面处比较平整光滑,说明内表面受力过大塑性失稳断裂。

图4 断裂源SEM微观形貌照片

断裂接头最终断裂区SEM微观形貌照片见图5,从图中可见,最终断裂区整体比较光滑,未受外应力过大所致的塑性失稳断裂,但局部有肋状花样存在,肋状花样形成原因为:裂纹以高于银纹长大的速度,沿一个或少数几个银纹/基体界面快速剥离扩展,当裂纹扩展到银纹尖端的瞬间,在银纹尖端产生很大的应力集中,导致裂纹尖端材料脆性解理破裂或形成微银纹群,消耗大量能量,此时,剩余弹性应变能不足以导致材料继续快速断裂,而是积累能量并诱发银纹重新形成,当银纹长大到临界尺寸后,裂纹又沿银纹快速扩展并产生应力集中而诱发脆性解理断裂或形成微银纹群,如此重复便形成了肋状形态。

图5 最终断裂区SEM微观形貌照片

3.1.2 螺纹接头断裂失效分析实验结论

综合上述实验现象与所学工程理论知识,在指导教师沟通交流与引导下,小组同学得出螺纹接头失效结论:螺纹接头断裂类型为扭转断裂,失效原因主要是由于装配受力过大,接头长期处于扭转应力下所致;同时,螺纹材料为聚甲醛,断口表面由于与热水长期接触发生老化变黄。

3.2 单向阀密封圈开裂失效分析

另一实验分析对象为单向阀密封圈,该单向阀输送介质为煤浆,工况温度为50 ℃左右,某化工企业原有单向阀(见图6)密封圈有效使用期为180 d,近期采购的密封圈有效使用时间仅为15 d 左右,频繁更换密封圈,严重影响了工程的整体运行。将该公司原有正常使用15 d后的密封圈与使用15 d 失效后的密封圈分别命名为正常、失效密封圈,学生对其进行失效分析,查找相关原因。

图6 单向阀实物照片

3.2.1 单向阀密封圈开裂失效分析实验流程

(1)单向阀密封圈材质分析。根据宏观观察,判定密封圈材质应为橡胶大类,样品为深黑色,直接采样使用红外观察很难得出有效结果,据此情况,学生查找相关橡胶检测标准,认为可对其进行高温裂解,并对裂解液进行红外分析见图7 红色曲线。通过观察可发现962 cm-1、2220 cm-1、917 cm-1等处的吸收峰符合氢化丁腈橡胶的红外特征峰[14],判定材料基体为氢化丁腈橡胶。

图7 密封圈裂解红外分析谱图(蓝线为正常密封圈,红线为失效密封圈)

同时从图中可以看出在同样裂解条件下,正常、失效密封圈的裂解红外峰位置基本一致,说明两种材料均为氢化丁腈橡胶。但失效密封圈对应于C-H 振动峰的1 461 cm-1、1 694 cm-1和911 cm-1附近的吸收峰明显减弱,对应于C =O 键1 736 cm-1附件的峰发生增强,这在一定程度上说明失效密封圈中部分C-H键发生了断裂,表面发生了氧化现象。

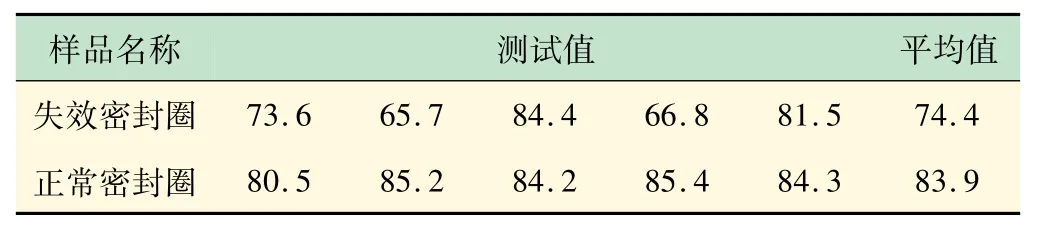

(2)邵氏硬度分析。失效密封圈和正常密封圈的邵氏硬度测试结果见表1,从表中可见,正常密封圈硬度偏差值仅为4.9 HA,而失效密封圈硬度偏差值竞高达18.7 HA,且硬度平均值明显偏低。从硬度测量结果可知在同样使用条件下,密封圈橡胶材质发生了劣化。

表1 密封圈邵氏硬度测量结果 HA

学生还对正常、失效密封圈分别进行了TG-DSC测试,结果见图8,从图中可见,新旧密封圈测试结果无明显区别,热历史相似,650 ℃下的残留量相同。

图8 密封圈TG-DSC测试结果

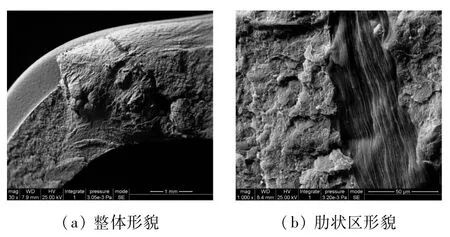

(3)失效密封圈整体形貌分析。失效密封圈宏观形貌见图9,从图中可见,密封圈断口整体比较平整,为疲劳断裂,裂纹源位于密封圈与阀芯接触处,以及密封圈台阶处,密封圈下方与密封阀阀体接触处未见明显的磨损痕迹。

图9 失效密封圈实物照片

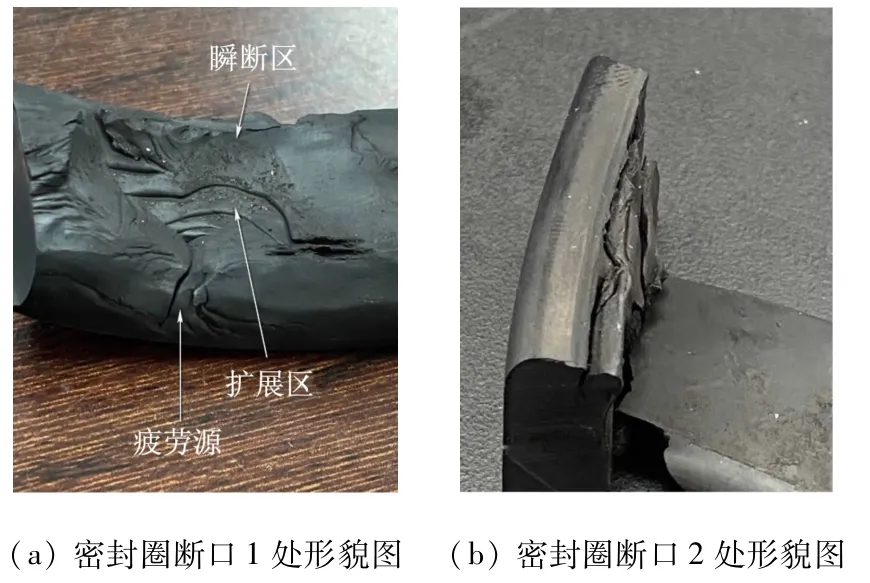

(4)失效密封圈断口形貌分析。学生从断口部位查找到多处疲劳断裂典型特征形貌。如断口1 处宏观形貌照片见图10(a),从图中可见,断口1 可以分为疲劳源、扩展区、瞬断区3 个部分。疲劳源附近有其他疲劳微裂纹存在,间接说明密封圈材质发生了劣化。断口1 处疲劳从下表面台阶处开裂,向上表面扩展;密封圈断口2 处上下表面宏观照片见图10(b),从图中可见,密封圈断口2 上表面与阀芯上接触面处微疲劳源,且在密封圈下表面台阶处有疲劳微裂纹存在。密封圈侧面清洗后的宏观照片见图11,该图中密封圈侧面清洗后有明显的纵向摩擦痕迹,说明密封圈发生了干摩擦。

图10 失效密封圈断口宏观形貌

图11 失效密封圈侧面宏观照片

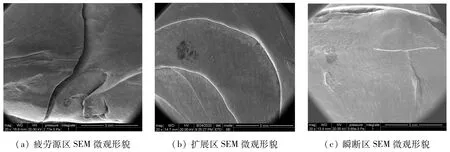

(5)密封圈断口SEM 微观形貌分析。密封圈疲劳源区SEM 微观形貌照片见图12(a),从图中可见,密封圈疲劳源处比较光滑,开裂处附近有明显的疲劳弧线特征。密封圈扩展区SEM微观形貌照片见图12(b),从图中可见,密封圈扩展区也有明显的疲劳辉纹存在。密封圈瞬断区SEM微观形貌照片见图12(c),从图中可见,密封圈瞬断区很小,大部分断口都有疲劳的特征,可能为开裂后反复挤压所致。

图12 失效密封圈断口SEM微观形貌

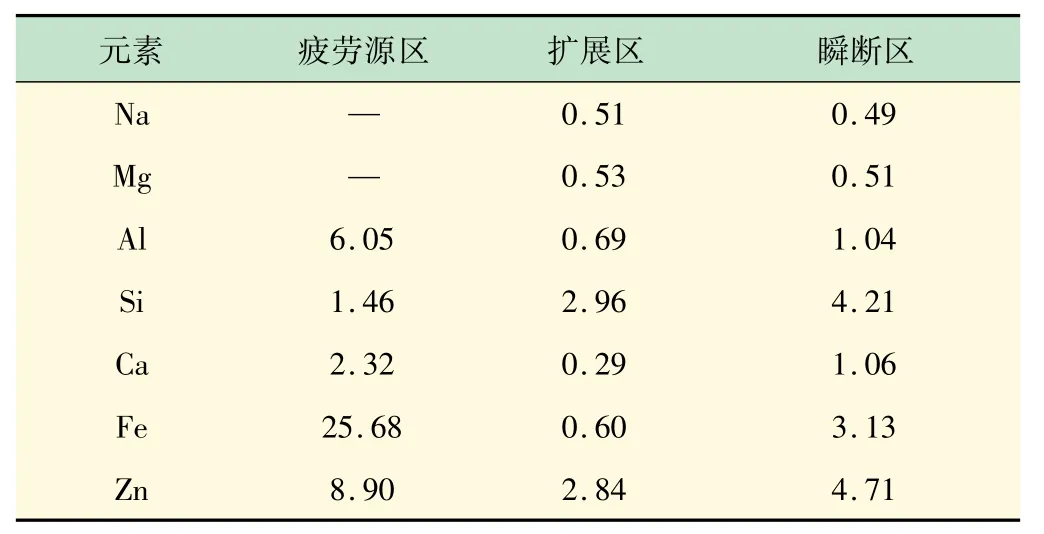

在观察微观形貌的基础上,同学们考虑到密封圈长期浸泡于煤浆介质中,其内部结构、元素可能发生了一系列变化,故对密封圈断口各个区域进行了元素分析,结果见表2(去除C、O 元素)。从表中可见,疲劳源区和瞬断区的Fe、Ca、Zn 含量比扩展区高,Fe、Ca、Zn主要来自于周围的介质,由于疲劳源区和瞬断区位于两侧与介质接触时间长,上面3 种元素吸收的多,含量高。扩展区位于中间与介质接触时间短,上面3种元素吸收的少,含量低。这也说明了密封圈橡胶发生了溶胀现象。

表2 断口表面各区域EDS微区化学成分分析结果 质量分数

3.2.2 单向阀密封圈开裂失效分析实验结论

上述实验结束后,由学生提出失效分析原因:单向阀密封圈是由丁腈分子交联形成的三维网状结构组成的,在密封圈加工制备过程中还加入了其他助剂,如硫化剂、硫化促进剂、软化剂、抗老化剂和增强材料等。当密封圈浸泡在煤浆介质中时,特别是在较高温度下,介质中的溶剂小分子或其他物质逐渐渗入到橡胶交联网状结构之中,造成了网状结构的溶胀[15]。在密封圈使用初期,橡胶会发生高弹性形变,这种形变产生的应力能在一定程度上阻止介质分子的持续进入,但当介质的渗透压力与高弹形变产生的应力达到平衡时,橡胶不再胀大(橡胶仅可有限溶胀)。由于密封圈的结构特点,当发生溶胀后其内径尺寸就会发生变化,由于其空间的限制,密封圈对内壁的压力就会相应增加,二者之间的摩擦力上升,密封圈上的摩擦部位发生偏转。当压力达到一定程度后,发生干摩擦现象,在密封圈与阀体接触处及下表面台阶处附近的拉应力最大,成为密封圈多次反复移动时发生局部破损的根源,再加上溶胀后密封圈的抗拉力下降,表面产生疲劳微裂纹,在使用过程中,密封圈表面的微裂纹扩展[16],使密封圈因表面橡胶掉碎块而断裂失效。同时,在橡胶被介质溶胀的过程中,还伴随有助剂的析出与流失,致使其老化性能、力学性能等降低。

密封圈的失效模式为疲劳断裂;从红外和硬度测试结果可知,密封圈的材质发生了劣化,结合密封圈表面干摩擦痕迹及尺寸变化,密封圈失效的可能原因是:密封圈在使用介质中发生溶胀,导致与接触面发生干摩擦,在应力最大处产生疲劳微裂纹而失效。

4 结语

以企业在实际生产、使用过程中产生的失效高分子产品为失效分析综合实验教学研究对象,设计形成高分子材料失效分析综合实验项目的教学方法。探讨了在开放式选题背景下,教师引导,学生自主开展高分子材料失效分析研究的可行性。教学实践结果表明,高分子材料失效分析实验项目能够使学生快速掌握仪器分析设备、失效分析基本方法,进一步巩固了学生所学的高分子材料、工程力学等理论知识,提升了其测试分析能力、资料查阅能力,独立思考与动手实践能力。