聚氨酯护舷有限元分析及性能测试

谢良喜,曾文豪,刘婧蓉,江志刚,向 峰,赵 刚

(武汉科技大学机械自动化学院机械国家级实验教学示范中心,冶金装备及其控制教育部重点实验室,武汉 430081)

0 引言

护舷是应用于码头或船舶边缘的一种弹性缓冲装置,目前多采用普通橡胶制作而成。其主要通过大变形来吸收动能,并保证船舶与码头之间的最大反力小于相关标准允许值,从而避免船舶或码头的损坏[1]。聚氨酯作为一种新型橡胶材料,具有比传统橡胶更好的耐磨、耐切割、抗撕裂性能,用聚氨酯护舷取代目前广泛应用的传统橡胶护舷,具有广阔的应用前景[2-3]。但聚氨酯材料与传统橡胶材料具有不同的力学属性,若直接沿用传统橡胶护舷的截面形状生产聚氨酯护舷产品,其反力与吸能指标能否达到相关标准要求,尚需要进一步研究[4]。

传统橡胶护舷结构多采用经验与试验方法进行设计,有一定的局限性。目前,愈来愈多的学者将有限元方法融入到护舷设计与分析中。张建等[5]根据材料拉伸试验结果,采用OGDEN 三阶模型定义橡胶的超弹性特性,建立鼓型橡胶护舷非线性有限元分析模型,并进行了试验验证和性能分析。赵维立等[6]采用有限元法对船舶与桥梁防撞护舷碰撞的动力学特性进行分析,得到了不同护舷的吸能结果。付远超等[7]采用试验和计算机仿真相结合的方法,研究复合材料防撞护舷在冲击荷载作用下的动力学特性,为今后防撞护舷结构的优化设计提供理论支持。综上所述,已有不少学者对传统橡胶材料的护舷产品进行有限元仿真分析并取得良好成果。本文针对GD300H-1000L等型号规格的聚氨酯护舷产品开展了基于有限元仿真及回归分析的产品截面结构优化研究,并设计了聚氨酯护舷有限元分析及性能测试综合教学实验。首先对聚氨酯试样进行力学性能测试,建立材料本构模型;其次应用ABAQUS软件对聚氨酯护舷进行有限元分析,获取其反力与吸能理论数据;最终通过对护舷实物样品的性能测试实验,与仿真分析结果进行比对验证。该综合性实验项目,将有限元虚拟仿真与性能测试实验相结合,有助于提高学生的创新与实践意识,增强学生的理论知识与实践动手能力[8-9]。

1 聚氨酯材料性能测试实验

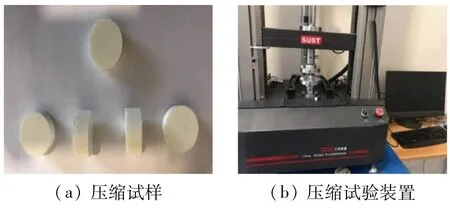

根据《GBT 7757—2009 硫化橡胶或热塑性橡胶压缩应力-应变性能的测定》和《GBT 528—2009 硫化橡胶或热塑性橡胶拉伸应力-应变性能的测定》等相关规范,对聚氨酯材料进行单轴拉伸与单轴压缩试验,试验如图1、2 所示。

图1 聚氨酯拉伸试验图

图2 聚氨酯压缩试验图

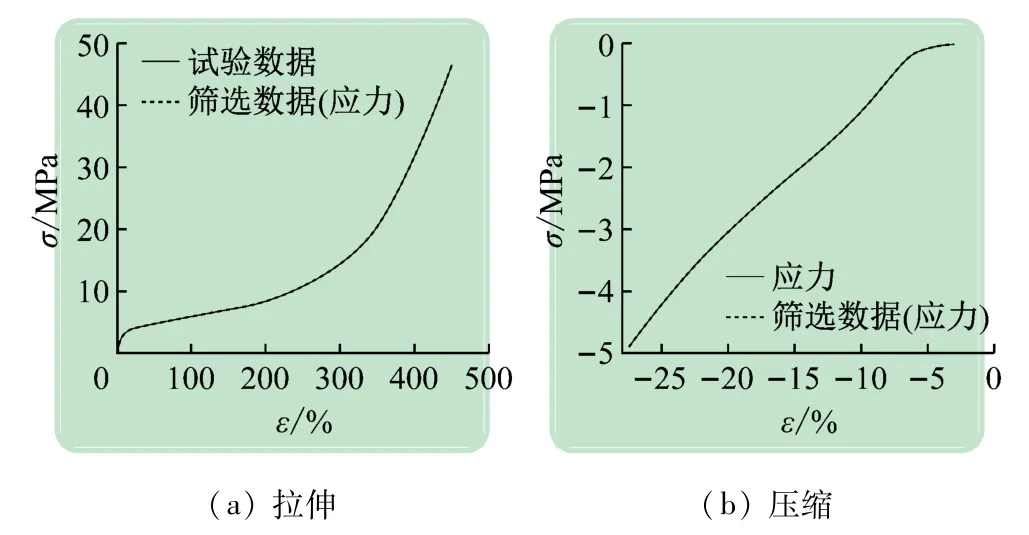

试验采集数据20 314 组,其中19 250 组为拉伸试验,其余1 064 组为压缩试验数据。从中各筛选出100组有效数据进行了数据拟合。图3 所示为拉伸、压缩试验数据拟合应力-应变曲线。

图3 试样拉伸、压缩试验数据拟合应力σ-应变ε曲线

2 聚氨酯材料本构模型

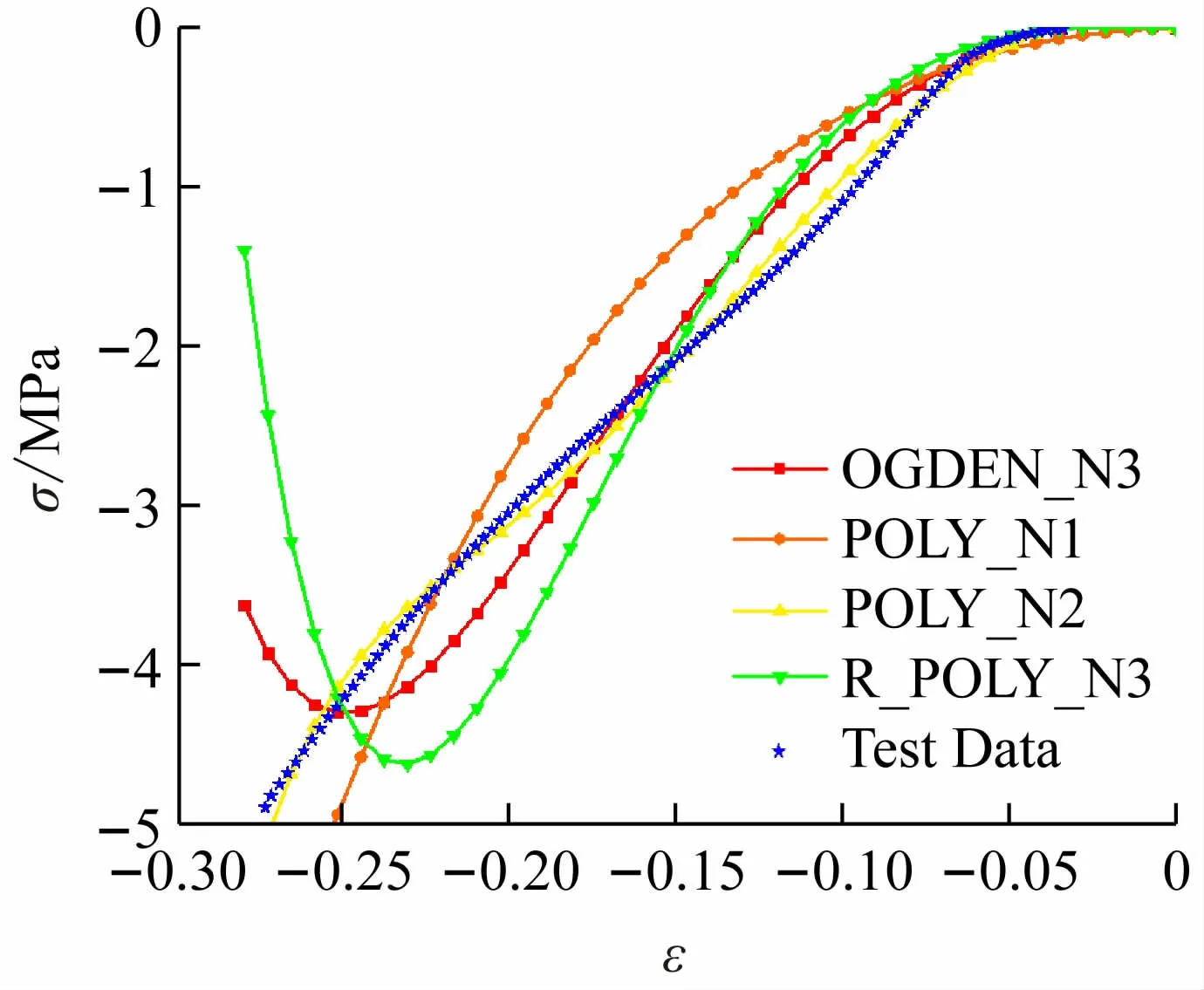

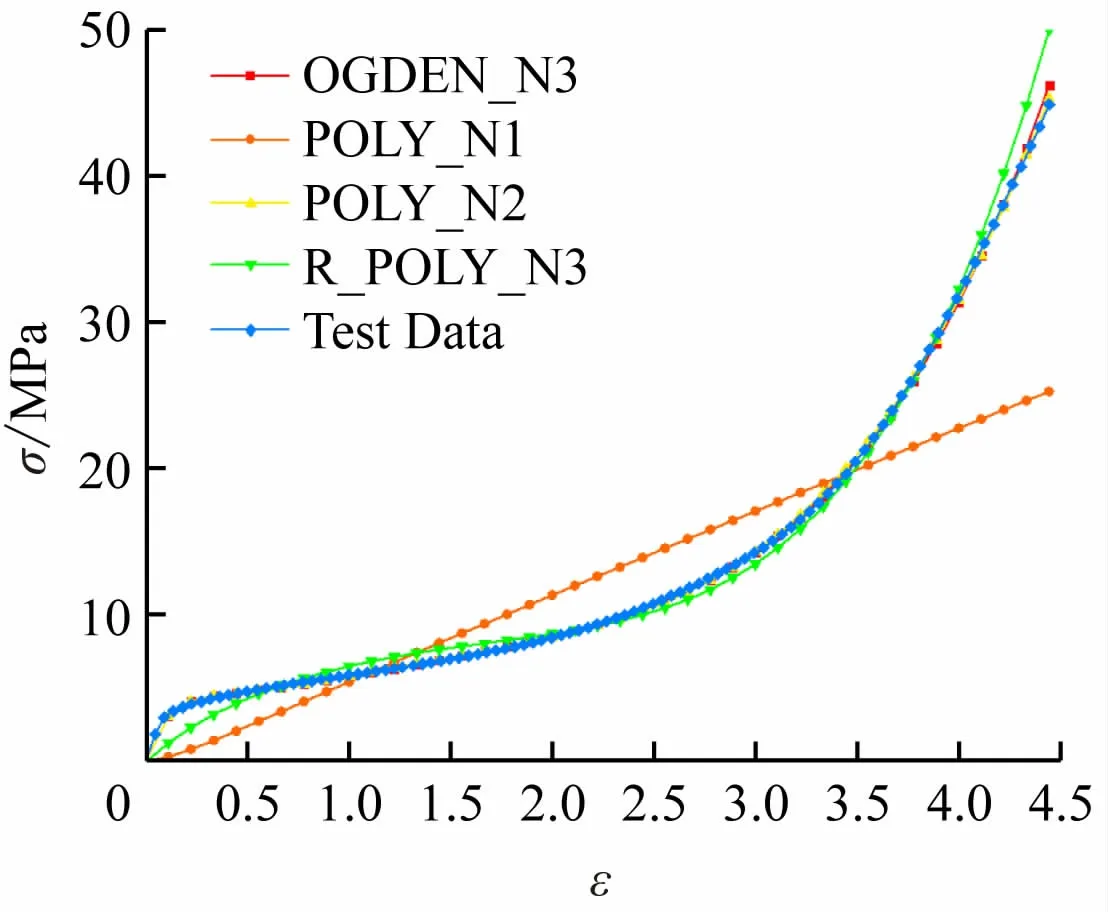

聚氨酯材料属于非线性材料,其本构模型对于有限元分析结果具有重要影响[10]。本文根据单轴拉伸、压缩试验数据,采用4 种模型构建材料的本构模型。图4 和图5 分别为单轴压缩和单轴拉伸材料评估图。

图4 单轴压缩材料评估图

图5 单轴拉伸材料评估图

结果表明,二阶多项式模型(POLY_N2)拟合出的应力-应变曲线变化趋势与试验数据吻合较好,表明该本构模型可以较为精确地描述聚氨酯材料的力学性能;Mooney-Rivlin模型[11](POLY_N1)、三阶Ogden 模型[12](OGDEN_N3)和YEOH 模型[13](R_POLY_N3)拟合出的应力-应变曲线与试验数据相差较大,不适合用于描述聚氨酯弹性体的力学性能。因此,选用POLYO2模型描述该配方聚氨酯弹性体的本构关系,此模型的具体系数如下:D1=0.000 0,D2=0.000 0,C10=-21.258 0,C20=0.404 5,C01=28.856 3,C11=-2.319 4,C02=9.686 1。

3 聚氨酯护舷有限元建模及分析

对聚氨酯护舷进行非线性分析时,需要考虑3 种因素:①护舷在与船体碰撞时会发生较大变形,最大变形量可达到52.5%,更有甚者会超过52.5%;②聚氨酯材料为不可压缩的超弹性材料;③护舷内部自接触不连续。因此,该有限元分析面临材料非线性、接触非线性和大变形非线性三重非线性问题。

化工行业标准HGT 2866—2016[14]规定了橡胶护舷的分类、规格、尺寸、力学性能要求以及检验试验规则。结合此标准及相关参考资料,建立了型号规格为GD300H-1000L 的聚氨酯护舷的有限元模型,如图6所示。该护舷总高度为300 mm,底部厚度为40 mm,护舷底部宽度为540 mm。首先分配材料属性,其中上端红色线段代表码头或船体,其弹性模量远远大于聚氨酯橡胶,采用解析刚体,并采用ABAQUS 内部模块进行网格划分[15-17];其次将护舷底部固定,在刚体与护舷顶部设置接触并对护舷内圆部分设置自接触;最后对解析刚体施加垂直X轴向下的位移压缩护舷并分析求解最终结果。其中不可压缩聚氨酯材料采用CPS4R单元模拟,解析刚体采用CPS3 单元模拟,整体模型的单元数为1 740,结点总数为1 953。

图6 聚氨酯护舷的有限元模型示意图

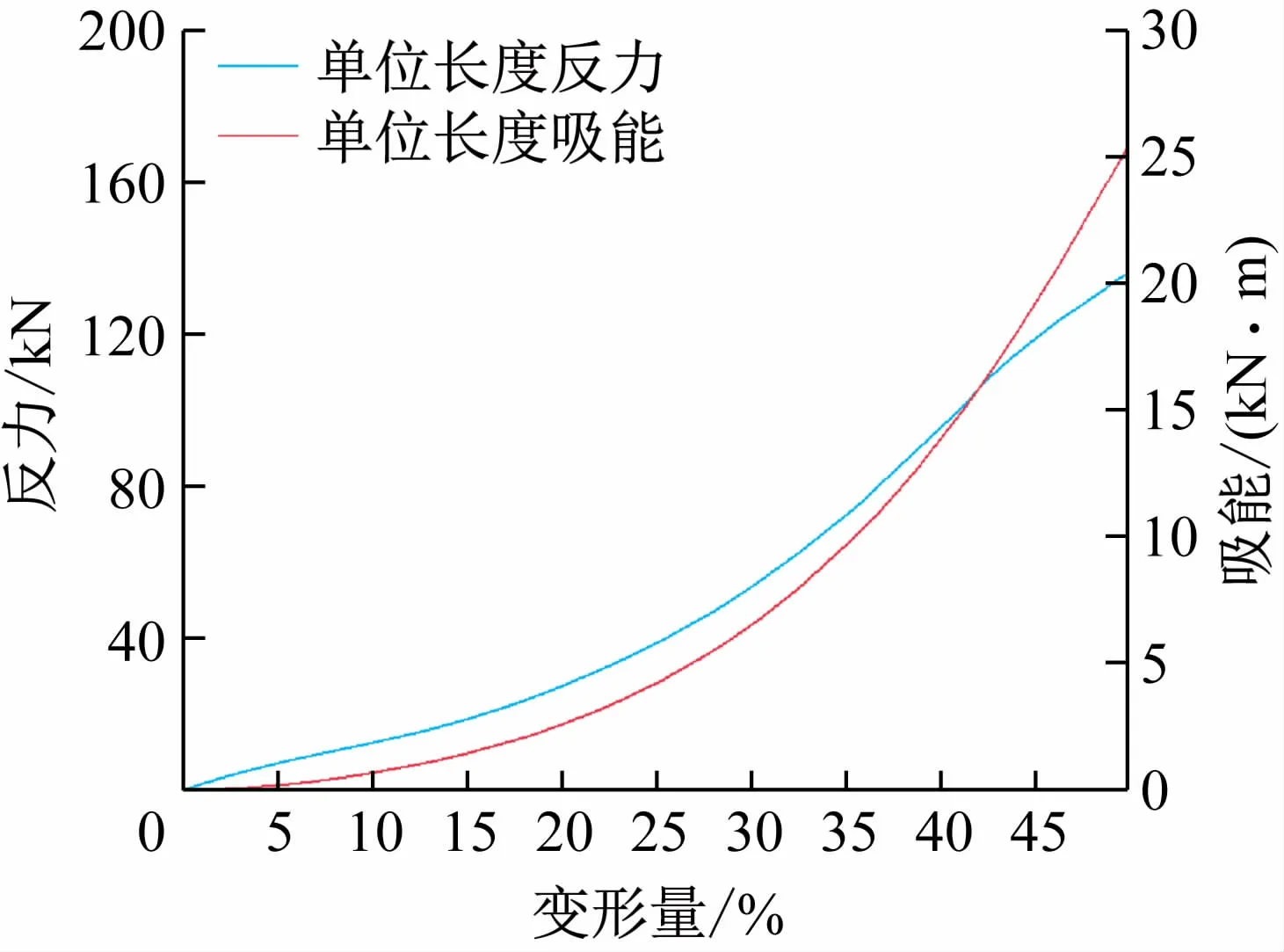

分析不同压缩变形量下聚氨酯护舷的反力,得到反力-变形量的关系如图7 所示。图8 所示为聚氨酯护舷在压缩变形时的应力分布云图。

图7 有限元分析得到的聚氨酯护舷性能曲线

图8 护舷变形过程应力云图

由图7 可知,在护舷压缩变形量0%~50%过程中,吸能量快速增加至25.47 kN·m,反力先快速增大,在变形量超过40%后,反力增速逐渐趋于平缓,在变形量为50%时,反力最大为136.11 kN。依据前述标准,要求吸能应超过15 kN·m,反力应小于386 kN。由此可见,有限元分析得到的反力与吸能两项指标都达到标准要求。

由图8 可看出,受压后MISES 应力主要集中在内圆水平方向直径处,最大应力值仅为18.51 MPa,远小于聚氨酯材料的许用应力47 MPa,表明该护舷产品在压缩过程中虽出现应力集中,但断裂失效风险较低。

4 聚氨酯护舷反力与吸能测试实验

测试装置如图9 所示,包括:聚氨酯护舷样品,夹具,滑轨,数据采集系统,电液伺服油源控制系统。测试原理为:通过夹具将聚氨酯护舷样品固定在测试平台的底板上,通过滑轨将底板送入加压区域,采用电液伺服油源控制系统施加载荷,最终通过数据采集系统监控反力、位移、施加载荷速度等信号,将检测相关信号传输到实验电脑上,实验人员通过监测数据进行记录。

图9 聚氨酯护舷测试实验平台示意图

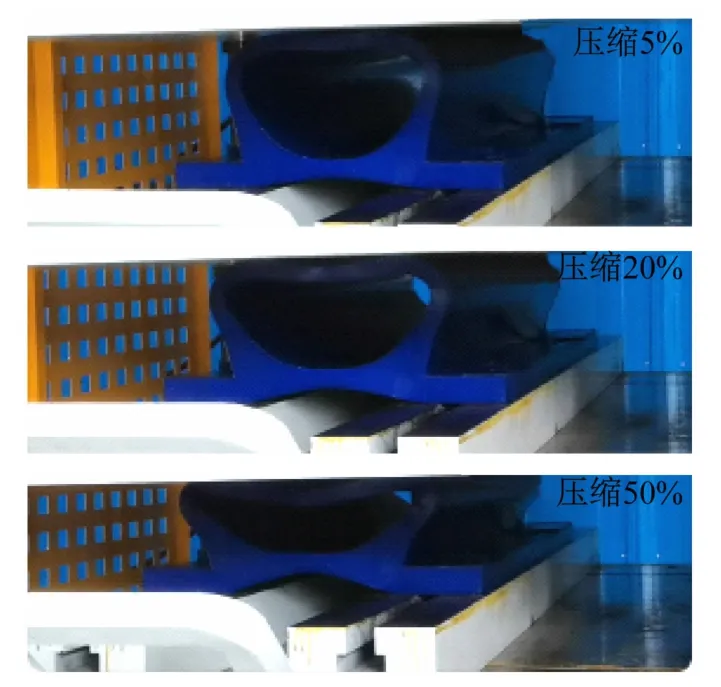

图10(a)为聚氨酯护舷性能测试现场图,图10(b)为GD300H-1000L型聚氨酯护舷样品。实验平台的加载速度为70 mm/min,标准高度为300 mm,最大载荷为400 kN,设计变形为50%,变形位移为149.513 mm,极限变形为160 mm。图11 为不同压缩率状态下的聚氨酯护舷。

图10 聚氨酯护舷性能测试装置及样品

图11 不同压缩率状态下的聚氨酯护舷

从上述实验过程可以看出,聚氨酯护舷在压缩率0%~50%过程中,其变形情况与前文有限元仿真得到的变形量大致相同,且未出现裂痕和破损的情况。通过数据采集系统提取实验测试数据,绘制其反力与吸能曲线如图12 所示。

图12 实验得到的聚氨酯护舷性能曲线

由图可见,在压缩率达到50%时,聚氨酯护舷的最大吸能量约为21 kN·m,最大反力为121.10 kN,平均反力为37.86 kN,均符合标准要求。对比有限元分析和实验测试结果,发现在吸能上,有限元分析与实验测试数据偏差4.6 kN·m;在最大反力上,有限元分析与实验测试数据偏差14.91 kN;在质量上偏差为0,具体数据如图13 所示。

图13 GD300H-1000L聚氨酯护舷仿真结果与实验结果对比

理论分析与实验结果存在偏差的原因包括:聚氨酯材料性能测试实验所用样品与产品性能测试时所用样品不属于同一批次,且成形工艺有所不同,导致材料本构模型与产品实际模型略有偏差;测量过程中,没有对产品底部完全固定,与有限元分析的边界条件有一定不同。但总体来说,实验结果与有限元结果都证实了该型号聚氨酯产品的反力与吸能两项指标都符合相关标准要求,两者误差尚在可接受范围之内。

5 结语

本文针对新型聚氨酯护舷产品进行了性能研究,完成了聚氨酯材料性能测试实验,并建立了其本构模型。基于ABAQUS软件对型号规格为GD300H-1000L的聚氨酯护舷进行建模分析,并搭建实验平台对聚氨酯护舷产品样品进行了性能测试,得到其吸能与反力数据,与仿真得到的数据进行对比,验证了理论分析的正确性。据此设计的聚氨酯护舷有限元分析及性能测试综合教学实验,能够加深学生对聚氨酯材料、聚氨酯护舷产品的了解,提高同学们运用有限元方法进行虚拟仿真分析能力,增强同学们实验操作技能,激发学生自主学习和独立思考的热情,拓展学生创新思维能力和理论联系实际的思维方式,有利于培养学生的科研实践综合能力。