PDMS微流控芯片光刻加工的套刻对准方法

赵幸福,冯泽宇,陈荣进,袁佳琪,赵晓晓

(南通大学医学院,江苏南通 226001)

0 引言

近30 年,微流控芯片技术发展迅速[1-2],与集成电路芯片加工工艺类似,光刻是其加工制作中的关键步骤[3-5]。复杂微流控芯片往往具有多个不同高度的通道结构,即多层通道结构[6-7],其制作工艺的阳模加工中,每次曝光都需要掩膜和硅片上已经光刻成型的图像进行对准,以保证每一层图形有精确的相对位置,此为套刻[8-9]。套刻精度是光刻的重要技术指标,光刻机英文名称即为掩膜对准曝光机(Mask aligner)[10-11]。在广泛使用低端光刻机进行的微流控芯片套刻加工制作中,套刻精度对操作工艺的依赖性更大。受高分子材料PDMS(聚二甲基硅氧烷)有伸缩性[12]及设备、显影工序等因素[13-14]的影响,PDMS 微流控芯片套刻加工对准精度要求相对不高[7],目前,系统的针对微流控芯片套刻对准工艺的报道较少。微流控芯片加工使用的套刻对准标记多是借鉴集成电路加工中使用的十字架、米字型、方框等结构[15],使用十字架对准标记。分析判断位置偏差仍有难度。然而,对准操作需要反复搜索标记、反复调整,耗时较长,初试者往往需数小时才能完成套刻对准,本文将开发高效的对准标记用于套刻对准操作。

套刻对准其操作时间较长并不意味着套刻对准精度的提升,对准也不是一个循序渐进的过程而是带有一定随机性,一旦调出更大偏差将会前功尽弃,往往操作10 min达到的对准效果比操作1 h 后的效果还要好。长时间显微操作还会造成的人员疲劳及资源浪费,降低效率。套刻对准的首要难题是掩膜、硅片之间有旋转偏差[16-17],伴有硅片偏离硅片台中心又会给旋转矫正带来困难,对于缺乏经验的操作者将是较大的挑战。光刻机显微镜下物体运动方向与实际不一致等,也加大了操作难度。本文将开发能够克服旋转偏差等不利因素并系统稳步实现套刻对准的操作工艺以及高效的对准标记,力争能为PDMS 微流控芯片套刻加工提供技术工艺参考。

1 实验设计

1.1 对准标记设计

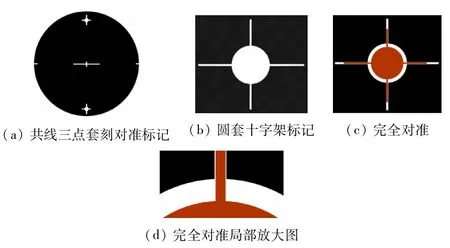

(1)对位位置对准标记使用。相对于较多使用的4 对准标记位点,本文使用如图1(a)所示共线的3 个对准标记做套刻对准。掩膜边缘设计两小圆套十字架结构处于掩膜对位位置,掩膜中央为十字架,用以标识中心位点,两小圆结构与中央十字架共线。用以对准的主要是此二小圆结构,对准时需兼顾两个标记,同时完全对准表示对准成功,缺一不可。

(2)对准标记的结构。如图1(b)所示,使用小圆套十字架结构作为对准标记。小圆与十字架同心,十字架(线宽15 μm)线段长度大于圆直径,以大于3 倍圆直径为宜。如图1(c)所示,对准时以掩膜、硅片十字架线条重合表示完全对准。圆套十字架结构对准标记中,圆便于识别,克服了传统使用的十字架标记线条较细不易被察觉的缺陷,便于快速找到标记进行对准。操作时,调整掩膜及硅片的位置先使两圆标记对准,此为粗对准,进一步以标记中小十字架细线做精对准(图1(c)、(d))。第2 层掩膜小圆面积应略大于硅片小圆(直径比约5∶4,图3(c)),便于透过掩膜观察小圆标记。这里,设计掩膜时两张掩膜的小圆对准标记应位于相同位置。

图1 不同对准标记示意图

1.2 套刻工艺中前后两次曝光掩膜、硅片原位安装

第1 层曝光与套刻时第2 层曝光两次硅片放置位置相同,两次掩膜安装位置完全相同也可实现套刻对准,此为另一种对准方法,可以把这一方法称为掩膜、硅片原位安装。掩膜台可以相对硅片台运动,两次曝光掩膜台相对硅片台的位置有变化将难以对准,所以这里掩膜的原位安装包扩两部分内容:①参照位置记号掩膜原位装在掩膜台上;②两次曝光中掩膜台相对于硅片台的位置一致,这里以掩膜台都置于硅片台的正上方为参照。安装为手动操作目测对准,虽然精确度不高,但可较大幅度消除硅片掩膜的旋转偏差,旋转矫正使用微调即可。此方法还能将掩膜对准标记尽量靠近硅片标记,便于透过掩膜快速找到硅片对准标记,大大降低粗对准难度。

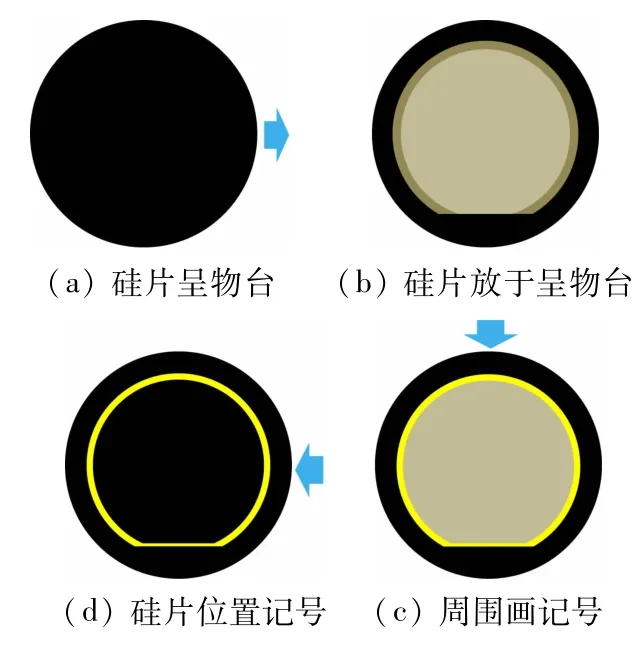

第1 层曝光时需要在掩膜台上做记号留下掩膜的位置信息,在硅片呈物台上做记号留下硅片位置信息,第2 层光刻即套刻时参照记号将掩膜、硅片放入第1层光刻的相同位置,将掩膜台置于硅片台正上方后可进行对准。曝光前需要做好位置记号,操作流程如下:①掩膜的位置标记及安装(图2)。先找到两掩膜X、Y轴与掩膜边缘的4 个交点(图2(a))。如图2(b)所示,固定掩膜时将此4 位点位置留在掩膜台上,第2 层曝光即套刻曝光时,参照此位置信息将第2 掩膜上的4 个交点与之对应安装好。②硅片位置标记。第1 层曝光时将硅片置于硅片呈物台中央,用记号笔描出边缘留下位置信息(图3)。第2 层曝光参照标记硅片、掩膜放入原位置。③第1 层曝光前,目测将掩膜台移到硅片台正上方,再进行光刻。第2 层曝光对准时也要先把掩膜台移到硅片台正上方。

图2 第1层光刻及第2层光刻(套刻)掩膜的原位安装

图3 第1层曝光时硅片安装及硅片位置标记

第2 种掩膜在安装台上的位置标记方法:掩膜为方形塑料片需要根据掩膜台大小修整其边缘,可顺便修剪出用对准标记结构。将用于套刻曝光的两层掩膜重叠对准并捏紧,把其直角拐角修剪成钝角结构(图4),可作为对准标记,选择对位位置两拐角修剪制作对准结构。第1 层曝光时沿钝角结构边缘画线留下掩膜位置信息,第2 层光刻时将掩膜放入同一位置即可。

图4 掩膜拐角修剪出钝角结构用于沿边缘做位置记号

1.3 微流控芯片套刻对准操作工序

第1 层曝光时按上文所述进行掩膜、硅片原位安装。目测将硅片及掩膜安装在中央位置,避免较大幅度偏离中心造成旋转偏差矫正困难,掩膜台移到硅片台正上方再进行曝光。曝光后要显影、坚膜以增加第1 层阳模结构的稳定性与独立性,如果不经显影直接涂第2 层胶而进行套刻会导致硅片标记不明显,第1层结构显影时出现“过显”或精密结构部分显影不充分的结果。第2 层曝光即套刻时,参照事先做好的位置记号安装硅片、掩膜(图2(b))。随后参照圆套十字架对准标记进一步进行对准:移动显微镜或光刻机工作台找到掩膜小圆标记,微调移动掩模台搜索硅片小圆标记,然后在掩模Y轴上扫描找到两对准小圆标记,分析掩膜、硅片旋转偏差,旋转硅片台进行矫正,然后微调移动掩膜台实现粗对准。旋转偏差的矫正要使用光刻机硅片台的旋转旋钮,是多层光刻的必备,单层光刻常不用此功能,旋转分为粗调与精调两种模式。遇到搜索小圆标记较为困难时,考虑是硅片中心偏离硅片台中心距离较大,应先进行硅片偏心矫正,也有可能是掩模偏心造成,应再次把硅片、掩模安装在中央位置,参照硅片中央十字架对准标记,分析、矫正掩膜、硅片与中心的偏差,再调整矫正旋转偏差。参照两圆套十字架对准标记的十字架线条进一步进行精对准,最后,硅片与掩膜接触并压紧,实施曝光。

套刻前,如果对准标记较小,可以用彩色水笔在SU-8 光刻胶对准标记位置涂布颜色扩大标记面积,便于快速捕捉到硅片标记,涂布的彩色可在显影前用不影响显影的溶剂除去。光刻结束,所有记号应及时除去以免影响下次光刻。使用接触式光刻机曝光前硅片与掩膜接触时可能会发生微量偏移,可以在小力度接触时进行矫正,然后加大接触力度即可。

2 结果与讨论

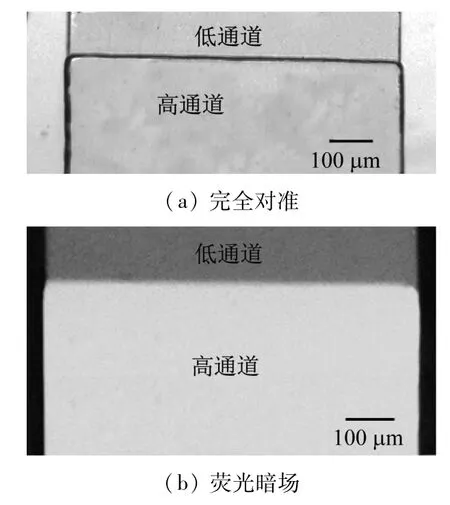

使用本套刻对准标记及技术工艺以分步进行的方式降低套刻难度,克服硅片与掩膜大幅度旋转偏差的困扰,减少大面积内反复搜索标记的工作量,可实现偏差小于5 μm的套刻对准。针对微流控芯片的套刻对准精度要求相对不高的特征,有必要开发出一套有别于对准标准严苛的集成电路芯片加工工艺的微流控芯片套刻对准技术工艺。微流控芯片套刻分为粗对准与精对准两个过程,由于精对准要求不高,粗对准难度相对更大,本技术方法能够有针对性地降粗对准难度,减少操作时间,也使得操作者有更多的精力投入到精对准中以提高对准精度。此对准方法应用在JKG-2A 型国产曝光机上可常规实现偏差小于5 μm 的套刻对准,满足绝大多数微流控芯片的应用,效果与使用进口光刻机ABM.Inc.Mask Aligner 无差异,操作时间可控制在0.5 h内。图5 为使用此对准方法制作的芯片结构结果,对准偏差约2.5 μm,两图对准通道设计宽度一致(760 μm),高、低通道高度约为90、45 μm。图5(b)所示为芯片加工经过曝光、显影及坚膜,两通道宽度出现差异,高通道比低通道宽约5 μm,这种偏差是由芯片曝光、显影加工及材质造成,非对准操作偏差。本文介绍的对准方法适于PDMS微流控芯片的套刻加工制作。

图5 使用此套刻对准方法制作的微流控芯片结构图

圆套十字架对准标记的优势:与常用的十字架、米字型等对准标记相比,圆形扩大了标记面积,方便透过掩膜找到硅片上的标记,也更易于识别。圆形可视为放大了的点,能更为形象的代表标记点,比使用十字架代表“点”更为直观,方便在对准操作中实时判断标记点的位置。圆套十字架标记结构中圆形有面积用来进行粗对准,其十字架线条较细用以进行随后的精对准,如此能充分发挥标记结构中“面”与“线”各自的优势,并把难度较大的对准操作分作两步进行,先粗对准后精对准,从而有效降低难度、提高对准效率。

掩模、硅片的原位安装促进对位的对准标记对准的使用,使搜索标记主要沿Y轴进行,加快操作速度,针对需要多次往复寻找标记及大范围内“扫描”标记的对准过程,可以减少大量工作,避免使用多个对准标记时顾此失彼的结果。对位标记也利于掩膜、硅片间旋转偏差的分析、矫正。

套刻工艺中掩膜、硅片原位安装设计能有效克服旋转偏差的难题,方便快速找到硅片对准标记实现对准。对准工作在曝光前的掩膜、硅片安装环节即开始,也是对套刻对准工作的分步,以降低难度稳妥实现对准。初学者可按部就班地使用此方法完成套刻对准,0.5 h内能完成偏差小于5 μm的对准工作,操作的稳定性、时效性高。微流控芯片加工套刻对准中粗对准相对难度较大、耗时多,主要由硅片、掩膜偏离工作台中心的偏心偏差及旋转偏差造成,而此掩膜、硅片原位安装设计能有效克服这些缺点,在安装准备阶段就将掩膜、硅片标记相互靠近,便于快速找到对准标记完成对准,有此操作往往可以跳过粗对准操作步骤直接进入精对准,从而有针对性地降低粗对准难度。

文中设计并使用了两套对准方案:先是使用第1层曝光与第2 层曝光(套刻)掩膜、硅片的原位安装,再使用处于对位的两小圆对准标记进一步完成的粗对准与精对准。使用两套对准方案对准精度及操作效率更有保障,而且两套方案并非相互孤立而是有协同作用,实施有先有后,第1 方法的实施对第2 方案有促进作用,两者结合使用成效显著。第1 对准方法亦可看作是粗对准操作的分步,例如,第1 对准方案可以使掩膜标记与硅片标记靠得较近,便于发现小圆标记并进行粗对准。如此,曝光前做好系统而充分的准备工作,套刻光刻时便得心应手顺利完成套刻对准。

3 结语

本文提出适用于使用低端光刻机进行的微流控芯片套刻加工对准技术方法,历经了多次优化与实验验证,设计了高效的对准标记及多步骤套刻对准工艺,有针对性地使微流控芯片套刻加工对准工作中粗对准操作难度降低,能稳定及更为快速实现高精度套刻对准。通过对套刻对准操作进行分步,将较难的套刻对准操作转化为较为规范并相对容易的多步骤操作,提高了操作的稳定性、时效性、套刻精度及成功率,可为PDMS微流控芯片套刻加工提供技术工艺参考。