鞍钢180 t转炉干法除尘工艺实践

曹祥,刘鹏飞,乔冠男,何海龙,王一名

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

钢铁冶炼伴随着大量副产煤气的产生,转炉煤气是炼钢最重要的副产品之一,回收利用好转炉煤气对炼钢节能降耗、减轻环境污染意义重大。与传统的湿法除尘(OG)相比,干法除尘(LT)具有除尘效率高、能源消耗和运行费用低、使用寿命长、维护维修少的优点。特别是在降低新水消耗、能源消耗方面具有明显优势,可将转炉煤气含尘量降到15 mg/m以下。该技术于20世纪60年代末期开发成功,并于1969年在德国萨尔茨吉特钢厂被首次应用。1997年,宝钢在国内率先引进了煤气干法除尘技术并在其第二炼钢厂2座250 t转炉上应用。由于引进国外成套技术装备一次性投资巨大,加上煤气卸爆等技术问题在较长时期内未能有效解决,导致转炉煤气干法除尘技术在国内未能推广应用。

近年来,随着国家对环境保护要求和烟气排放标准的不断提高,转炉干法除尘工艺技术逐渐成熟。各大钢厂逐步引进干法除尘工艺,防止干法除尘工艺卸爆的控制技术也趋于成熟。鞍钢股份有限公司炼钢总厂三分厂(以下简称“三分厂”)有2座公称容量180 t的转炉,2014年在鞍钢首次引进干法除尘系统。应用初期,由于新工艺、新系统处于磨合期,而且受到铁水硅含量等外界条件的影响,转炉冶炼过程中干法除尘系统极易出现卸爆,影响了生产顺行,因此对干法除尘工艺进行了优化控制,本文对此作以介绍。

1 转炉干法除尘工艺概况

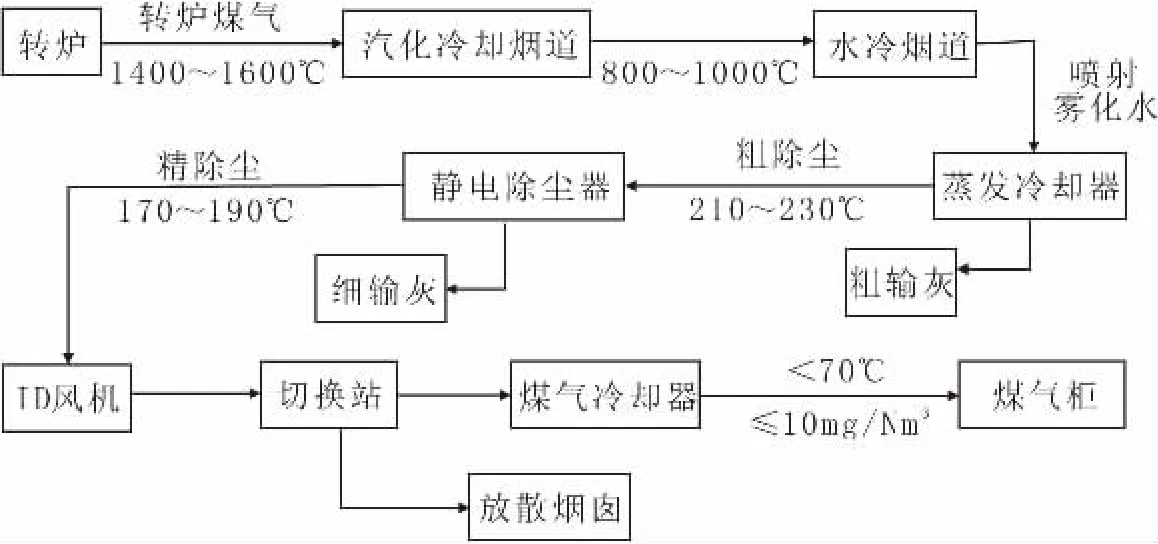

转炉干法除尘工艺流程如图1所示。转炉煤气(1 400~1 600℃)经烟罩收集后进入汽化冷却烟道,通过热交换将高温煤气热量回收,使转炉煤气温度降至800~1 000℃,然后由水冷烟道进入蒸发冷却器,喷射雾化水进行二次降温和粗除尘。经过冷却后的煤气温度降至210~230℃,再进入到静电除尘器中进行煤气精除尘。净化后的煤气由轴流风机加压,将合格煤气经煤气冷却器降温至70℃后,进入转炉煤气柜回收。

图1 转炉干法除尘工艺流程Fig.1 Process Flow for Dry Dedusting Process by Converter

2 卸爆原因分析

可燃气体和空气或氧的混合比在爆炸极限的范围之内,且混合时的温度在最低着火温度以上时会发生爆炸。转炉不连续吹炼的特性导致冶炼过程中产生的CO和少部分O易同时进入静电除尘系统,当两种气体混合且体积分数满足φO>6%、φCO>9%时,如果遇到火花或明火就会产生化学反应而形成燃爆。另外,若烟气中存在H,且满足 φH>3%、φO>2%时,遇到火花也会产生燃爆。

三分厂仅2015年1~5月转炉就发生22次卸爆,如表1所示。由表1可以看出,卸爆一般发生在吹氧初期和二次下枪时期。每次卸爆之后需要处理近20 min才能进行再次吹炼,不仅损坏设备,还极大地影响了生产节奏,降低了转炉生产效率,导致转炉经济指标下滑。

表1 2015年1~5月期间卸爆情况Table 1 Explosion Venting Situation from January to May in 2015

分析除尘卸爆的原因如下:

(1)转炉开始吹炼时氧气流量和冲击深度过大,造成炉内反应过于激烈,一氧化碳生成速度过快,在静电除尘器内部与开吹前烟道中的空气混合,从而在静电除尘器内产生爆炸。

(2)转炉因故障抬枪后二次下枪,氧枪冲击深度不够,下枪后氧气流量大,碳氧未完全反应,导致游离的氧气进入静电除尘器内产生爆炸。

(3)转炉下氧枪开吹后,铁水未打着火,烟气中的氧含量过高,导致游离的氧气进入静电除尘器内产生爆炸。

因此,转炉冶炼开吹时需要达到良好的吹炼效果,提高氧气利用率,在保证打火状态的条件下,降低一氧化碳的生成速率,减少未充分燃烧的氧气进入到静电除尘器中,才能避免卸爆,所以需要对氧枪与炼钢熔池的相互作用进行研究并优化。干法除尘的特点是连锁条件多且复杂,某一个条件出现故障便会产生停止吹炼的信号,导致自动抬枪,限制生产。消除故障后二次下枪时,由于吹炼进入中期,炉内温度较高,CO生成速度较快,因此,二次下枪时易出现连续卸爆事故,造成生产中断,炉内钢水热回收的恶性事故。所以,还需要三维模拟分析汽化冷却烟道全程的烟气量,开展气体混匀实验,制定二次下枪造氮幕控制卸爆技术,保证生产的顺行。

3 转炉氧枪与炼钢熔池相互作用的研究

转炉吹炼过程中,要确定合适的氧枪枪位和供氧流量,在此基础上,熔池才能具有合适的冲击深度。结合转炉氧枪顶吹冲击坑形态水模实验进行分析,确定最佳的氧枪枪位和流量。

3.1 熔池流场

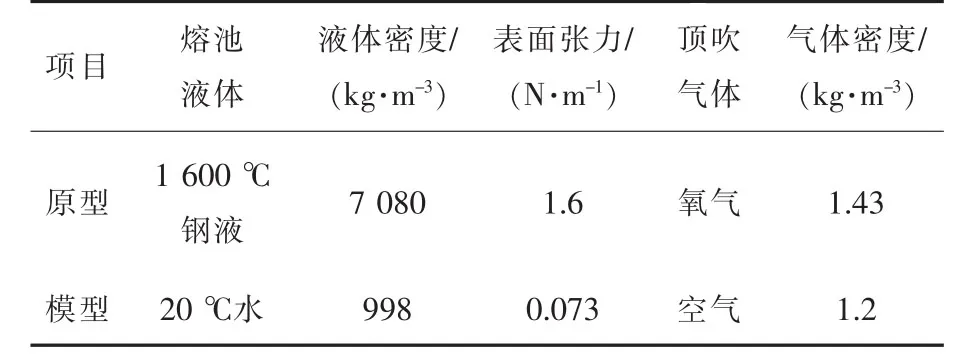

采用染色显示法显示熔池流场。表2为水模实验原型和模型的介质对比。

表2 水模实验原型和模型的介质对比Table 2 Comparison of Mediums for Original Model and New Model in Water Model Experiment

3.2 流量分配方案

使用氧枪理论流量如下:

根据相似原理可知实验的相似准数为修正的Froude准数,其表达式为:

式中,υ为气流速度,m/s;ρ为气体密度,kg/m;g 为重力加速度,m/s;d为特征尺寸,m;ρ为液体密度,kg/m。

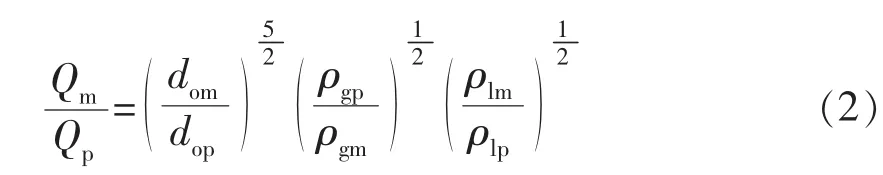

由 Fr’=Fr’可得:

式中,Q为模型的气体体积流量 (标态),m/h;Q为原型的气体体积流量 (标态),m/h;d、d分别为模型和原型的特征尺寸,m;ρ、ρ分别为模型和原型的气体密度,kg/m;ρ、ρ分别为模型和原型的液体密度,kg/m。

水模实验采用的几何相似比为1:5.9,Q=44 000 m/h,将有关参数代入得到Q=44 000 ×0.003 16=139.04 m/h。

3.3 搅拌能量分析

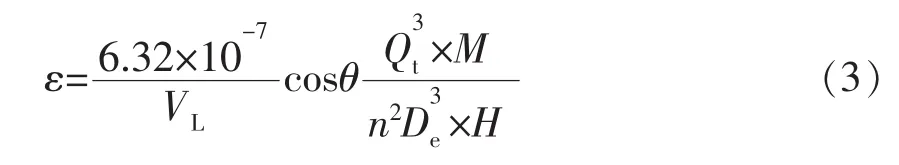

根据射流对熔池的搅拌能 (甲斐干公式),射流对熔池的冲击能量ε为:

式中:V为炉渣体积,m;θ为喷口夹角,°;Q为氧气流量,m/h;M为气体分子量;n为喷口个数;D为喷口出口直径,m;H为枪高,m。

在实际冶炼过程中,氧枪射流的出口流速为超音速,而在冷态模拟实验中,模型的流量是根据相似原理计算出来的,根本达不到超音速。由于枪位的几何相似,会使得模型氧枪射流的中心流速偏低而造成射流与熔池的接触面积增大,使得冲击深度过低,冲击面积过大。需根据几何相似比例算出枪位,减去枪位修正项:

式中,L为超音速核心段长度,m;x为设想亚音速喷嘴与超音速核心末端的距离,m;Ma为马赫数。

具体计算为:

式中,d为喷嘴侯口直径,m;P为喷嘴前的滞止氧压,MPa;ν为射流出口速度,m/s; d为喷嘴出口直径,m,α 为音速,m/s。

由式(5)、(6)可计算出枪位的修正值,当 Ma=2.0~2.15时,枪位修正值为60~64 mm。由此计算出模型的氧枪枪位,选择不同氧枪枪位和供氧流量进行水模实验。实验开始前调节相机位置以保证相机焦点与初始液面在同一水平面,然后固定相机位置并在实验过程中保持不变。 当吹炼开始一段时间且熔池(深度172 mm)达到稳定后,利用相机记录冲击坑形态,视频记录时间约为20 s。

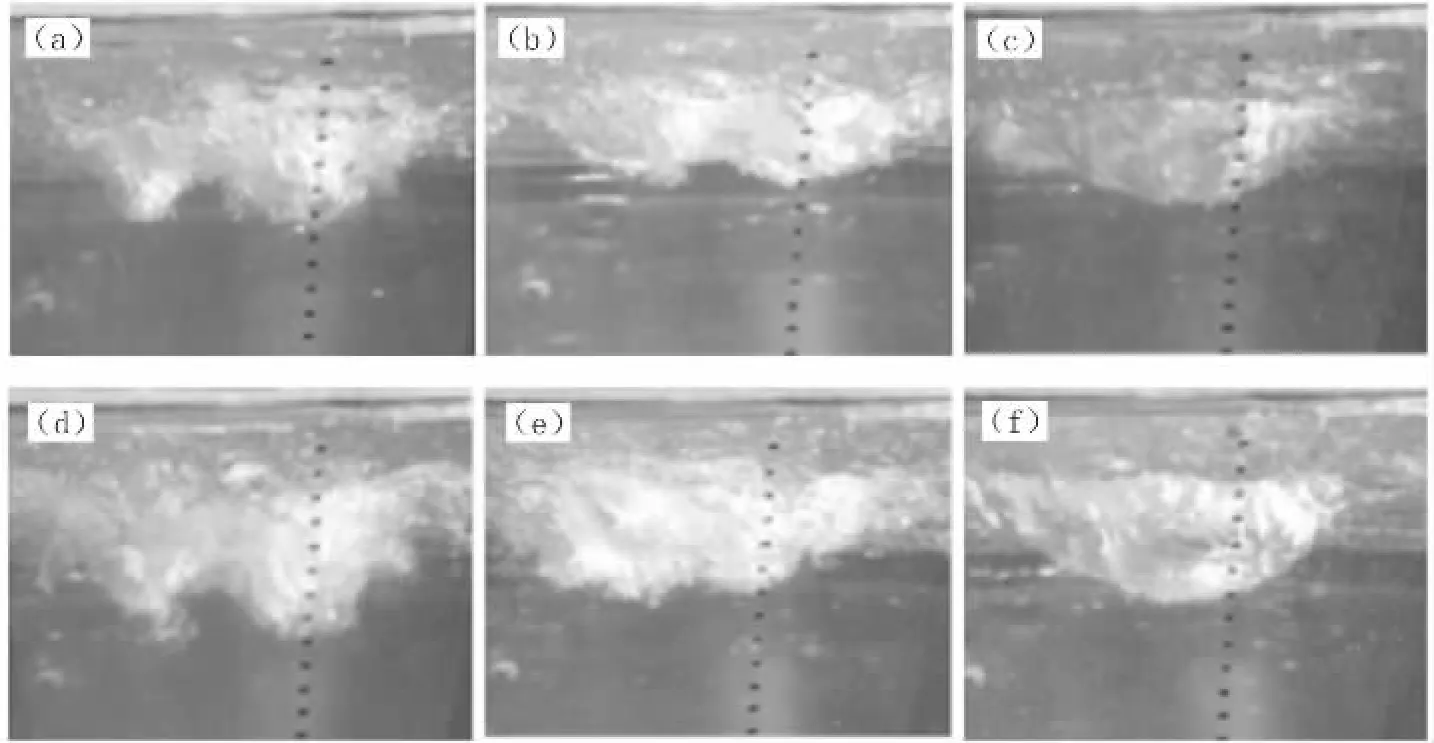

图2为不同供氧流量和氧枪枪位水模实验效果,表3为水模实验测定的氧枪冲击深度。由图2和表3可以看出,在一定的供氧流量下,随着枪位的提高,冲击深度不断减小;在一定的枪位下,随着流量的增大,冲击深度不断增大。当供氧流量为140 m/h,枪位为250 mm时,冲击深度会急剧下降,冲击深度比只有31%;枪位为193 mm时,冲击深度比上升至55%。水模实验得出结论:流量为125 m/h,氧枪枪位为222 mm时,冲击深度比为40%,对熔池的搅拌效果最好。对应到原型中,氧枪枪位为2 000 mm,氧气流量为40 000 m/h。

图2 不同供氧流量和氧枪枪位水模实验效果Fig.2 Effects in Water Model Experiment under Different Oxygen Flow and Oxygen Lance Distance

表3 水模实验测定的氧枪冲击深度Table 3 Impact Depth for Oxygen Lance Determined in Water Model Experiment

4 烟气量模拟分析

4.1 全程烟气量三维模拟

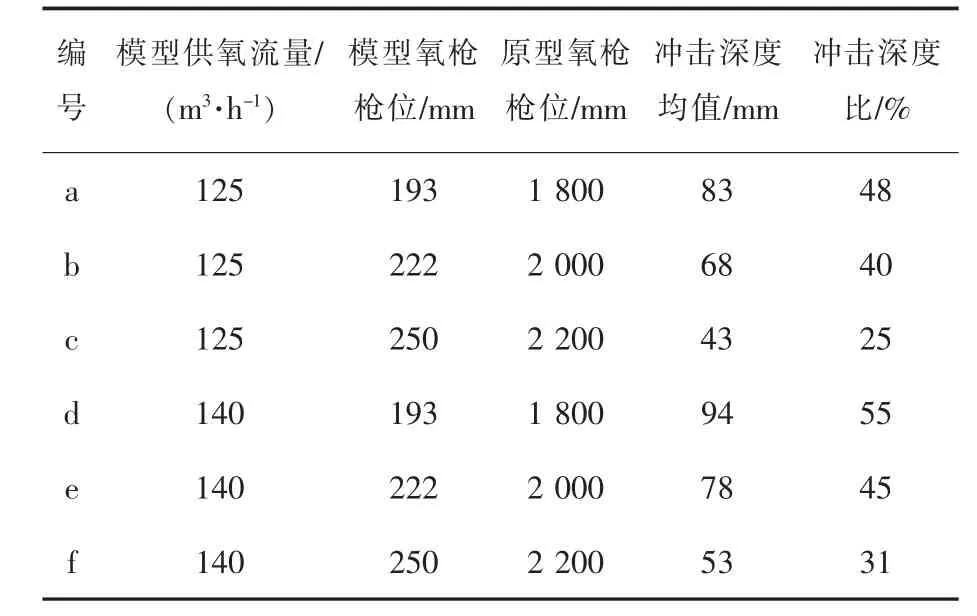

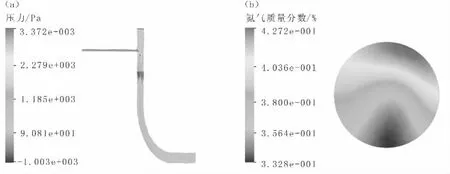

在汽化冷却烟道入口处,CO浓度较大,但由于其参与了燃烧反应,所以在近壁面处浓度略有减少。由于在活动烟罩吸入的空气量较少,烟气中的 CO含量则较大,故空气中的O很快被反应耗尽,烟气浓度分布如图 3(a)所示,颜色越深表示浓度越高。烟道出口处的烟气平均流速约为10 m/s,壁面处存在明显的速度边界层,烟气速度在壁面处为0。靠近烟道中心处烟气速度较大,空气紧贴着烟道壁面被卷吸进入烟道,烟气流速分布如图3(b)所示,颜色越深代表流速越快。

图3 烟气浓度和流速分布Fig.3 Distribution Situation for Flue Gas Concentration and Flow Rate

4.2 气体混匀实验

从以上烟气分布来看,一旦出现吹炼中断,由于炉内碳氧反应中断,烟气量减少,汽化冷却烟道内烟气温度和压力随之下降出现负压,造成活动烟罩吸入的空气量大幅增加。空气混入到烟气中,使氧含量增加,对此,在二次下枪前需造氮幕稀释烟道中氧含量。

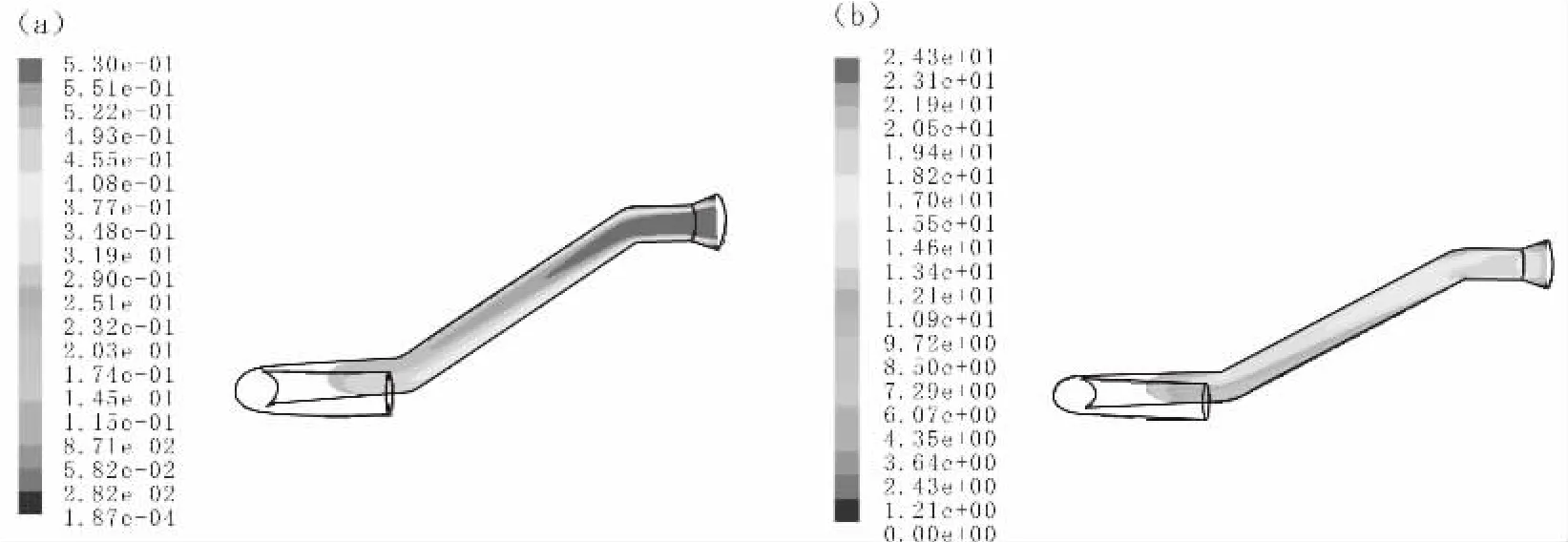

模拟初始条件下管道里的气体是转炉烟气,氮气进入后两种气体相互混合,图4为转炉烟气模拟模型与浓度截面图。浓度截面图的颜色代表气体浓度,浓度差很小时对应的时间就是混匀时间。为保证模拟精度,共采取三个不同的时间步长,开始采用较小的,前两个时间段共6 s,逐渐加大,最后一个时间段为12 s,计算时间共18 s,两种气体最大混合时间约18 s。由于实际气体是混合气体,气体扩散系数有所不同,因此实际混匀时间可能长于18 s。可以考虑将时间加一个系数,视为该时间段内的气体是未混合均匀的。

图4 转炉烟气模拟模型与浓度截面图Fig.4 Simulation Model for Flue Gas in Converter and Cross-sectional View for Its Concentration

5 采取的措施

5.1 优化转炉吹炼模式

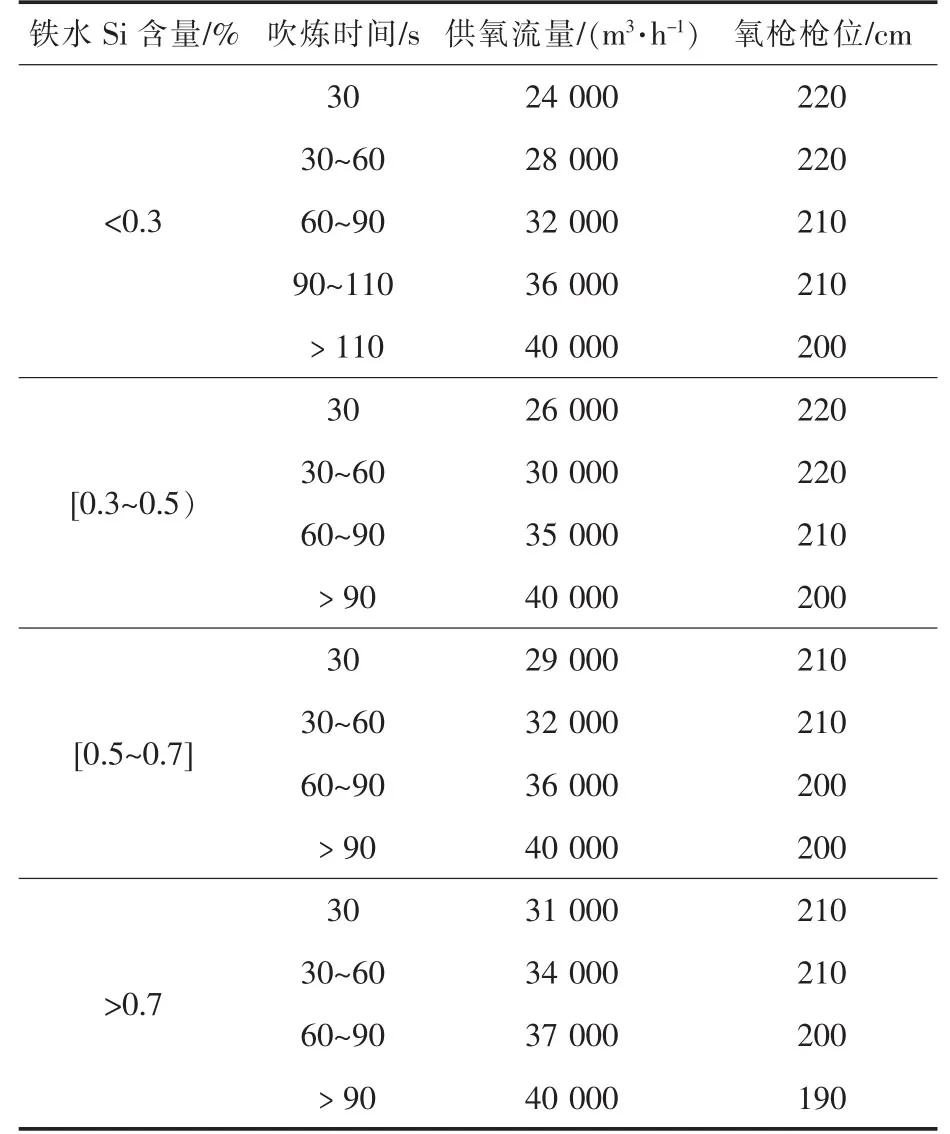

根据氧枪喷头特性,结合氧气与钢液两相分布规律的研究和干法除尘系统的生产实践,在吹炼过程中采用流量和枪位斜坡控制方案,即下枪初期,按吹炼自动步骤氧流量缓慢上升,根据时间自动调整氧枪枪位,保证在吹炼过程中产生的CO在炉口基本能完全燃烧变成CO。而CO气体形成一种活塞烟气柱,将CO和O混合控制在爆炸范围之外,优化后氧枪吹炼模式如表4。

表4 优化后氧枪吹炼模式Table 4 Blowing Mode by Oxygen Lance after Optimization

实现吹炼自动控制,稳定冶炼工艺操作,确保开吹点火成功,氧枪枪位和流量按设定值调整,降低熔池冲击深度减缓CO生成过快的问题,把开吹后烟气中一氧化碳浓度和氧气浓度排除在爆炸极限的范围外,并根据铁水条件硅氧化期结束进入碳氧反应时,把氧枪和流量调整到最好的搅拌效果,即氧枪枪位为2 000 mm,氧气流量为40 000 m/h。另外,当铁水Si含量>0.7时,为避免跑渣,氧枪枪位降低100 mm。

5.2 二次下枪造氮幕控制卸爆技术

由于故障造成抬枪后,强制控制转炉再下枪3 min,通过风机的运行将管道内残余的烟气抽净,再次下枪前打开氮气阀门向管道内吹入2 min氮气,混匀管道内进入的气体,从而稀释电除尘器内的氧气含量。下枪后控制初始氧气流量不超过正常值的1/2,持续1 min后,观测烟气分析仪氧含量值的变化,小幅度地分3~4次将氧气流量逐步提高到正常值,每次调整要间隔20 s。

6 取得的效果

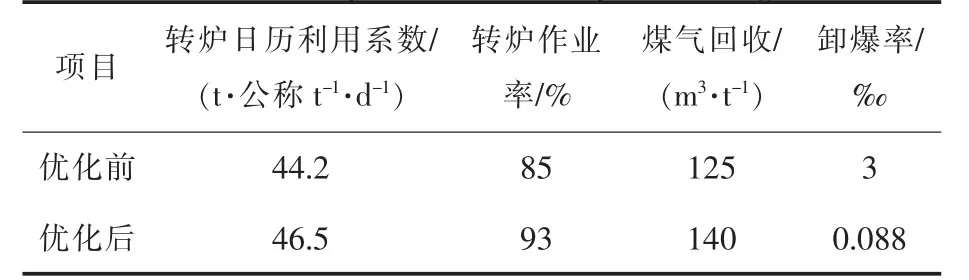

优化氧枪参数和采用造氮幕工艺稀释烟道内的氧含量后,稳定了转炉干法除尘工艺的操作,有效避免了电除尘器内部卸爆的发生,极大地减少了生产和设备事故的发生,提升了转炉的生产效率。干法除尘工艺优化前后转炉运行指标的对比见表5。

表5 干法除尘工艺优化前后转炉运行指标的对比Table 5 Comparison of Operating Indexs for Converter before and after Optimization of Dry Dedusting Process

由表5看出,干法除尘工艺优化后,卸爆率由原来的3‰降至0.088‰。2019年3月份至2019年9月份无卸爆事故发生,处于国际先进水平。

7 结语

鞍钢股份有限公司炼钢总厂针对180 t转炉干法除尘系统卸爆率高的问题,研究了氧枪与熔池的相互作用,开展了冲击坑水模实验模拟氧枪枪位与流量控制,模拟分析了烟道内烟气浓度与速度分布,优化了吹炼过程氧枪流量与枪位的控制,采取了二次下枪造氮幕控制卸爆的措施,结果卸爆率由原来的3‰降至0.088‰以下,提高了转炉干法除尘系统的稳定性,保证了炼钢和煤气回收系统的安全运行。