鞍钢鲅鱼圈7 m焦炉烟气脱硫脱硝技术应用实践

马银华,党平,崔晓波

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115000)

焦炉烟气中SO和NO排放指标能否达标对焦化企业非常重要。依据《炼焦化学工业污染物排放标准》要求,焦化企业焦炉烟气排放SO浓度≤50 mg/m、NO浓度≤500 mg/m、颗粒物浓度≤30 mg/m;而《关于推进实施钢铁行业超低排放的意见》中排放指标更为严格,要求SO浓度≤30 mg/m、NO浓度≤150 mg/m、 颗粒物浓度≤10 mg/m。鞍钢股份有限公司鲅鱼圈钢铁分公司炼焦部(以下简称“鲅鱼圈炼焦部”)装备有国内首批自主设计的先进7 m 52孔JNX-70-2型焦炉4座,设计年产焦炭255万t。正常生产状态下,焦炉以高炉煤气加热为主;高炉年修或者特殊生产状态下,焦炉采用焦炉煤气加热。为了适应国家环保要求和公司发展需要,实施绿色环保升级改造,打造绿色工厂,鲅鱼圈炼焦部以达到国家超低排放标准为目标,进行了焦炉烟气脱硫脱硝技术应用实践,本文对此作以介绍。

1 焦炉烟气排放现状

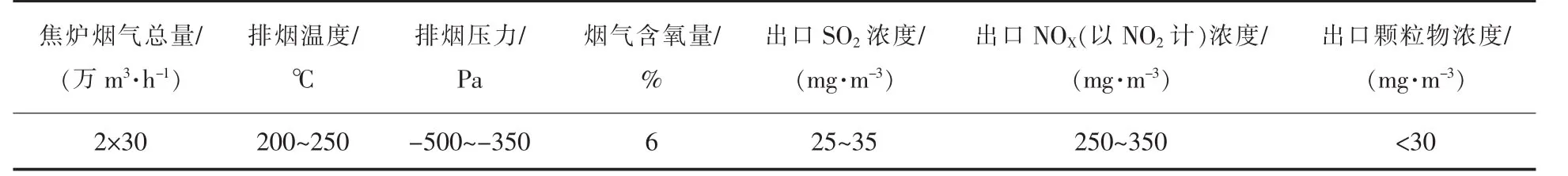

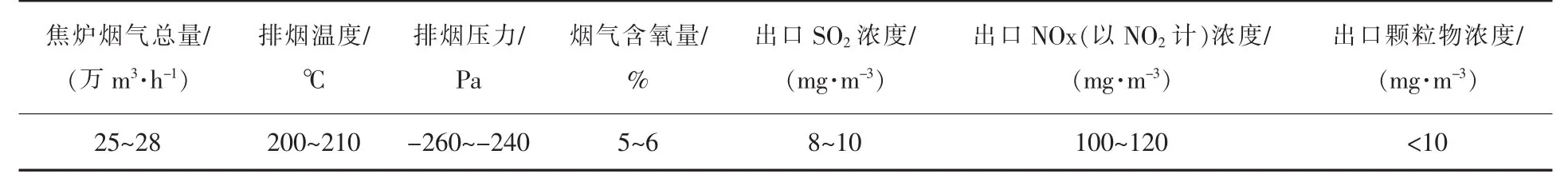

鲅鱼圈炼焦部4座焦炉编号分别为1、2、3、4, 其中 1、2和 3、4焦炉分别共用一座烟囱,焦炉燃烧后产生的废气分别通过两座烟囱排放。目前,焦炉采用高炉煤气加热,并辅助掺入少量焦炉煤气,掺混比例为2%~5%。鲅鱼圈炼焦部通过采取焦炉煤气脱硫工艺改进、增加焦炉辅助加热设备、对焦炉炉体进行密封等措施,从源头上控制了SO和 NO排放浓度,具体参数如表 1所示。

由表1可以看出,焦炉烟气排放指标能够满足国家基本排放标准要求,但焦炉烟气出口SO和NO浓度均无法满足国家超低排放标准要求。且实际生产中,由于焦炉炉体状况的老化和不稳定,常会出现SO和NO的波动,导致焦炉烟气排放指标不稳定。因此,鲅鱼圈炼焦部决定增加焦炉烟气脱硫脱硝技术装置,以达到国家超低排放标准要求,同时稳定焦炉烟气排放指标。

表1 鞍钢鲅鱼圈7 m焦炉烟气基本参数Table 1 Basic Parameters for Flue Gas from 7 m Coke Oven in Bayuquan Branch of Ansteel

2 焦炉烟气脱硫脱硝技术

2.1 工艺流程

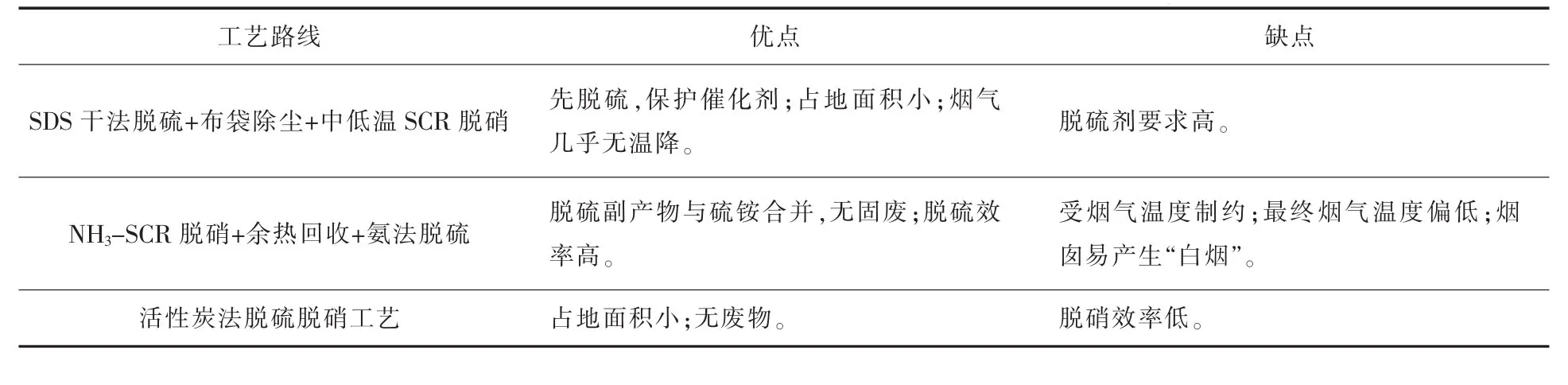

焦炉烟气处理是新兴领域,目前只有宝钢湛江等少数企业已初步运行焦炉烟气脱硫脱硝装置,且都在实践探索中。国内行业中几种焦炉烟气脱硫脱硝工艺路线对比情况如表2所示。

表2 国内行业中几种焦炉烟气脱硫脱硝工艺路线对比Table 2 Comparison of Several Desulfurization and Denitrification Processes for Flue Gas from Coke Oven in Domestic Steel Industry

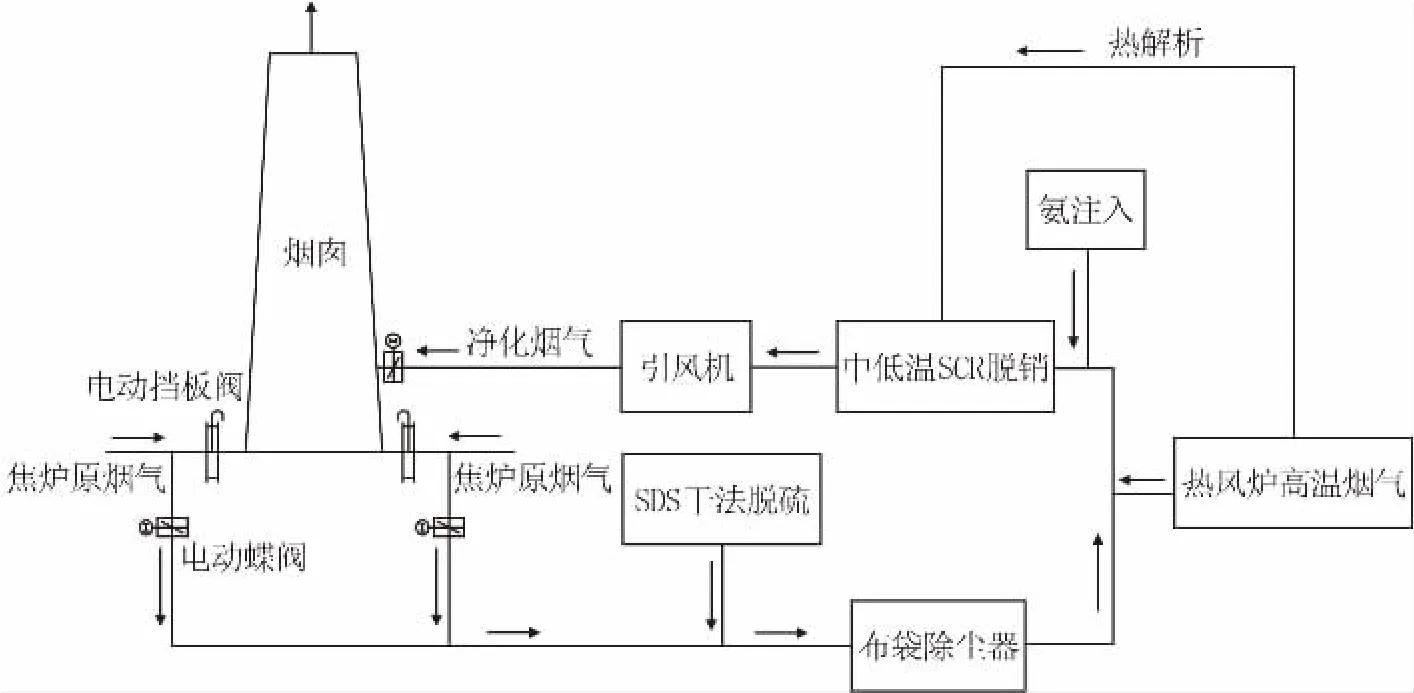

结合鲅鱼圈炼焦部焦炉烟气实际情况,选择SDS干法脱硫+布袋除尘+中低温SCR脱硝的焦炉烟气脱硫脱硝技术工艺路线,具体工艺流程见图1。

图1 焦炉烟气脱硫脱硝技术工艺流程Fig.1 Process Flow for Desulfurization and Denitrification Technology for Flue Gas from Coke Oven

由图1可以看出,该工艺路线为先脱硫后脱硝,这是由于烟气中SO浓度对中低温SCR脱硝催化剂的寿命有影响,进入SCR催化剂的烟气中SO浓度越低越好,因此需先脱硫。脱硫后烟气进入布袋除尘器,在进行除尘的同时去除烟气中焦油,这样有效防止了焦油堵塞催化剂,能够确保系统稳定运行。本工艺具有占地面积小,投资运行费用低、系统流畅、布置紧凑、运行稳定,运行维护工作量小等优点。

2.2 工艺原理

2.2.1 SDS脱硫工艺原理

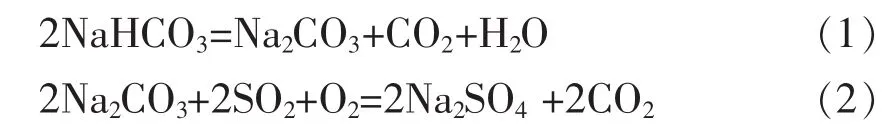

SDS干法脱硫工艺是将高效脱硫剂(20~30 μm)均匀喷射在管道内,在烟气的高温作用下,使脱硫剂在管道内被热激活,比表面积迅速增大。在这种情况下,脱硫剂会与烟气中的酸性物质充分接触,并与烟气中的SO等酸性物质发生化学反应,随后烟气在布袋除尘器的过滤下得到净化。相关化学反应为:

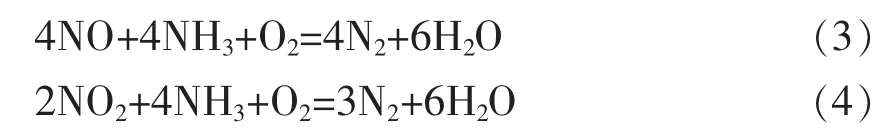

2.2.2 中低温SCR脱硝工艺原理

中低温SCR脱硝工艺为选择性催化还原工艺,选择性是指在催化剂的作用和氧气存在的条件下,NH优先和NO发生还原脱除反应,生成N和HO,而不和烟气中的氧进行氧化反应。脱硫后的烟气通过烟道进入SCR反应器,供氨系统向烟气中喷入氨气。在180~250℃的温度区间,烟气中的NO在SCR反应器中催化剂的催化作用下将与氨气发生化学反应生成N和HO。在SCR脱硝反应器内,NO与NO通过以下反应被还原:

2.3 技术特点

鞍钢鲅鱼圈7 m焦炉烟气脱硫脱硝技术具有以下特点:

(1)系统简单。SDS脱硫剂直接喷入管道,脱硫过程在管道和除尘器中完成,无需脱硫塔。

(2)一次性投资低。SDS技术流程简单,脱硫剂制备系统投资费用较低,也无需新建脱硫塔,一次性投资费用低。

(3)SDS脱硫工艺为干法工艺,副产物容易处理。

(4)SDS脱硫工艺不受焦炉工况的影响。在焦炉泄漏较严重时,焦炉烟气中的焦油含量会增加。在SDS脱硫工艺中,烟气中的焦油会和脱硫副产物一起被布袋除尘器收集下来。

(5)SDS脱硫工艺能充分满足烟气颗粒物的排放标准。烟气颗粒物可以通过脱硫工艺中的布袋除尘器过滤,完全能满足烟气颗粒物的排放要求。

(6)对其他酸性物具有很高的脱除率。对HCl、SO、HF等酸性物同样具有很高的脱除率。

(7)副产物产生量少,硫酸钠纯度高,方便利用。由于高效脱酸剂在管道内被热激活,比表面积迅速增大,与酸性烟气充分接触,发生物理、化学反应,因此,过喷量很少;同时副产物硫酸钠纯度高,更有利于副产物的利用。

3 应用实践及效果

3.1 开工达产实践

焦炉烟气脱硫脱硝系统的投产运行,关键点在于烟气切换过程中焦炉烟道吸力波动大,煤气燃烧不完全,易在烟道中积聚发生“爆鸣”事故。鞍钢鲅鱼圈7 m焦炉脱硫脱硝系统开工基本方案是:焦炉停止加热后进行烟气通道的切换,待焦炉满足恢复加热的条件后再逐步进行恢复加热及生产。具体步骤如下:

(1)烟气通道切换。①焦炉停止加热,停止出焦装煤操作;②脱硫脱硝系统烟气入口电动蝶阀、出口电动蝶阀全开,烟道电动挡板阀全关;③脱硫脱硝系统风机启动,并根据焦炉烟道吸力逐步提高风机能力;④焦炉恢复加热,恢复出焦装煤生产。

(2)脱硫系统运行。① 脱硫风机启动;② 研磨机启动;③ 螺杆进料装置启动;④ 脱硫剂仓下进料旋转阀启动;⑤根据焦炉烟道气出口SO浓度调整螺杆进料装置及进料旋转阀。

(3)脱硝系统运行。① 热风炉点火,调整加热煤气量,使进入脱硝塔烟气温度不低于200℃;②启动氨水流量泵;③根据烟气出口NOx浓度调整氨水流量泵流量。

开工过程发现,由于脱硫脱硝系统设备没有预热造成对焦炉烟气排出温度影响较大,为避免因此而造成的对焦炉生产的影响,对开工操作进行了细致的研究并修改,采取提前预热方式实现脱硫脱硝系统开工达产时间的进一步缩短,在安全基础上实现效益最大化。

3.2 运行效果

鞍钢鲅鱼圈7 m焦炉烟气脱硫脱硝系统实现安全稳定的开工运行,且各项排放指标均达到排放及设计要求,具体运行参数如表3所示。

表3 鞍钢鲅鱼圈7 m焦炉烟气脱硫脱硝技术运行参数Table 3 Operation Parameters for Desulfurization and Denitrification Technology for Flue Gas of 7 m Coke Oven in Bayuquan Branch of Ansteel

由表3可以看出,焦炉烟气出口SO和NO浓度波动范围大大缩小,焦炉烟气排放指标趋于稳定;且焦炉烟气排放指标已达到国家超低排放标准要求。

4 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司炼焦部进行了7 m焦炉烟气脱硫脱硝技术应用实践,工艺流程为SDS干法脱硫+布袋除尘+中低温SCR脱硝,脱硫脱硝技术开工操作简便、安全稳定,实现了一次性达产达效。系统投入运行后,焦炉烟气SO和NO排放浓度分别达到了8~10 mg/m和100~120 mg/m,颗粒物排放浓度<10 mg/m,均符合国家超低排放标准要求,同时稳定了焦炉烟气排放指标。