10CrNi3MoV船用钢板表面缺陷补焊工艺研究

张友鹏,赵刚,周洪庆,刘璇,李大航,朱义轩

(海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山114009)

10CrNi3MoV钢采用Ni-Cr-Mo-V系合金成分设计,具有较高的强度,良好的低温韧性以及较优异的焊接性能。 而含 Ni、Cr钢板表面形成的氧化铁皮很难去除干净,在轧制生产过程中钢板表面容易产生大小不一的压痕缺陷,降低了钢板的力学性能。为满足应用条件,必须进行焊接返修予以清除。因此,本文通过专用焊丝对缺陷位置进行补焊,综合评定了补焊工艺的可行性,解决了10CrNi3MoV船用钢板的此类表面压痕缺陷问题。

1 试验材料与方法

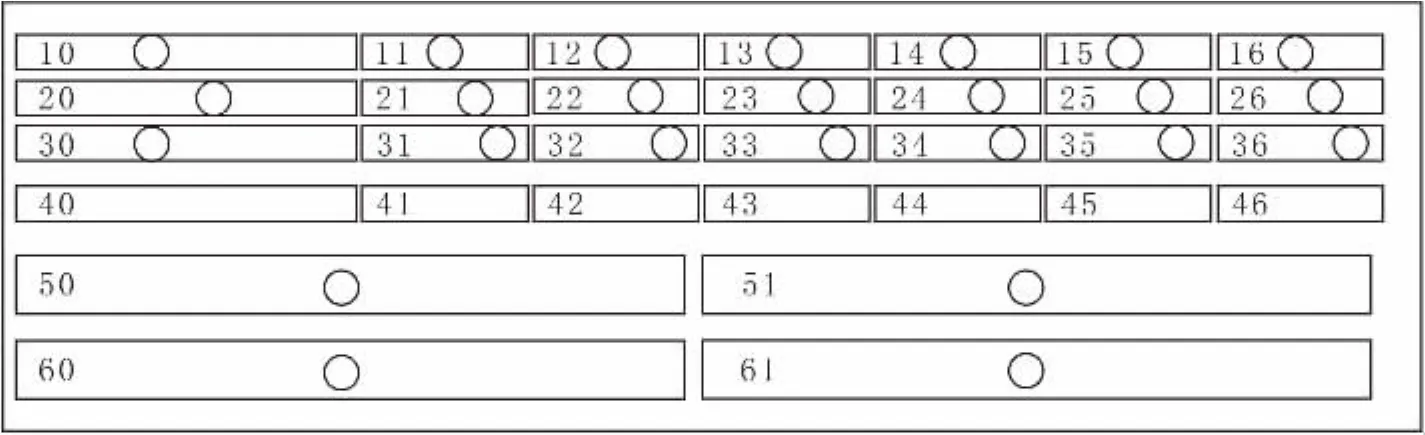

试验采用工业生产的调质态10CrNi3MoV船用钢板作为母材,截取尺寸为25 mm×200 mm×600 mm,钻取如图1所示的25个Φ10 mm、深1 mm的平底小孔模拟表面压痕,钻孔后进行手工补焊。在超声波探伤和磁粉探伤后,在图示位置截取试样进行试验。加工横向Φ10 mm圆拉试样,按照GBT 228.1-2010《金属材料拉伸试验第1部分室温试验方法》标准进行拉伸试验;加工25 mm×30 mm×280 mm正反弯曲试样,按照GBT 232-2010《金属材料弯曲试验方法》进行冷弯试验;取熔敷金属、HAZ及母材等不同位置的10 mm×10 mm×55 mm横向冲击试样,按照GBT 229-2007《金属材料夏比摆锤冲击试验方法》,进行低温冲击试验,冲击温度为-20℃、-84℃。金相试样采用4%硝酸酒精溶液进行腐蚀,在型号为DMI 5000M的光学显微镜上进行观察。利用QUANTA 400型扫描电镜观察冲击样的断口形貌。

图1 钻孔及力学性能取样位置Fig.1 Boreholes and Sampling Locations for Mechanical Properties

1.1 焊接方式

采用钨极氩弧焊的焊接方法,其焊接电弧稳定性好,焊缝成形优于其它弧焊方法,适用于10CrNi3MoV船用钢板的表面压痕类缺陷的补焊。

1.2 焊接材料

基于等强或低强匹配原则及化学成分相近原则,选择与10CrNi3MoV船用钢板等强或低强匹配的焊接材料,尽量降低碳、硫及磷的含量。对于焊后不再进行调质处理的10CrNi3MoV船用钢板,焊材的含镍量应低于2.5%。另外,加入微量的钛元素,可以利用第二相粒子钉扎奥氏体晶界,起到细化晶粒的作用。设计的焊丝化学成分如表1所示。

表1 焊丝化学成分(质量分数)Table 1 Chemical Composition of Welding Wire(Mass Fraction) %

1.3 焊接工艺条件

试验选用Φ2.0 mm焊丝,采用机械方式去除焊丝及待补焊部位内外30 mm范围内的油污、氧化膜及锈迹等。试验采用松下YC-500WX4型钨极氩弧焊设备进行手工焊接。补焊时,采用直流正接方式焊接,焊接一次成型,中间不断弧,一次收弧完成。保护气体采用99.99%的氩气。具体补焊工艺参数如表2所示。

表2 补焊工艺参数Table 2 Process Parameters for Repair Welding

2 试验结果与分析

2.1 超声波探伤试验

补焊部位经表面修磨后,对其进行超声波探伤。探伤时采用USN-60超声波探伤仪,探头频率为4 MHz,超声波探伤波形如图2所示。探伤结果表明,补焊部位内部无缺陷,但补焊位置底波存在衰减情况,这与超声波在补焊材料和基体的界面传播过程中能量损失有关。

图2 超声波探伤波形Fig.2 Waveforms in Ultrasonic Detecting

2.2 磁粉探伤试验

采用MP-A-2L磁粉探伤仪对试验钢板进行磁粉探伤,磁粉种类为黑水磁悬液,试片型号为A1 30/100,磁化方式为磁轭,磁化时间为 1~3 s,提升力>45 N,执行标准为NB/T 47013.4-2015。探伤未发现可见磁痕,表明补焊部位表面和近表面无缺陷。

2.3 拉伸性能检验

表3为10CrNi3MoV拉伸性能对比数据。焊接部位的屈服强度、抗拉强度、延伸率以及断面收缩率与母材性能相当,可见补焊对拉伸性能无影响,补焊后的拉伸试样断口位置都在母材上。表明补焊钢板各部位具有良好的强韧性。

表3 10CrNi3MoV拉伸性能对比数据Table 3 Correlation Data of Tensile Properties of 10CrNi3MoV Steel

2.4 冷弯性能检验

表4为冷弯性能数据。补焊试样正弯、反弯试验弯曲部分120°没有裂纹,180°不断,试样结果全部合格,试样受拉面熔敷金属、熔合线及HAZ处均无裂纹和其他缺陷。冷弯检验结果可以看出,以熔敷金属为中心的试样完好,致密性优良。

表4 冷弯性能数据Table 4 Data of Property by Cold Bending

2.5 低温冲击性能检验

10CrNi3MoV钢是低合金高强钢,这类钢随着温度的降低,韧性逐渐变差。因此有必要对其低温韧性进行研究。表5为低温冲击性能,标准规定的-20℃冲击功为80 J,断口纤维率为100%,而在熔敷金属为中心的冲击试样上出现冲击最低值165 J,对应的断口纤维率为100%,远高于标准规定值。标准规定的-84℃冲击功为47 J,断口纤维率为50%,而在熔敷金属为中心的冲击试样上出现冲击功最低值136 J,对应的断口纤维率为80%,依然远高于标准规定值。从补焊试验的-20℃、-84℃冲击功性能可以看出,补焊位置的低温冲击性能均远高于标准要求,且基本与母材相当。表明补焊部位具有良好的低温冲击韧性。

表5 低温冲击性能Table 5 Low Temperature Impact Property

2.6 金相组织

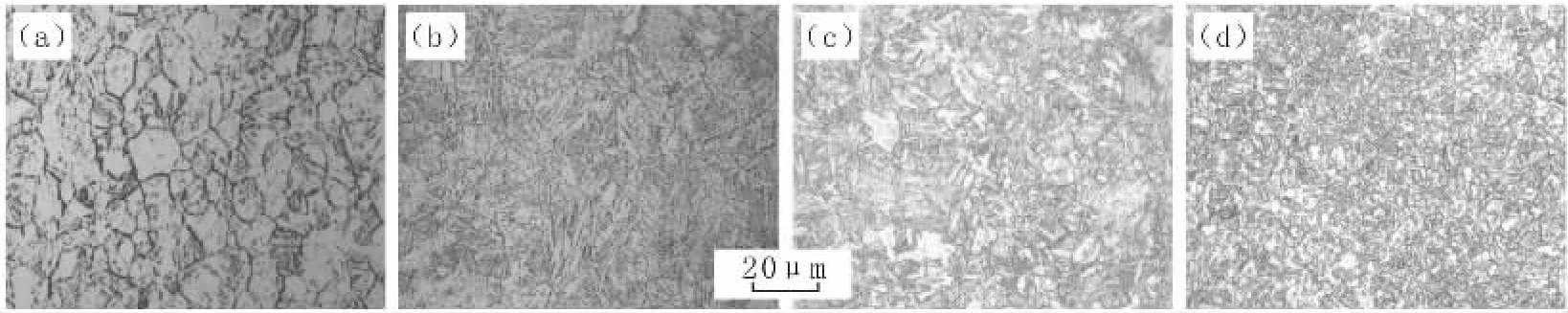

对冲击试验后的试样进行修磨,金相组织如图3所示。由于10CrNi3MoV基体中掺入的Cr、Ni、Mo、V等多种合金元素,提高了钢的淬透性,保证了淬火后马氏体的回火稳定性,并推迟了高、中温区的珠光体和贝氏体转变。 从图 3(a)可以看出试验钢母材为典型的回火马氏体组织;图3(b)是用苦味酸酒精腐蚀出的原奥氏体晶粒,可以看到晶粒细小,约为8.0级。由于熔敷金属中心处高温停留时间较长,冷却速度低,过冷奥氏体转变为铁素体和贝氏体组织,如图3(c)所示,熔敷金属金相组织为块状铁素体+针状铁素体+粒状贝氏体。由于补焊时采用了180 A的较大电流,HAZ冷却速度较低,避免了魏氏组织的出现,如图3(d)所示,HAZ金相组织为粒状贝氏体。补焊部位的金相组织同母材相比,熔敷金属、HAZ没有出现晶粒明显粗大的情况,也没有出现恶化性能的魏氏组织,金相组织均匀、致密,说明采用的补焊工艺措施是适宜的。

图3 金相组织Fig.3 Metallographic Structures

2.7 断口形貌

进一步对冲击断口试样进行SEM扫描,冲击断口形貌见图4。从图4(a)可以看出,试验钢母材的断口上布满了大量的等轴韧窝,显示典型的韧断形貌;从图 4(b~c)可以看出,熔敷金属、HAZ 的断口形貌均为准解理+韧窝断口。此外,熔敷金属处于冲击断口的SEM形貌见图4(d~e),可以看出在近表面位置,约0.5 mm深度内分布一些柱状晶组织,受其影响,纤维区产生了侧移。

图4 冲击断口形貌Fig.4 Appearance of Impact Fracture

由此可以推断,熔敷金属处的铸态组织形貌是造成该部位低温冲击性能较低的原因。总体而言,从断口形貌以及断裂形式看,试验钢母材、熔敷金属以及HAZ部位均具备良好的低温冲击性能。

3 结论

(1)10CrNi3MoV钢板补焊位置在焊接工艺条件下经探伤无缺陷。实验室开展系列实验表明,补焊钢板具有优异的拉伸性能,且拉伸试样断口均位于母材;正、反弯后试样受拉面熔敷金属、熔合线及HAZ处均无裂纹和其他缺陷;补焊部位的-20℃低温冲击功≥165 J、-84℃低温冲击功≥136 J,具有较高的韧性,与母材基本相当。补焊钢板的焊接各部位具有良好的低温韧性和高的强塑性匹配。

(2)通过钨极氩弧焊的方式并设计采用专用焊丝对10CrNi3MoV船用钢板进行补焊的工艺,用于解决表面压痕缺陷问题是完全可行的。同时该工艺易于实施的特点,对于Ni-Cr-Mo-V系等高附加值产品较为适用。