输电铁塔用耐候钢耐腐蚀性能研究

张瑞琦,渠秀娟,刘志伟,郭晓宏,钟彬,李琳

(1.鞍钢集团钢铁研究院,辽宁 鞍山 114009;2.鞍钢股份有限公司中厚板事业部,辽宁 鞍山114021)

目前,输电铁塔使用钢材主要为Q235、Q345、Q420热轧角钢及Q235、Q345普通热轧冷弯型钢,大气腐蚀占塔架总腐蚀损失的一半以上。输电铁塔通常用热浸镀锌作为防腐手段,成本耗费较大且污染环境。采用耐候冷弯型钢可以节省钢材用量,降低铁塔重量,可摒弃镀锌,直接裸露使用;耐候钢在使用一段时间后,表面形成一层与基体牢固结合的致密锈层组织,该层能够在一定程度上抵御大气中水气及有害离子的侵入,防止或极大地延缓基体金属进一步锈蚀,有利于保护环境,全寿命周期中社会和经济效益显著。

本文通过实验室成分设计、冶炼、轧制,研制出输电铁塔用耐候试验钢,采用不同耐腐蚀性能评价方法,对钢板在模拟海洋大气和工业大气环境下的耐腐蚀性能进行详细分析比较,以获得适合工业试制的输电铁塔用耐候钢。

1 试验材料与方法

1.1 试验材料

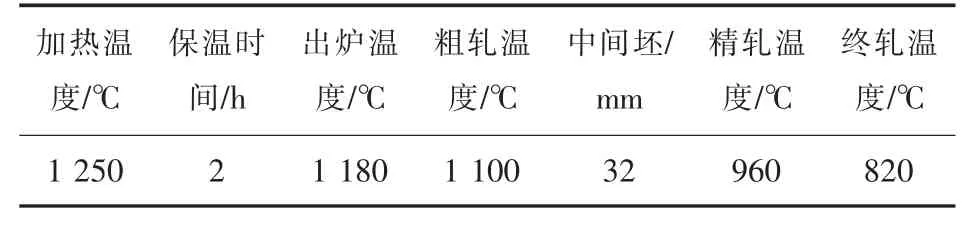

采用200 kg真空感应电炉冶炼4炉试验钢,使用Φ750 mm×550 mm高刚度热轧试验机组,经两阶段轧制成厚度为6 mm的成品。生产工艺参数如表1所示。试验钢化学成分如表2所示。

表1 生产工艺参数Table 1 Process Parameters in Production

表2 试验钢化学成分(质量分数)Table 2 Chemical Compositions of Tested Steel(Mass Fraction) %

1.2 试验方法

实地大气曝晒是评价耐候钢的耐腐蚀性能最常用也是最经典的试验方式,其优点是接近实际使用情况,缺点是试验周期长、速度慢、耗费巨大,为在短时间内对输电铁塔用耐候钢的耐腐蚀性能进行分析研究,本文采用实验室加速试验。输电铁塔使用范围遍布全国各地,所处气候环境包括海洋大气、工业大气、乡村田园大气等各种不同类型。因此,采用周期浸润腐蚀试验(TB/T 2375-1993《铁路用耐候钢周期浸润腐蚀试验方法》)、中性盐雾腐蚀试验(GB/T 10125-2012《人造气氛腐蚀试验:盐雾试验》)来模拟工业大气及海洋大气环境。周期浸润腐蚀试验通过试样在空气与特殊液体溶液中干/湿交替的腐蚀过程模拟在实际大气环境中的腐蚀状况,可以在较短的时间内预测材料的长期耐腐蚀性能;中性盐雾腐蚀试验是利用盐雾试验箱,在其容积空间内用人工的方法制造盐雾环境来对产品的耐盐雾腐蚀性能进行考核。其盐雾环境下氯化物的盐浓度很高,使腐蚀失重速率大大提高,得出结果的时间也大大缩短。此外,金属在大气中的腐蚀是一种电化学过程,采用电化学开路电位和阳极极化曲线测试材料基体的电化学行为,可用以评价材料的相对腐蚀倾向,电化学试验具有广泛性、实用性和易用性的特点。

1.2.1 周期浸润腐蚀试验

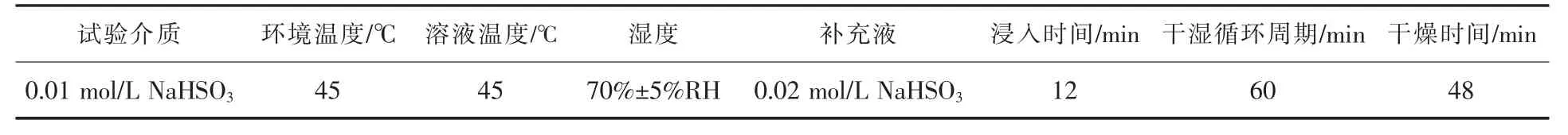

试验在苏南环试JR-A模拟浸蚀试验机上进行,考察4组输电铁塔用耐候钢与对比试样Q345B腐蚀72 h后的行为。试验条件见表3。

表3 试验条件Table 3 Test Conditions

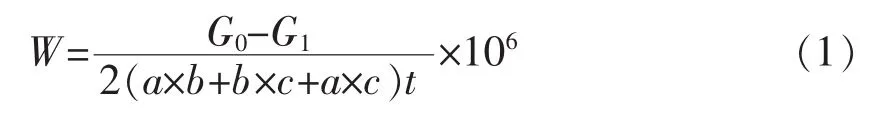

试样尺寸为4.5 mm×40 mm×60 mm,试验进行72 h后,对试片进行除锈,并每组测定5个平行试样,计算腐蚀失重速率,取其平均值。其中,腐蚀失重速率计算公式如下:

式中,W为腐蚀失重速率,g/(m·h);G为试样原始重量,g;G为试样试后重量,g;a 为试样长度,mm;b 为试样宽度,mm;c为试样厚度,mm;t为试验时间,h。

1.2.2 中性盐雾试验

采用Q-FOG循环盐雾腐蚀试验箱进行168 h试验,NaCl溶液浓度为5%(50 g/L),试样尺寸为4.5 mm×50 mm×50 mm。采用失重方法来评估金属的腐蚀情况,同样采用公式(1),每组3个平行试样取其平均值。

1.2.3 电化学腐蚀试验

采用美国EG&E公司生产的M398电化学腐蚀测试系统,分别用3.5%NaCl和0.01 mol/L NaHSO溶液模拟海洋大气和工业大气环境,进行 1、2、3、4试验钢和对比试样 Q345B 的电化学试验,通过研究输电铁塔用耐候钢的开路电位和阳极极化曲线预判其耐腐蚀性能,电化学试验装置采用三电极体系,工作电极 (研究电极)为待测试样,工作面积为1 cm,参比电极为饱和甘汞电极,辅助电极为铂丝网。所用化学试剂为去离子水配制的分析纯,试验温度(22±1)℃,扫描速度为0.5 mV/s。

2 讨论与分析

2.1 周期浸润腐蚀试验

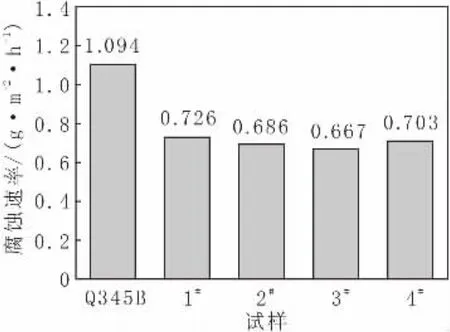

72 h 周期浸润腐蚀试验后,1、2、3、4试验钢和对比试样Q345B的腐蚀速率见图1。

图1 周期浸润腐蚀速率Fig.1 Corrosion Rate of Periodic Immersion Corrosion Test

从图中可以看出 1、2、3、4试验钢的腐蚀速率波动非常小。其中4试验钢的腐蚀速率最高为1.225 g/(m·h)。1~4试验钢腐蚀速率分别为 Q345B的33.0%、33.5%、32.4%、35.7%。结合表2中各钢样化学成分可知,在周期浸润腐蚀条件下,Ni含量增加对试验钢耐腐蚀性能无明显影响。Cr小于1.0%时,Cr含量增加对耐腐蚀性能影响不明显。综合可知,3耐腐蚀性能相对较好。进一步使用扫描电镜对试验钢锈层表面形貌进行观察,结果见图2。

图2 锈层形貌Fig.2 Appearance of Rust Layer

锈层表面形貌可以在一定程度上反映材料耐腐蚀性能的好坏,锈层表面越致密,裂纹孔洞越少,其耐腐蚀性能就越好。 1、2、3、4试验钢锈层表面均没有明显裂纹,锈层表面比较致密,阻碍腐蚀介质的进一步侵蚀。Q345B锈层表面粗糙松软、有肉眼可见裂纹,腐蚀介质会通过裂纹到达基体表面,持续引起基体腐蚀,加速腐蚀程度。

2.2 中性盐雾腐蚀试验

1、2、3、4试验钢和 Q345B 经 168 h 中性盐雾试验后,腐蚀速率如图3所示。

图3 中性盐雾试验腐蚀速率Fig.3 Corrosion Rate of Neutral Salt Spray Test

可知,在经过盐雾腐蚀后,3的腐蚀速率最低,1的腐蚀速率最高,1、2、3、4与 Q345B 的相对值分别为66.4%、62.7%、61.0%、64.3%,耐腐蚀性能优于Q345B。

2.3 电化学腐蚀试验

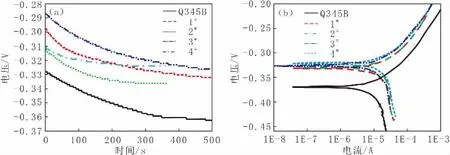

分别以0.01 mol/L NaHSO和3.5% NaCl溶液作为电解液,观察评估4种试验钢在模拟工业大气和海洋大气环境下的腐蚀行为。

在0.01 mol/L NaHSO溶液中进行电化学腐蚀试验,测得的开路电位和阳极极化曲线如图4所示。从图4(a)中可以看出,5种试样开路电位由高至低顺序为 3>2>1>4>Q345B,5 种试样发生腐蚀倾向性由小到大的顺序依次为 3<2<1<4<Q345B;Q345B的开路电位最低,腐蚀倾向性最大。4种试验钢之间互相电位差几乎相同,最高3和最低4试验钢差值约为0.06 V。从图4(b)的阳极极化曲线可以看出4种试验钢在工业大气环境下,耐腐蚀性能基本相同,均明显优于Q345B。试验结果与周期浸润腐蚀试验的总体趋势是一致的。

图4 电化学腐蚀试验(0.01 mol/L NaHSO3溶液)Fig.4 Electrochemical Corrosion Test(0.01 mol/L NaHSO3Solution)

图5为5种试样在3.5%NaCl溶液中进行电化学腐蚀试验,测得的开路电位和阳极极化曲线。从图5(a)可以看出5种试样开路电位由高至低顺序为 4>3>1>2>Q345B,5 种试样发生腐蚀的倾向性由小到大的顺序依次为 4<3<1<2<Q345B,4种试验钢互相间电位差相差极小,1、4试验钢最大差值在0.03 V之内;从图5(b)的阳极极化曲线可以看出,4种试验钢的耐腐蚀性能相差同样非常小,但均优于Q345B。电化学试验结果与中性盐雾试验结果的总体趋势是一致的。

图5 电化学腐蚀试验(3.5%NaCl溶液)Fig.5 Electrochemical Corrosion Test(3.5%NaCl Solution)

2.4 讨论

Cr是提高耐候钢耐腐蚀性能的重要元素,耐候钢中加入Cr可使腐蚀产物向非晶态转化,形成稳定化锈层;Ni是提高钢耐腐蚀性能的有效元素,加入Ni能使钢的自腐蚀电位向正方向变化,主要以NiFeO存在于尖晶石型氧化物中,促进了尖晶石向较细、致密结构转变,增加了钢的稳定性,但通常Ni含量大于3.5%才对Cl腐蚀较为有效;Cu是最早认识的耐腐蚀合金元素,无论在乡村大气、工业大气还是海洋大气中,含Cu钢都具有较普碳钢优良的耐腐蚀性能。关于Cu对改善钢耐腐蚀性能作用机理主要有三种:一为Tomashov提出的促进阳极钝化论,认为钢与表面二次析出的Cu之间的阴极接触,能促进钢阳极钝化,并形成保护性较好的锈层;另一种为Cu富集说,认为在基体与锈层之间形成以CuO为主要成分与基体结合牢固的中间层,具有较好的保护作用;还有一种说法认为Cu和P等合金元素一起改变了锈层的吸湿性,从而提高了临界湿度,这样也有利于提高基体的耐腐蚀性能。前两种解释都是基于Cu在钢的表面及锈层中的富集现象,因此这两种机制可能同时起作用。

本文中由于合金元素 Cr、Ni、Cu 的添加,1、2、3、4试验钢耐腐蚀性能无论是在模拟海洋大气还是工业大气环境下都优于Q345B。4种试验钢通过周期浸润腐蚀试验、中性盐雾腐蚀试验、电化学腐蚀试验可知,耐腐蚀性能差别微小,说明当Cr含量小于1.0%时,随着Cr含量的增加,对于耐腐蚀性能没有实质性影响。综合可知,3试验钢在不同腐蚀环境中的耐腐蚀性能略具优势。

3 结语

通过周期浸润腐蚀试验、中性盐雾腐蚀试验、开路电位和阳极极化曲线可知,无论是模拟海洋大气还是工业大气环境,4种输电铁塔用耐候钢耐腐蚀性能差别微小,处于同一水平,但皆明显优于Q345B。当Cr含量小于1.0%时,对1~4试验钢的耐腐蚀性能没有实质性影响;当Ni含量较低时,其变化对于耐腐蚀性能的影响不显著。综合分析,3试验钢耐腐蚀性能最优,适合工业试制。