氢氧化钠溶液对矿渣碱激发材料抗压强度影响研究

金 磊

(1.安徽理工大学土木建筑学院, 安徽 淮南 232001;2.安徽理工大学矿山地下工程教育部工程研究中心,安徽 淮南 232001)

碱激发材料通常以含硅酸盐或铝硅酸盐的工业固体废弃物为原材料,在强碱激发条件下产生强度并可在常温条件下养护成型。与水泥相比,碱激发材料具有生产工艺简单、可实现废弃物资源化利用,既降低能耗又减少二氧化碳排放等优点。然而碱激发材料也具有力学性能不稳定,强度发展需要高度依赖激发剂激发作用等问题。

目前,学者们致力于增强碱激发材料力学性能方面研究。文献[4]研究了多元工业废渣碱激发胶凝材料的力学性能,发现多元工业废渣复合可以发生耦合效应;文献[5]研究了多种激发剂对建筑垃圾砖粉的激发效果,发现氢氧化钙的激发效果最佳;文献[6]探索了矿渣掺量对碱激发粉煤灰-矿渣复合体系反应过程的影响,发现矿渣可促进体系中粉煤灰溶解及聚合反应。然而,已有研究主要集中在原材料种类对碱激发材料性能的影响,忽视了聚合反应环境pH才是影响碱激发材料强度发展的关键因素,而氢氧化钠掺量直接影响反应环境的pH。

因此,本文通过制备矿渣碱激发试件时掺入不同掺量的氢氧化钠,定期进行宏观力学性能测试,同时结合X射线衍射与傅氏转换红外光谱分析,研究碱激发试件强度变化规律,剖析强碱性激发环境下碱激发材料活性物质溶出与聚合规律,得出氢氧化钠的最佳掺量,充分发挥碱激发材料力学性能优势。

1 实验材料

1.1 实验材料

高炉粒化矿渣(GBFS)为S95级,满足用于水泥、砂浆和混凝土中的粒化高炉矿渣粉(GB/T 18046-2017)的要求。激发剂为液态硅酸钠与氢氧化钠,液态硅酸钠模数2.75、波美度37度,其NaO、SiO与HO 占总质量百分比分别为9.65%、25.22%与65.13%。氢氧化钠采用分析纯(纯度大于99.5%)。细骨料为中粗河砂,细度模数为2.7。实验用水为自来水。

1.2 实验配合比

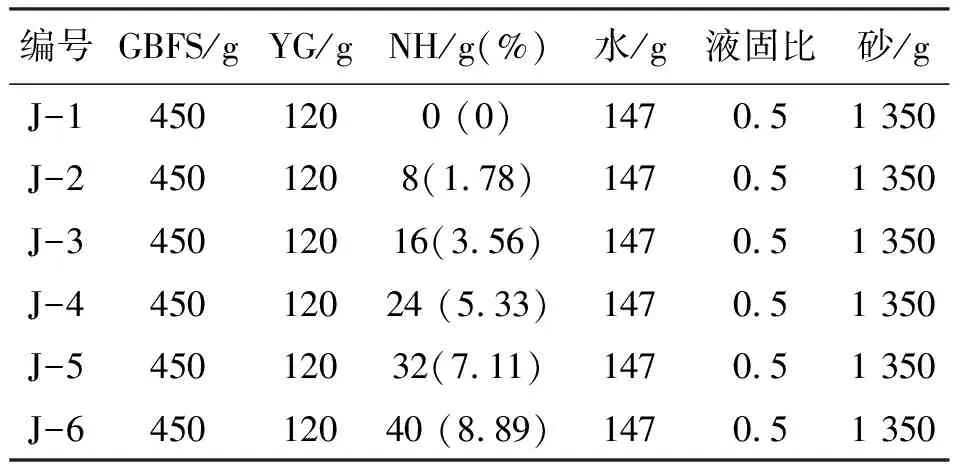

试件配合比如表1所示,液固比为0.5。J-1为对照组,未掺入氢氧化钠,检验液态水的激发作用。J-2至J-6添加不同掺量的氢氧化钠,检验不同碱度环境对试件力学性能的影响。

表1 试件配合比

2 实验方法

(1)试件的制备与养护

试件的制备参照水泥胶砂强度检验方法(ISO法)(GB/T 17671-2020)进行。以J-6为例,首先按表1配合比将氢氧化钠溶解到实验用水中,然后将矿渣置于搅拌机,加入氢氧化钠溶液先慢搅30s再快速搅拌30s,最后加入液态硅酸钠与砂一起快速搅拌60s。搅拌完成后浇筑至40mm×40mm×160mm的胶砂模具中。试件制备完成后立刻放入养护室,养护24h拆模,拆模后试件继续放入养护室,直至实验测试龄期。养护室温度维持在20±2℃,相对湿度大于95%。

(2)抗压强度测试方法

抗压强度测试采用DYE-300-10S实验机,参照水泥胶砂强度检验方法(ISO法)(GB/T 17671-2020)的标准进行,加载示意图如图1所示。由于碱激发试件具有早强特点而养护1d和3d的抗压强度为试件早期强度; 28d为试件标准养护龄期;养护60d的抗压强度为后期强度,所以检测试件养护1d、3d、28d与60d的抗压强度以展现试件不同阶段的抗压强度。试验加载速率为2.4±0.2kN/s,实验结果取6个数据的平均值。

图1 试件加载示意图

(3)微观检测方法

XRD采用D8 Advance型X射线衍射仪, 对净浆试件的矿物晶体成分进行分析,测量范围(2θ

)在5°~70°之间。 FT-IR采用VERTEX 80v 型傅里叶变换红外光谱仪及显微红外系统, 对净浆试件的分子组成结构与化学键类型进行分析,光谱范围为400~4 000cm。3 结果与分析

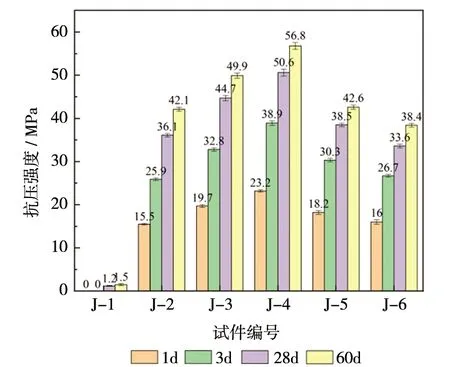

(1)抗压强度分析

图2为氢氧化钠激发试件抗压强度变化规律。由图2可知,氢氧化钠掺入后,试件抗压强度与未掺入氢氧化钠相比显著增长,且随着氢氧化钠掺量的增加,试件不同龄期的抗压强度均呈现先增后减的趋势。当仅以水为激发剂,J-1经过3d养护无法产生强度,并且随龄期增长,养护60d时其抗压强度最高仅为1.5MPa,可忽略不计;当氢氧化钠掺量增长至24g时,J-4养护1d、3d、28d和60d的抗压强度达到峰值,分别为23.2MPa、38.9MPa、50.6MPa和56.8MPa。可以看出,在0~24g范围内,随着氢氧化钠掺量的提高,试件抗压强度持续提升,抗压强度增长幅度不断提高。这可能与氢氧化钠掺量的提升可以显著提高聚合反应的pH有关,从而提高活性钙、硅与铝等聚合反应活性,显著提高聚合反应速率并提升聚合产物形成量,使试件微观结构更加密实。

而当氢氧化钠掺量增加至32g时,J-5养护至不同龄期的抗压强度均呈现下降的趋势,养护60d时J-5的抗压强度比J-4下降了25%;当氢氧化钠掺量提升至40g,J-6的抗压强度进一步下降。由此可知,氢氧化钠掺量超过24g时,试件抗压强度随着氢氧化钠掺量的增加反而有所降低。这可能是因为过量的氢氧化钠使得活性钙、硅与铝等聚合反应活性降低。本文研究结果说明氢氧化钠的最优掺量为24g。

图2 碱激发胶砂试件抗压强度

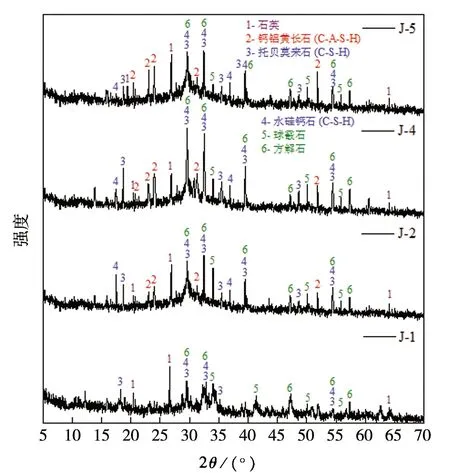

(2)XRD分析

矿渣碱激发净浆试验的XRD分析如图3所示。未掺入氢氧化钠时,J-1(养护28d)出现了明显的石英(SiO)特征峰,同时出现极微弱的托贝莫来石(Ca(SiO)(OH))、水硅钙石(Ca(SiO)(OH))、方解石(CaCO)与球霰石(CaCO)特征峰。而托贝莫来石、水硅钙石、方解石与球霰石被认为是水化硅酸钙凝胶,J-1中水化硅酸钙凝胶特征峰的强度较低,说明聚合反应很弱,水化硅酸钙凝胶生成量较低。文献[11]发现粒化高炉矿渣中活性物质无法在低碱性条件下溶出,更无法在低碱性条件下发生聚合反应,最终导致聚合产物形成量不足,这也是J-1抗压强度不足的主要原因。

图3 矿渣碱激发净浆试件XRD分析

当掺入8g氢氧化钠时,J-2的XRD图谱发生了较大变化。与J-1相比,J-2中代表水化硅酸钙凝胶的托贝莫来石、水硅钙石与球霰石特征峰明显提升,而石英与方解石特征峰的强度没有明显变化,这说明J-2中水化硅酸钙凝胶的生成量显著增大。同时J-2中出现了明显的钙铝黄长石(2CaO·AlO·SiO)特征峰,这一特征峰并没有出现在J-1中。钙铝黄长石被认为是一种水化硅铝酸钙凝胶(C-A-S-H),是碱激发材料反应过程中生成的主要聚合产物。水化硅酸钙凝胶生成量的显著提升与水化硅铝酸钙凝胶的形成,均表明J-2的聚合反应程度比J-1明显增强。这是因为在高碱势激发作用下,活性钙、硅与铝等物质从矿渣中迅速溶出并发生聚合反应,生成大量水化硅酸钙与水化硅铝酸钙凝胶,为J-2抗压强度提高提供了有利条件。

当氢氧化钠掺量提升至24g时,J-4中托贝莫来石、水硅钙石、方解石与球霰石特征峰强度进一步明显提升(与J-2相比),同时钙铝黄长石特征峰强度也显著增大。随着氢氧化钠掺量的提升,J-4中水化硅酸钙与水化硅铝酸钙凝胶的形成量进一步显著提高,这对抗压强度的发展有利。随着氢氧化钠掺量的提升,聚合反应溶液的pH显著提高,聚合反应环境的碱势持续增大。高碱势反应环境能够显著提高粒化高炉矿渣中活性物质的溶出速率与溶出量,促进活性物质的聚合,加快聚合产物的形成,提高聚合产物的生成量。

当氢氧化钠掺量提升至32g时,J-5中托贝莫来石、水硅钙石、方解石与球霰石特征峰显著下降,而钙铝黄长石特征峰仍有一定提升(与J-4相比)。这说明随着氢氧化钠掺量提升,水化硅酸钙凝胶的形成量显著降低,而水化硅酸钙凝胶的形成量仍持续上升。水化硅酸钙凝胶形成的最佳环境在pH介于12~13,而当氢氧化钠掺量超过24g时,聚合反应环境的pH已经超过14,过高的碱性环境虽然能够进一步促进矿渣中活性物质的溶出,但严重阻碍水化硅酸钙的形成。然而强碱性激发环境有利于水化硅铝酸钙的形成,这是因为随着氢氧化钠掺量的提高,水化硅酸钙特征峰强度明显下降,而水化硅铝酸钙特征峰强度继续上升。碱激发试件抗压强度的发展关键依靠水化硅酸钙凝胶的形成与发展,水化硅铝酸钙的形成对抗压强度的发展仅起到促进作用。

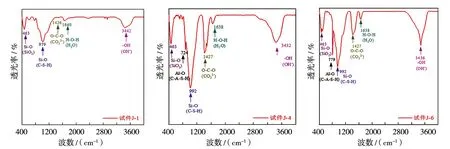

(3)FTIR分析

(a) 试件J-1 (b) 试件J-4 (c) 试件J-6图4 矿渣碱激发净浆试件FT-IR分析

当掺入24g氢氧化钠时,J-4(养护28d)FTIR光谱变化如图4(b)所示。与J-1相比,J-4中992cm处代表硅氧四面体Si-O-Si键特征峰的强度显著增强,同时1 424cm处代表碳酸根离子的O-C-O键特征峰明显增强。最重要的是J-4中724cm处出现了代表铝氧四面体结构的Al-O键特征峰,而这一特征峰在J-1中并没有出现。可以看出,随着氢氧化钠的掺入,J-4中水化硅酸钙与碳酸钙等矿物的形成量均明显增长,同时水化硅铝酸钙的形成进一步促进了抗压强度的增长。这说明掺入24g氢氧化钠的激发环境既能促进水化硅酸钙的形成,又能够促进水化硅铝酸钙的增长。

当氢氧化钠掺量提升至40g,J-6(养护28d)FTIR光谱变化如图4(c)所示。与J-4相比,J-6中918cm与1 025cm处代表硅酸四面体的Si-O-Si键特征峰强度显著降低,但仍明显高于J-1。同时J-6中1 424cm处代表碳酸根离子的O-C-O键特征峰强度也明显降低。然而,J-6中779cm处代表铝氧四面体结构的Al-O键特征峰强度比J-4明显增强。由此可知,随着氢氧化钠掺量的提升,J-6中水化硅酸钙与碳酸钙的形成量明显降低,而水化硅铝酸钙形成量仍显著提升。这是因为过高的碱性环境已经严重阻碍水化硅酸钙与碳酸钙的形成,然而过高的碱性环境能够进一步促进水化硅铝酸钙的形成。

4 结论与展望

试验表明碱激发试件抗压强度的建立与增加必须在强碱激发条件下,未掺氢氧化钠时无法建立高碱性激发环境,同时XRD与FTIR分析证实无法形成水化硅酸钙与硅铝酸钙高强度聚合产物,这是抗压强度不足的主要原因。随着氢氧化钠掺量的提升,水化硅酸钙与硅铝酸钙凝胶的生成量明显增加,碱激发试件的抗压强度显著增长。但当氢氧化钠掺量超过24g,过高的碱性环境反而对聚合产物的形成造成不利影响,由XRD与FTIR分析得出,聚合产物的形成量也明显降低,反而导致抗压强度的下降。

在适当的激发条件下,矿渣碱激发材料具有优良的力学性能,但若要通过试验控制碱激发材料在建筑工程中的广泛应用,还需对矿渣碱激发材料的耐久性进行更深入的研究,以确保矿渣碱激发材料性能的稳定性,从而指导其工程应用。