多功能抢险救援车调平系统设计及试验研究*

王 恒 李金川 李 军

1 徐州工程机械集团有限公司 徐州 221004 2 江苏徐工工程机械研究院有限公司 徐州 221004 3 徐工集团高端工程机械智能制造国家重点实验室 徐州 221004

0 引言

多功能抢险救援车集起重吊钩、抓石器、救人平台、液压剪/扩张器、推土铲、绞盘等多种机具于一体[1],主要用于灾害现场救援以及救援道路疏通。其中,救人平台功能尤其重要。平台调平精度是衡量调平系统性能的重要指标,故设计合理的调平系统对多功能抢险救援车至关重要。

1 调平系统设计

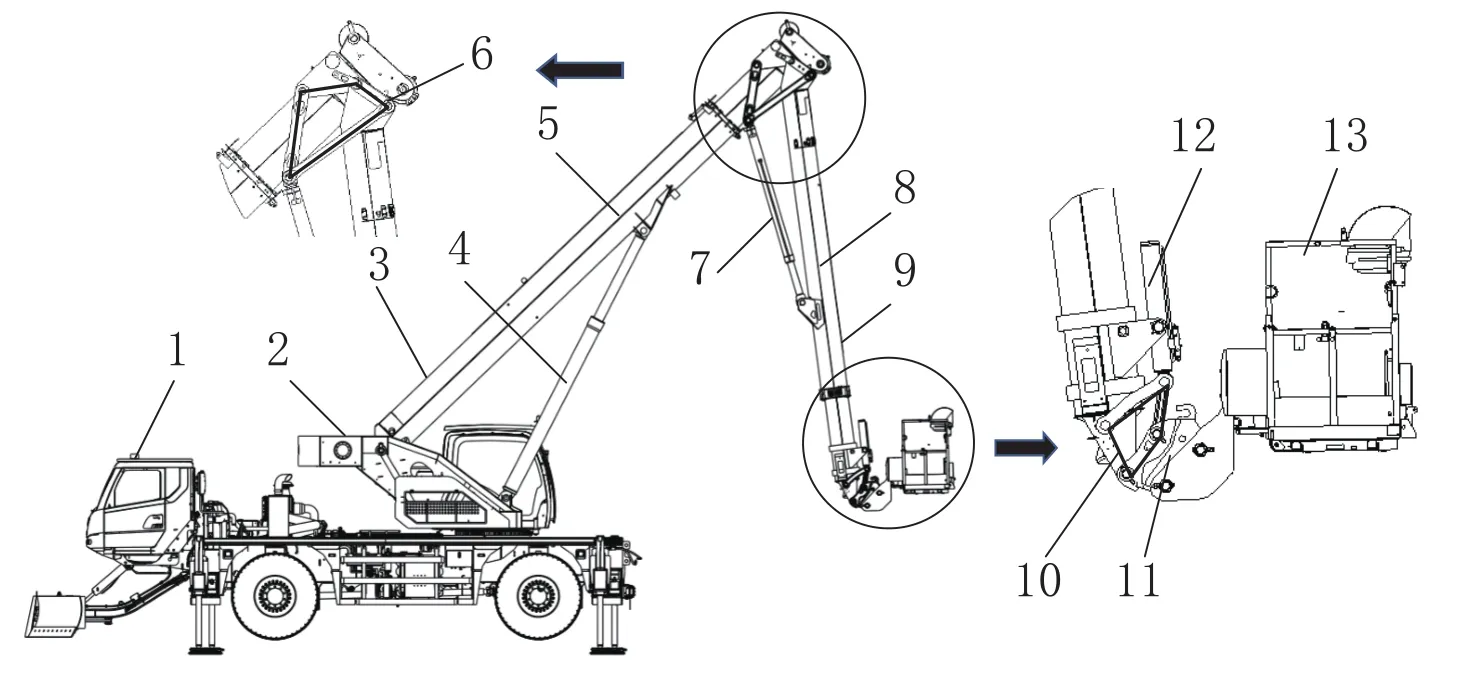

平台调平的结构形式众多[2-4],考虑到救人平台和抓石器的互换性、整车高度、行驶重心高度等因素,多功能抢险救援车救人平台工作臂采用图1所示的混合式结构形式,主、副臂平行布置且均为一级伸缩臂,由连杆机构一和双副变幅缸实现主、副臂展开与折叠,主、副臂平行布置且夹角范围为0~180°[5]。当主变幅液压缸或双副变幅液压缸动作时,救人平台通过调平液压缸和连杆机构二实现调平。救人平台和副臂采用如图1中所示的快速连接器连接,该连接器能同时实现抓石器的连接。

多功能抢险救援车液压系统应同时满足起重、救人平台、抓取等多种不同作业模式的压力和流量需求。起重作业要求效率高,系统流量大,平台作业要求响应快[6]。因此,起重作业宜采用负载敏感系统,平台应采用恒压系统,调平液压系统原理如图2所示。动力源采用恒压变量泵,多路阀每路内置定差减压阀[7],当多路阀控制的任一液压缸动作使平台产生倾斜,引起角度传感器变化超过设定值范围时,信号经转换、比较与放大后,控制器发出指令控制调平液压缸动作实现自动调平,该过程为闭环控制。

调平采用具有双增益特性曲线的高频响伺服阀,在调平系统流量需求较大时响应快,阀内置位移传感器,控制精度高于普通的电比例阀。伺服阀配套的放大器,具备三种增益调节旋钮,可根据液压缸的面积比调整增益系数,也具备微小信号的调节能力。由于救援过程中救人平台和抓手需要频繁更换,故电液伺服阀和调平控制箱安装在平台上,副臂臂头仅提供进、回油路的快换接口,并且应选用能消除残压的快换接头。

图1 调平机构

图2 调平液压原理框图

2 调平机构仿真分析

多功能抢险救援车最大起重能力为20 t,最大抓取能力为2 t,而平台额定载重仅400 kg[8]。因此,各液压缸最大载荷均不发生在救人平台工况。根据起重和抓取工况时液压缸的铰点布置和受力分析[5],结合机械设计手册,计算得出各液压缸的参数如表1所示。表1中液压缸最大流量以不低于同吨位起重机性能为依据选取。

使用ProE建立多功能抢险救援车的三维模型,对各部件按实际关系进行约束,对各液压缸添加伺服电动机,分别定义各电机的速度为各液压缸最大流量下对应的线速度。根据GB/T 9465—2018《高空作业车》中最大工作平台高度的定义,定义平台站立地面某一点的位置在垂直方向的分量为测量对象。初始条件主臂仰角45°,主、副臂夹角55°,按主变幅起→主臂伸→副变幅起→副臂伸的运动路线对平台运动进行运动仿真,直至主臂仰角79°,主副臂夹角180°,结果如图3所示。图3中平台最大工作高度为27.2 m,副变幅起过程中平台上升速度最大,计算得出其值为0.45 m/s,超过GB/T 9465—2018《高空作业车》中规定的平台起升、下降速度不大于0.4 m/s的要求,需要将双副变幅缸电比例控制阀的电流限制在最大值的85%,以保证平台起升速度满足以上标准。

表1 液压缸参数

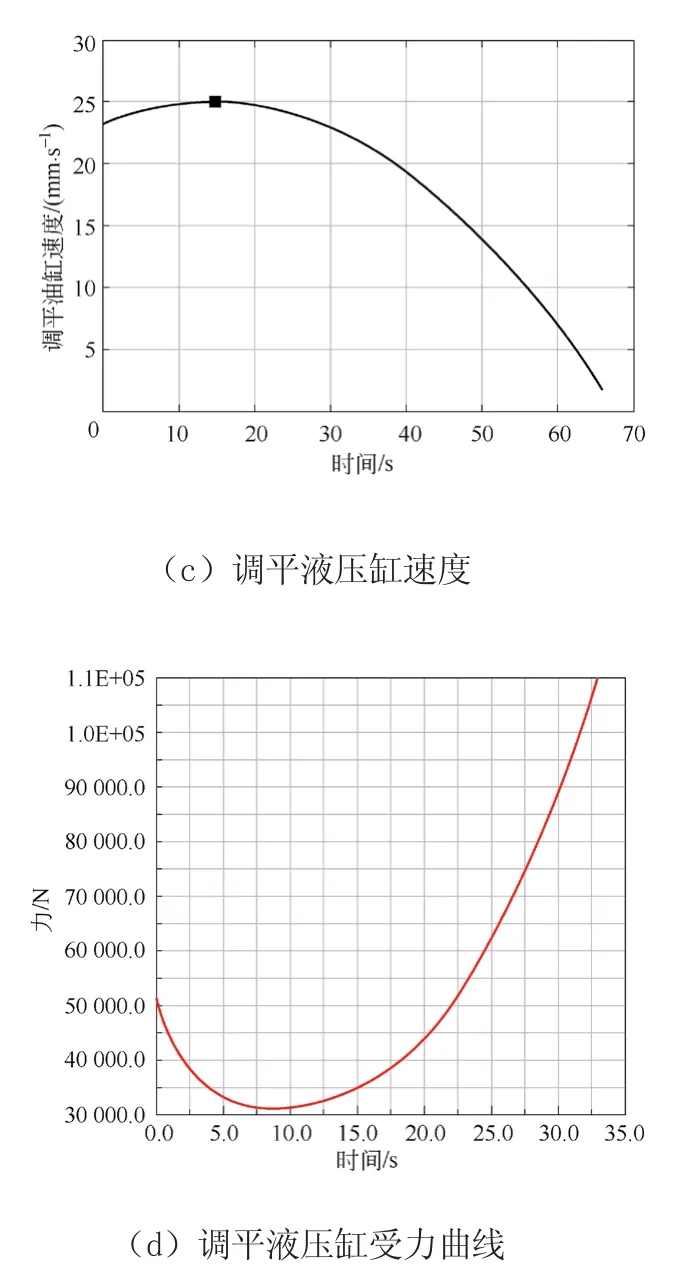

将模型导入ADAMS,将运动状态一致的模型合并,然后添加运动副,最后对平台施加400 kg重力负载,如图4a所示。理论上各伸缩液压缸动作并不会引起平台角度的倾斜,因此只对主、副臂变幅工况进行仿真。在添加运动副时,应先给平台添加与地面的平行副,仿真得到调平液压缸的行程曲线,如图4b,再将曲线拟合成调平液压缸的运动函数,如图4c,然后进行调平仿真,得到调平液压缸的受力曲线,如图4d。由图4d可知,调平液压缸的最大受力为1.1×105N,在此基础上参照起重机取1.3倍的系数,设定调平液压缸额定工作压力22 MPa,根据机械设计手册,计算得出调平液压缸缸径、杆径分别为110 mm、60 mm。由图4c可知,调平液压缸的最大速度为25 mm/s,由缸筒直径计算得液压缸所需最大流量为14.2 L/min,调平伺服阀最大流量设定为40 L/min。

图3 平台高度曲线

图4 调平头液压缸仿真

考虑到平台上升和下降过程中,调平液压缸大小腔均存在负载工况,因此需要在液压缸大小腔加平衡阀。选用的平衡阀先导比为4.5:1,设定压力为30 MPa的CBBD-LJN半节流型平衡阀,该阀芯相较于标准阀芯,流量对控制压力的敏感度低,因此负载运动速度比标准阀芯相对平稳[7]。

3 试验研究

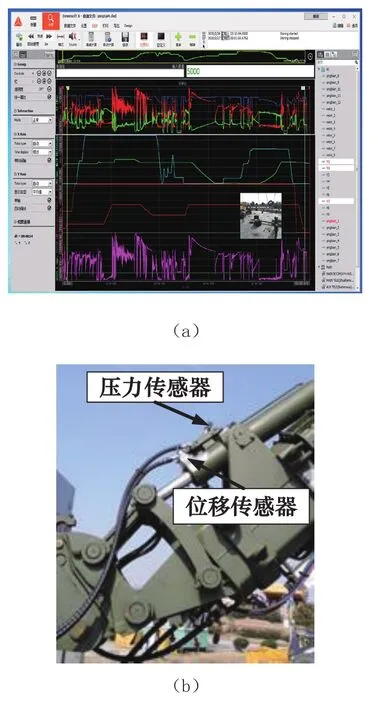

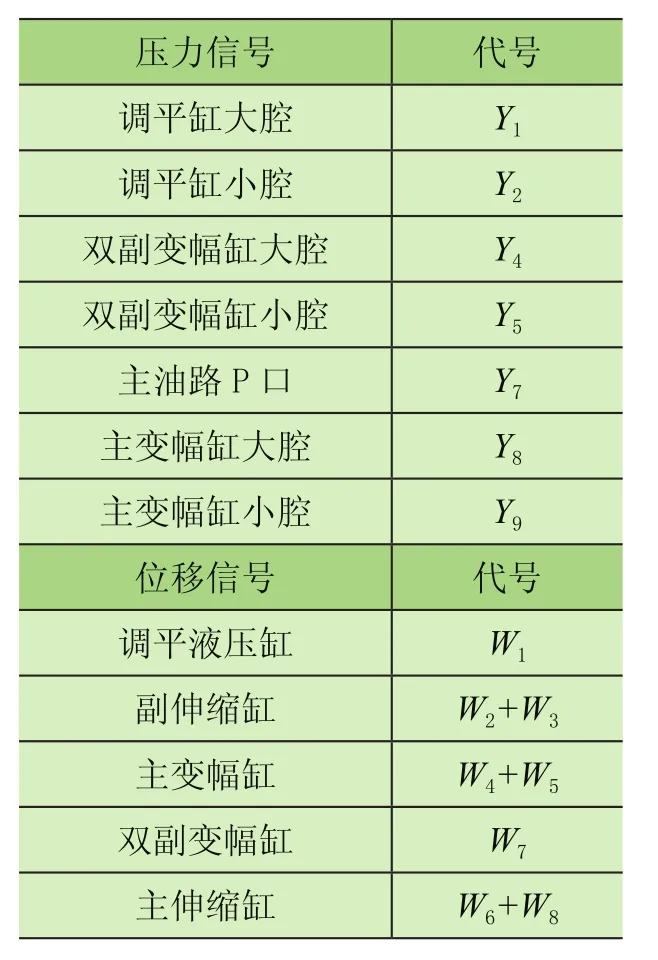

试验采用2台德维创16通道数据采集仪,两台数采仪之间采用同步线连接,数据采集及分析采用德维创软件,如图5a所示,数据采集过程中实时采集视频信号,以备后期数据分析查阅。理论上各伸缩液压缸动作并不会引起平台角度的倾斜,且数采仪通道有限,故本次试验不采集伸缩缸压力信号。设置采样频率为5 000 Hz,测试对象分别为各变幅液压缸压力和位移,压力和位移传感器位置如表2所示,其中调平液压缸压力和位移传感器布置如图5b所示。

图5 数据采集、分析及调平液压缸测点

表2 压力及位移信号位置

试验加载宜采用方形标准砝码,并将砝码置于平台内部,本实验由于条件限制,采用图6所示的圆形标准砝码400 kg加载。此操作属登高车的应急操作,由于砝码悬挂于平台下方的吊耳处,因此平台下方严禁站人并设置安全警戒线,并应严格限制液压缸运动速度。试验应严格按照作业平台的安全工作范围进行,并且当平台到达安全限界时,控制系统自动停止平台动作的功能应调试完毕。

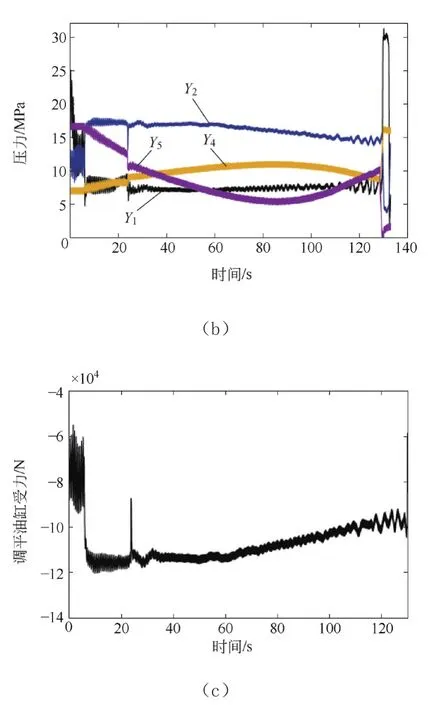

当初始状态主臂角度为65°,主副臂夹角为45°,主、副臂均处于全伸状态,副臂变幅起升至最大幅度,即主副臂夹角为180°,测试结果见图7。图7a表明双副变幅缸匀速运动,速度为13.6 mm/s,由双变幅缸无杆腔面积计算得出双副变幅缸进油流量为22 L/min,同理计算得出调平液压缸进油平均流量为2.5 L/min。图7b表明副变幅起升过程中,调平液压缸大腔最大压力约为8 MPa,小腔最大压力约为16 MPa。调平液压缸受力由公式 F1= -π/4×(1102-602)·Y2求得。由图7c可知该过程中最大受力约为-1.16×105N,液压缸受拉。

图6 平台加载

图7 副变幅起测试结果及分析

当初始状态主臂角度2.5°,主副臂夹角180°,副臂全伸,主臂伸4 m,主臂变幅起升至68°,测试结果如图8。图8a表明主变幅缸在218 s处有速度突变,突变是由于操作手手柄位置抖动产生的,此后速度增大至18.6 mm/s后匀速,由主变幅缸无杆腔面积计算得出主变幅缸进油流量为39 L/min,同理计算得到该时间段调平液压缸进油平均流量仅为0.67 L/min。图8b表明主变幅起升过程中,调平液压缸大腔最大压力约为6.5 MPa,小腔最大压力约为14 MPa。调平液压缸受力求得如图8c,由图可知该过程中最大受力约为-1.03×105N,液压缸受拉。

当初始状态主臂角度为67°,主副臂夹角为180°,主、副臂均处于全伸状态,主臂变幅起升至79°,测试结果如图9所示。图9a表明主变幅缸匀速运动,速度为21.3 mm/s,由主变幅缸无杆腔面积计算得出主变幅缸进油流量为44.3 L/min,同理计算得出调平液压缸进油平均流量为0.6 L/min。该起升过程中调平液压缸压力出现了周期性波动,如图9b所示,调平液压缸受力出现周期性波动,造成压力波动的原因可能是液压缸摩擦力波动引起的。将图9a调平液压缸曲线放大如图9d,可见调平液压缸位移曲线呈阶梯形,出现了爬行现象。结合图8可知,调平液压缸出现爬行的速度临界点在0.96~1.17 mm/s之间。

图8 主臂变幅起测试结果及分析

图9 主臂变幅起测试结果及分析

4 结论

1)通过试验研究表明,主、副臂变幅起升过程中,调平液压缸始终受拉,最大拉力1.16×105N,与仿真分析结果偏差+5.5%,验证了设计的正确性。

2)主臂角度由67°变幅至79°时,调平液压缸出现了爬行现象,调平液压缸出现爬行的速度临界点在0.96~1.17 mm/s之间。爬行现象影响调平的平稳性和响应特性,故应进一步对平台的调平性能进行深入试验研究,采取措施消除爬行现象。