真法兰模块化轮胎式集装箱起重机龙门架制造关键技术

上海振华重工(集团)股份有限公司南通分公司 南通 226017

0 引言

模块化轮胎式集装箱起重机(以下简称轮胎吊)龙门架采用法兰板连接形式,与传统轮胎吊相比,增加了法兰板的装配、焊接及法兰板平面机加工和法兰板上螺栓孔配钻。大梁、支腿、鞍梁上的法兰板与各自结构件单独制作、焊接,取消了鞍梁与支腿的预拼。

龙门架真法兰的优点有:1)模块化、标准化、自动化程度高,是未来轮胎吊发展的新趋势;2)取消支腿鞍梁预拼工艺后可节约人工费,特别是减少对场地的占用,提高了对生产场地的利用率;3)预焊程度高,构件单独制作、油漆,拼装及总装后不动火,进一步提高了产品质量;4)轮胎吊可散装发运,相比整机运输可节省部分运输费用;5)后续生产工艺成熟后可实现构件的互换性要求,为标准轮胎吊的先制作后销售打下基础,极大提高市场竞争力。

1 钢结构件制作通用要求

主梁、支腿和鞍梁均为箱体结构,内置隔板。箱体结构熔透焊缝较多,在钢结构制造和下料过程中应尽量减少拼接点,保证钢结构的完整性,减少焊接应力变形。在装配前要对钢板的平整度、直线度和对角线进行检查并校正,确保符合要求。制作时严格按照工艺流程进行装配焊接,主要控制箱体面板倾斜度、腹板垂直度和法兰板处腹板开档,确保构件的制作尺寸和法兰板安装精度。

为保障模块单元的互换性和龙门架拼接的精确性,箱体制作完成后需要对拱度、直线度、旁弯等数据进行检测与校正,保证主梁和支腿整体扭曲控制在5 mm以内,法兰板平整度≤2 mm/m,主梁跨距偏差在3 mm以内,鞍梁整体扭曲控制在5 mm以内,法兰板平整度≤3 mm/m。龙门架制作精度要求较高,制作时要重点注意箱体的扭曲控制、焊接变形控制、法兰板垂直度控制和螺栓孔定位尺寸控制等。

2 钢结构制造关键技术

轮胎吊龙门架采用上下法兰板连接的形式,各模块之间由高强度螺栓连接,在制作时先进行箱体制作,然后进行箱体划线,法兰板装配时以箱体划出中心线为基准进行定位,最后对法兰板进行铣面钻孔。轮胎吊箱体(主梁为例)制作流程如图1所示。

图1 轮胎吊箱体(主梁为例)制作流程图

2.1 板单元余量放样技术

主梁和支腿均为箱体结构,截面因有隔板支撑,故面腹板的宽度方向不放置焊接收缩余量,长度方向收缩余量放置1.2‰。由于采购的钢板长度无法满足翼腹板长度要求,需要进行对接处理,对接缝需放置焊接收缩余量。除考虑钢板的焊接收缩余量外,主梁腹板两端放置50 mm余量,主梁上面板因设计焊缝较多,需放置100 mm余量,下面板焊缝较少,需放置30 mm余量。支腿的面腹板仅在主梁端放置50 mm余量,便于箱体焊接完成后划线修割控制支腿长度。

鞍梁面腹板长度方向余量视鞍梁长度而定,因需要与大车耳板进行对接,焊接收缩量大,高度方向放置10 mm余量,待腹板单元制作完成后修割保证腹板外形尺寸。油箱鞍梁的底板由多个厚度不同的钢板对接而成,对接缝较多,需增大焊接收缩余量的放置。

板单元焊接余量的合理放置能较大限度地降低焊接变形,提高劳动效率,减少返工的情况出现,有效保证箱体成形质量,提高制造精度。

2.2 来料检查

对于箱体结构,板单元下料精度是产品质量的关键因素,需对来料外形尺寸、平整度、断面质量、表面局部缺口、毛刺等进行检查,并做好工艺检查记录,检验合格后,方可使用。

1)隔板的外形尺寸偏差是影响箱体扭曲的主要原因,隔板切割或拼接后需对隔板的外形尺寸(长、宽、对角线)进行检查。

2)为保证法兰板安装精度和法兰板垂直度,法兰板下料需放置余量。由于法兰板厚度平均在45mm左右,数控切割精度无法保证,故数控完成后需加工其外形尺寸,保证法兰板长、宽和对角线误差,并检验整块法兰板的平整度。

2.3 板单元制作

1)在主梁制作时,面腹板按照拼板工艺进行对接,对接前后均需检查直线度,拼板后划出跨距中心线,以跨距中心线为基准向两端分别划出隔板装配线。轨道应提前焊接到面板上,然后进行箱体成形制作,轨道对接前后应确保轨道扭曲、直线度符合要求。在轨道与上面板装配时,先划出轨道装配线,轨道按照装配线进行定位焊接。

2)支腿面腹板在鞍梁端不放置余量,仅放置在主梁端,对接前后均需检查直线度,对接完成后按图纸尺寸划出隔板和加强筋的装配线,在面板上划出腹板装配线。

3)鞍梁法兰板与上面板拼板焊接后,需保证两法兰板中心的直线度控制在±1 mm范围内,再划出隔板和腹板的装配线、中心线。两法兰板中心直线度要求如图2所示。

2.4 箱体制作

1)主梁制作技术

主梁三面成形时,隔板和腹板需按照主梁面板上的隔板装配线、腹板装配线、面板中心线和腹板中心线来定位装配,隔板和腹板定位前需控制垂直度。隔板和腹板垂直度检查见图3。

图3 隔板和腹板垂直度检查

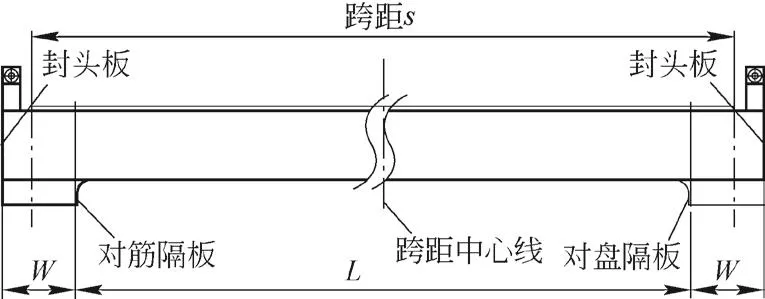

箱体四面成形并翻身后,先完成两对筋隔板之间箱体联系焊缝的焊接,再将主梁顶水平,检查对筋隔板位置的面板倾斜度和腹板垂直度,如有超差则需要将对筋隔板进行重新调整。以跨距中心线为基准将对筋隔板的下端调整到图纸尺寸L,完成对筋隔板和腹板的焊接。最后以对筋隔板为基准,修割主梁两端的余量,定位焊接主梁封头板,并严格控制尺寸W。对筋隔板和封头板尺寸控制见图4。

图4 对筋隔板和封头板尺寸控制

主梁完成平台牛腿等预焊后,进行拱度、直线度、旁弯等的校火工作,控制主梁扭曲程度后对主梁进行一次划线:以轨道中心为基准,划出主梁的水平、垂直十字中心线,分别把中心线标记在封头板、底板和腹板上。跨距线以对筋隔板和封头板的实际距离进行划线,划线前检查L与图纸的尺寸误差。

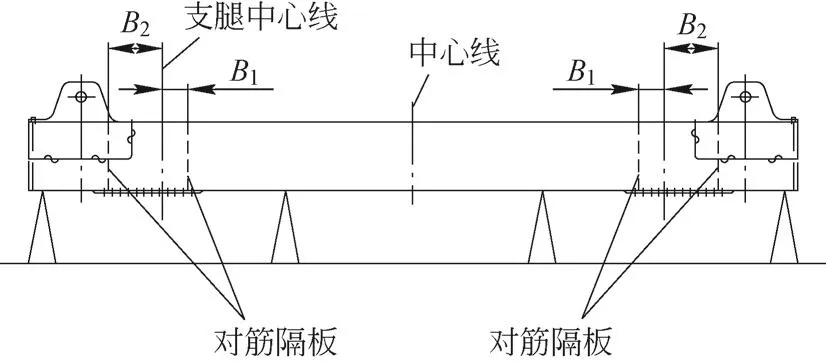

以划出的十字中心线为检验标准,检查主梁下端口的内外侧腹板开档尺寸B1和B2,若尺寸不合格的,必须调整尺寸满足要求后,方可完成下端口各相关焊缝的焊接。主梁下端口外形尺寸示意图见图5。

图5 主梁下端口外形尺寸示意图

法兰板在定位前,需以法兰板中心为基准,在法兰板上划出接口自由边装配线,再以法兰板中心和主梁中心为基准,定位安装法兰板。检查两块法兰板中心线的直线度偏差和法兰板横向水平偏差,同时检查接口是否与装配参考线重合。两法兰板偏差检查示意图见图6。

图6 两法兰板偏差检查示意图

主梁下端口与法兰板的焊接需按焊接顺序进行,并利用工装控制焊接角变形。法兰板焊接变形控制工装见图7。主梁下端口与法兰板的焊接完成后,复查主梁各关键尺寸,并对主梁进行二次划线,分别划出法兰板加工检验线和余量线。利用主梁模块加工设备加工法兰板余量和螺栓孔。主梁模块法兰板加工见图8。

图7 法兰板焊接变形控制工装

图8 主梁模块法兰板加工

2)支腿制作技术

在支腿制作时,先完成箱体成形制作,再进行法兰板的装配焊接。支腿两端第一块隔板往外的箱体焊缝暂不焊接,仅点焊固定,便于箱体面腹板与法兰板装配焊接。

将支腿调整至水平状态,检查两端口隔板位置的面腹板垂直度和水平度,要求控制在3 mm以内,若超差则需进行火工校正调整。尺寸满足要求后,对支腿箱体进行划线,划出箱体4个面的中心线、箱体两端的余量修割线和检验线。支腿箱体划线如图9所示,根据划出的中心线检查箱体开口实际尺寸与划线尺寸的偏差,若偏差较大则将箱体点焊的部分拆开,调整箱体端口尺寸符合要求。最后以检验线为基准,修割主梁端的余量,并修割出焊接坡口。

图9 支腿箱体划线

法兰板在定位前,应以法兰板中心为基准,划出支腿接口在法兰板上的外形装配线,作为装配参考线。在法兰板定位时,以法兰板中心对位调整与箱体中心重合,并调整支腿箱体接口面腹板与法兰板上装配参考线重合。法兰板装配及箱体接口尺寸控制见图10。

图10 法兰板装配及箱体接口尺寸控制

法兰板定位安装完成后,应检查法兰板和腹板的垂直度,以确保两端法兰板的平行。法兰板和腹板垂直度检查见图11。利用工装将法兰板固定牢固,完成与法兰板相关焊缝的焊接,从而控制箱体接口与法兰板的焊接变形。工装控制焊接变形见图12。

图11 法兰板和腹板垂直度检查

图12 工装控制焊接变形

在支腿制作完成后,复查支腿各尺寸并对其进行二次划线,分别划出法兰板加工检验线和余量线。利用支腿模块加工设备加工同时加工两端法兰板余量和螺栓孔。支腿模块法兰板加工见图13。

图13 支腿模块法兰板加工

3)鞍梁制作技术

鞍梁腹板拼板完成后,检查直线度,并进行宽度方向的余量修割,划出板单元上的中心线、隔板装配线、纵向筋装配线等。鞍梁应在校准过水平的胎架上进行制作,先完成对筋隔板之间的箱体焊接,再完成腹板与面板的焊接,其面板上法兰板与腹板焊接时,需装夹厚板控制法兰板焊接变形。以鞍梁垂直中心线为基准,定位与支腿对筋的四档隔板并完成焊接。对筋隔板尺寸控制见图14。为便于后续检查,可将对筋隔板的装配线引到腹板外侧面。

图14 对筋隔板尺寸控制

鞍梁四面装配完成后翻身并放置在胎架上,在箱体对筋隔板的位置利用千斤顶调整水平,检查腹板、耳板垂直度和耳板开档,满足尺寸要求后方可进行箱体的焊接。焊接完成后检查整体扭曲度、法兰板平整度、两法兰板相对位置尺寸,并以对筋隔板开档为基准,划出支腿中心线、耳板孔中心线,以水平中心线为基准,划出法兰板厚度加工线。注意测量检查鞍梁的两块法兰板高低差,要求两块法兰板检查点(8处/件)水平高低差控制在4 mm以内,若超差过大,就会出现法兰板无余量加工的情况。

3 结语

模块化轮胎吊龙门架关键制造技术已应用于肯尼亚ICD堆场轮胎吊项目,并为该轮胎吊的散件发运和现场模块化总装提供了便利。轮胎吊模块化制造和总装有效减少施工现场焊接及涂装油漆修补作业,缩短了现场总装周期,实现降本增效。