塔式起重机无载荷试重理论模型的验证与分析

彭 程 方雁衡 钟其林 刘洪宇 石金平

1 广东省节能中心 广州 510040 2 广东省特种设备检测研究院顺德检测院 顺德 528300 3 东北电力大学 吉林 132012

起重机事故发生率历年来在各类特种设备事故中占比较高[1,2],其中塔式起重机的起重量限制器失灵引发的事故时有发生[3]。根据TSG Q7015-2016 《起重机械定期检验规则》C5.4的要求,塔式起重机(以下简称塔机)需设置起重量限制器,但目前对起重量限制器的检验需准备额定起重量为1.05倍的重物,在起重机施工现场难以找到精准要求的重物,使用大体积砝码又大大增加检验成本及检验时间。当前,我国塔机在定期检测过程中,对起重量限制器的检测主要是验证其是否被短接,但无法核实其有效性[4]。本文拟提出几种无载荷试重系统模型,并验证其安全性。

1 塔机无载荷试重系统模型

塔机的起重量限制器一般安装在吊臂根部,由主钢丝绳绕过,对其进行极限质量测试,主要是利用主钢丝绳的张力来触发起重量限制器动作[5]。因此,本文采用固定主钢丝绳两端,并利用施力装置收缩主钢丝绳,以期达到同样的测试效果。

1.1 系统装置主体结构

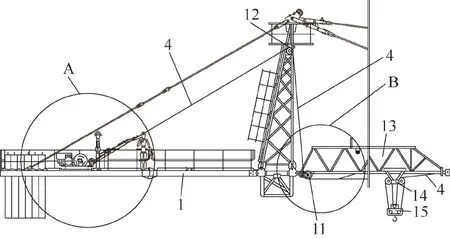

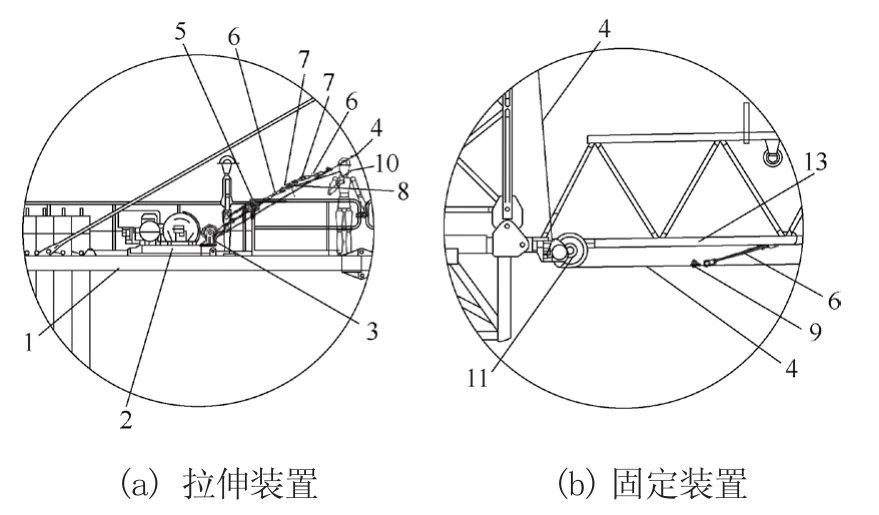

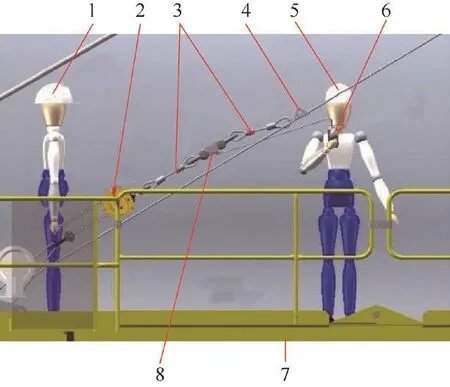

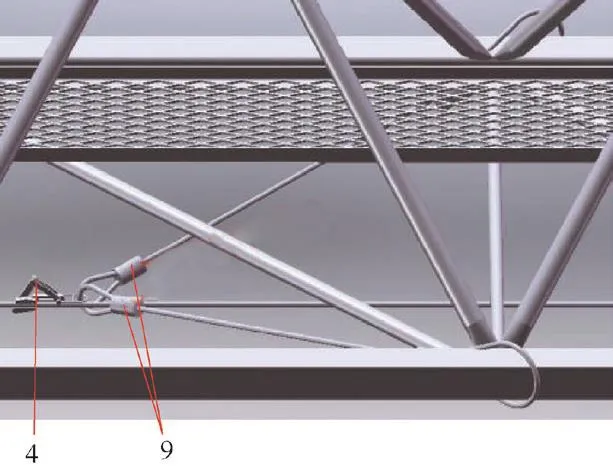

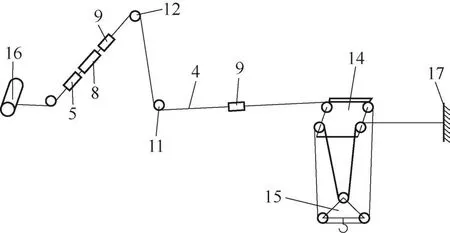

图1为系统设备连接示意图,系统装置主要分3个部分:拉伸装置(见图2a,作用是拉伸钢丝绳,模拟塔机在实际起重时的拉力过程)、固定装置(见图2b,作用是保证钢丝绳固定)和测力装置,采用S型拉压力传感器(DJSX-200),可读取钢丝绳受力大小。图3、图4分别为固定端和施力端的演示图。

图1 系统设备连接示意图

图2 系统装置主体结构示意图

图3 施力部分演示图

图4 固定部分演示图

1.2 不同使用环境下的系统模型

由于各施工场地及检测环境不同,本文利用上述触发起重量限制器动作原理提出实施模型,以便在不同场景下均能快速、方便、安全地进行无载荷测试。

1)连接方式1

如图5所示,塔机为小车变幅式,其设置有依次绕经塔帽传力转向组件、起重量限制器11传力转向组件、载重小车14传力转向组件和吊钩15传力转向组件的主起升钢丝绳4,在主起升钢丝绳4便于接入夹绳器的位置依次连接拉力传感器8和施力装置5,通过施力装置5将拉力传感器8直接作用于绕经起重量限制器11传力转向组件的主起升钢丝绳4上。本连接方式中塔帽传力转向组件为塔帽转向滑轮12,起重量限制器11、载重小车14和吊钩15传力转向组件是滑轮或滑轮组。

图5 连接方式1示意图

为了便于在平衡臂上检测起重量限制器11的检测,连接拉力传感器8连接在塔机的平衡臂11端对应的主起升钢丝绳4上,该段主起升钢丝绳4位于起重机的钢丝绳卷筒16与塔帽传力转向组件,即本连接方式的塔帽转向滑轮12之间,其中,钢丝绳卷筒16安装在起升机构2上,主起升钢丝绳4绕经起升机构转向滑轮3后依次连接至塔帽转向滑轮12、起重量限制器11、载重小车14、吊钩15,主起升钢丝绳4的末端最后固定连接在塔机的起重臂13尾端的钢丝绳固定位17处。

将拉力传感器8通过辅助钢丝绳6连接在主起升钢丝绳4上以完成拉力传感器8的位置固定,为便于检测人员读取起重量数值,拉力传感器8连接有能够显示起重量数值的记录仪表,其中拉力传感器8为DJSX-200的S型拉力传感器,记录仪表为型号DJYB-HF的便携式记录仪表,起重量测量精度可达到1‰。另外,为了方便在平衡臂1或起重臂13上完成检测工作,施力装置5可以为手动葫芦或电动液压装置。

本连接方式中通过外部施加于起重量限制器11的应力而改变滑轮与连接销轴的中心距,使限制器内部弓板产生上下方向拉伸双形变,起重量限制器11内部传感器产生微量的电压变化,经记录仪表放大后经高分辨率的A/D转换器转换成数字信号;然后数字信号经单片机或微处理器处理后最终在记录仪表上显示数值。

本连接方式为了方便拉力传感器8与辅助钢丝绳连接,拉力传感器8与辅助钢丝绳之间通过卸扣扣合。

塔机因其主起升钢丝绳4很长,每间隔一段距离用辅助钢丝绳将其定位,辅助钢丝绳与主起升钢丝绳4连接处还设置有夹绳器9。

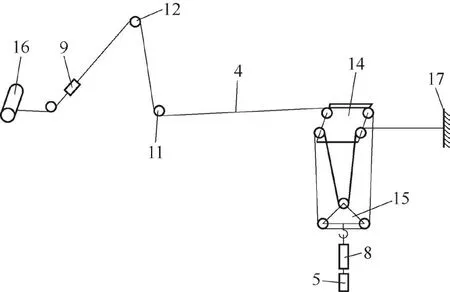

2)连接方式2

与连接方式1不同,该连接方式可在起重臂13上完成对起重量限制器11的检测工作,连接拉力传感器8连接在塔机的起重臂13端对应的主起升钢丝绳4上,该段主起升钢丝绳位于起重量限制器11的传力转向组件与载重小车14的传力转向组件之间,如图6所示,在起重量限制器11与载重小车14之间的主起升钢丝绳上依次连接施力装置5和拉力传感器8。

图6 连接方式二示意图

3)连接方式3

该连接方式(见图7)可直接在起重臂13尾端的吊钩15所在位置完成对起重量限制器11的检测,拉力传感器8和施力装置5直接依次连接在吊钩15上,其余技术内容与连接方式1或连接方式2相同。

图7 连接方式三示意图

4)连接方式4

不同于连接方式3,该连接方式(见图8)更便于在起重臂13尾端的吊钩15所在位置完成对起重量限制器11的检测,连接拉力传感器8连接在载重小车14的传力转向组件与吊钩15的传力转向组件之间的主起升钢丝绳4上,即将拉力传感器8和施力装置5直接连接在绕经载重小车14一个转向滑轮的主起升钢丝绳上。将吊钩15放至地面使主起升钢丝绳5处于拉直状态,吊钩15设置有动滑轮组,以防止连接方式3中吊钩15上下活动影响检测效果,其他的与连接方式3相同。

图8 连接方式四示意图

2 对关键受力部件模拟分析

本文提出的模型中涉及几部分重要的受力部件,一是固定部件如卸扣与夹绳器(固定部件均为起重机械常用的固定部件,已在10 t以上场合广泛使用[6],故本文不对此部分开展力学模拟);二是塔架部分。由于需要承受固定主钢丝绳的全部拉力载荷,需进行力学模拟,验证本模型的可行性,故本文模拟无载荷系统模型在对塔机起重量限制器进行施加外力的过程,通过分析外力加载过程中起重设备的受力情况,验证模型的可靠性。本文以QTZ100(6012)型塔机为模型。

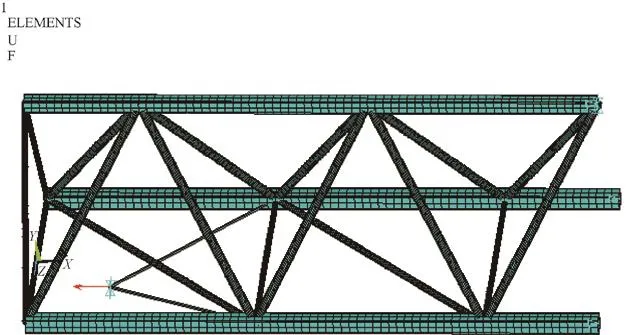

2.1 起重钢架网格化模型

实验模拟塔机起重量限制器无载荷检测过程,将安装位置设置在塔机最大起重量幅度处(即幅度2.5~16 m范围内),并分别施加不同大小拉力进行应力对比分析,分析不同载荷对测量结果的影响。图9为起重钢架Ansys分析网格化模型,F为模拟的通过主起升钢丝绳4对整体钢架施加的拉力,即为模拟中的约束加载。

图9 起重钢架网格化模型及约束加载

2.2 不同载荷作用下钢架受力情况模拟

由于塔机常规起重量为6 t、8 t、10 t,滑轮组绕绳比为4倍率或2倍率,故单绳载重量为1.5 t、2 t、2.5 t。在模拟实验中,对钢架前端钢丝绳承受载荷F分别选取多个数值进行模拟,分别选取施加1 t、2 t、5 t、10 t载荷,得到不同大小载荷下钢架的应力和变形情况。

1)施加F=1 t载荷作用下的计算结果如图10、图11所示。图中最大变形为0.417 mm,最大变形发生在钢丝绳受力端;最大应力为11.5 MPa,最大应力发生在钢丝绳连接处的横梁处。加载1 t载荷时,主要用于分析在施力过程中对钢结构总体的变形趋势以及钢架应力变化趋势。对于后续的应力增加作为基础性参考,应力集中于桁架支撑结构处。

图10 结构总体变形图

图11 钢架应力

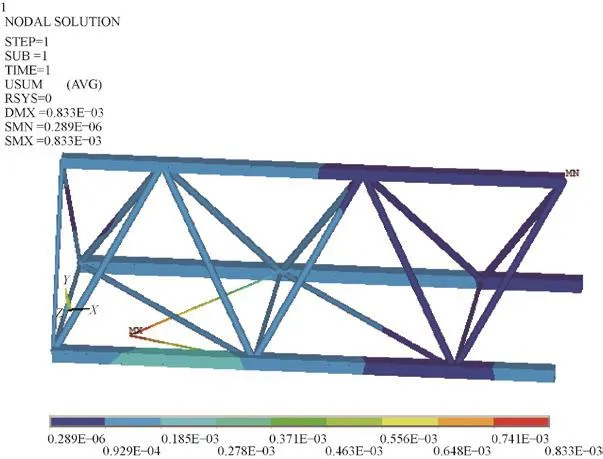

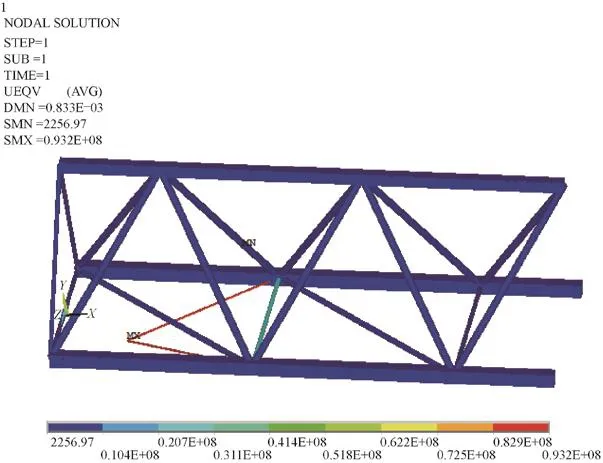

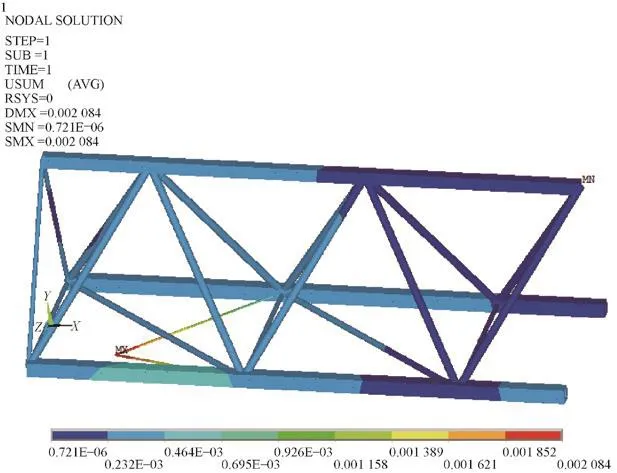

2)施加F=2 t载荷作用下的计算结果如图12、图13所示。最大变形0.833 mm,发生在钢丝绳受力端;最大应力23.1 MPa,发生在钢丝绳连接处的横梁处。加载2 t载荷时,主要模拟针对6 t与8 t,4倍率绕组的塔机测试时的实际情况,钢结构总体形变程度较小,钢架应力处于许用应力范围内。

图12 结构总体变形图

图13 钢架应力

3)施加F=5 t载荷作用下的计算结果如图14、图15所示。图中最大变形2.08 mm,发生在钢丝绳受力端;最大应力57.7MPa,发生在钢丝绳连接处的横梁处。加载5 t载荷时,主要模拟8 t、10 t起重量的塔机(2倍率或4倍率滑轮绕组)实际情况,钢结构总体有轻微形变,受力点部位的钢架存在明显应力集中,应力集中部位未超出材料许用应力范围。

图14 结构总体变形图

图15 钢架应力

4)施加F=10 t载荷作用下的计算结果如图16、图17所示。图中最大变形4.16 mm,发生在钢丝绳受力端;最大应力115 MPa,发生在钢丝绳连接处的横梁处。加载10 t载荷时,主要模拟极限情况下,10 t单绳拉力对塔架的影响,以便估算出试验出现意外故障的突发情况时对整体结构是否存在损伤。经模拟分析,即便是在10 t单绳拉力下,总体形变未超出材料极限,应力情况也在许用应力范围内。

图16 结构总体变形图

经力学模拟分析计算,在1 t、2 t、5 t、10 t的载荷下,该结构钢丝绳和钢结构应力均在材料允许范围内,且起重机起升装置为多滑轮组的省力模式,常规为4倍率,即额定载荷为10 t的起重机,实际单根主钢丝绳受力仅为2.5 t,起重量限制器触发的物力极限为2.5 t,故该无载荷系统模型符合实际使用要求。

图17 钢架应力

3 结语

本文提出了一种塔机无载荷试重理论模型,可结合现场环境,实现多种连接形式,便于辅助检验。该模型经过力学模拟验证,不会对起重机部件造成损伤,具备操作安全性。此外,该无载荷的理论方法,也可推广至其他需要配备标准重物的相关检测任务,进行更广泛的使用或技术升级。