络合铁脱硫工艺优化试验

杨建平

(中石化南京化工研究院有限公司,江苏南京210048)

络合铁(MCS)脱硫技术为环境友好技术,主要用于处理含硫气体回收硫,在含硫尾气的高效处理、含硫原料气的硫磺回收及保障气体安全输送等方面具有重要的环保效益和经济效益。MCS脱硫技术集脱硫、硫回收以及尾气处理于一体,具有脱硫效率高、副反应小、吸收硫容大,脱硫过程中无“三废”等特点,属于湿式氧化还原脱硫技术。

在目前MCS脱硫技术不能安全和经济处理的场合,如脱除高浓度二氧化碳气体中的硫化氢达标排放,脱除天然气中的硫化氢等,笔者通过正交试验优化工艺参数,为工业生产过程提供数据支撑。

1 MCS脱硫原理

MCS脱硫技术是一种以铁为催化剂脱除气体中硫化物的方法,该技术采用碱性的络合铁溶液吸收H2S,H2S与碱反应生成HS-,反应过程中高价态的铁离子被还原成低价态,HS-转化成硫磺。在络合铁溶液的再生过程中,含低价态铁离子的络合铁溶液与空气接触被氧化成高价态铁离子的络合铁溶液,恢复络合铁溶液的氧化性能,进而循环吸收H2S[1]。

2 试验部分

2.1 试验材料

试验气体由氮气、二氧化碳、硫化氢和饱和水蒸气组成,其中φ(H2S)为1%~3%。

2.2 试验流程

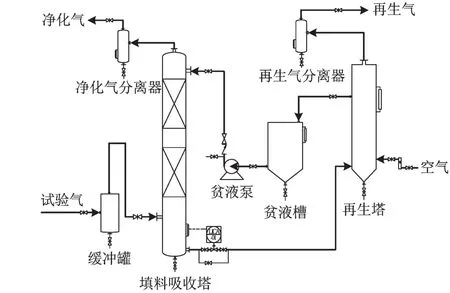

试验流程见图1。

图1 试验流程

从配气罐来的试验气进入吸收塔下部与自上而下的络合铁溶液逆流接触,试验气中的H2S被络合铁溶液吸收。脱除了H2S的试验气经冷却、分离络合铁溶液后放空。吸收了H2S的络合铁溶液从吸收塔底部加压打入再生塔中,被空气氧化再生。再生的络合铁溶液进入贫液槽,硫磺在贫液槽底部沉降后排放回收,贫液从贫液槽上部流出,经贫液泵打入吸收塔中进行循环吸收。再生塔上部出来的CO2经再生气分离器冷却、分离络合铁溶液后放空。

2.3 试验方法

采用稳压阀调整试验气体的压力在0.010~0.018 MPa,在压力稳定的条件下,利用气体流量计控制气体以15~40 L/h的流量进入吸收塔,控制溶液循环量在1.6~3.0 L/h,净化后的气体通过调节阀控制塔顶压力后放空。

3 结果与讨论

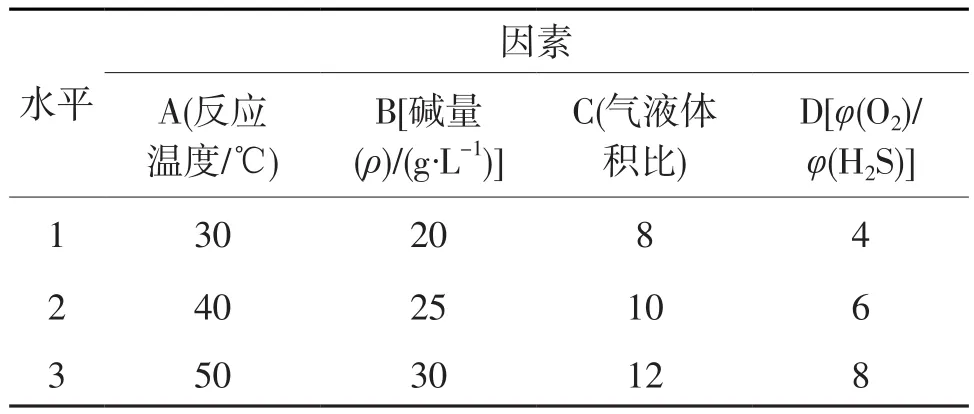

络合铁脱硫过程中,脱硫效率、脱硫剂消耗与反应温度、碱量、气液体积比、空气量等因素有关。为探索最佳工艺条件,进行四因素三水平的正交试验,因素水平设计见表1。

表1 因素水平设计

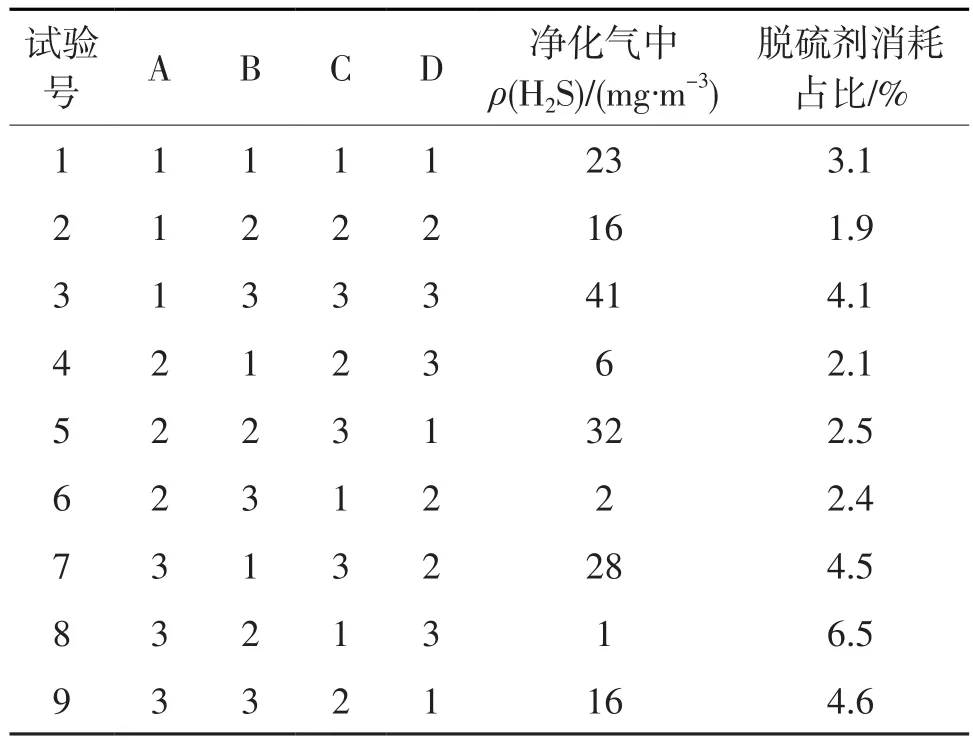

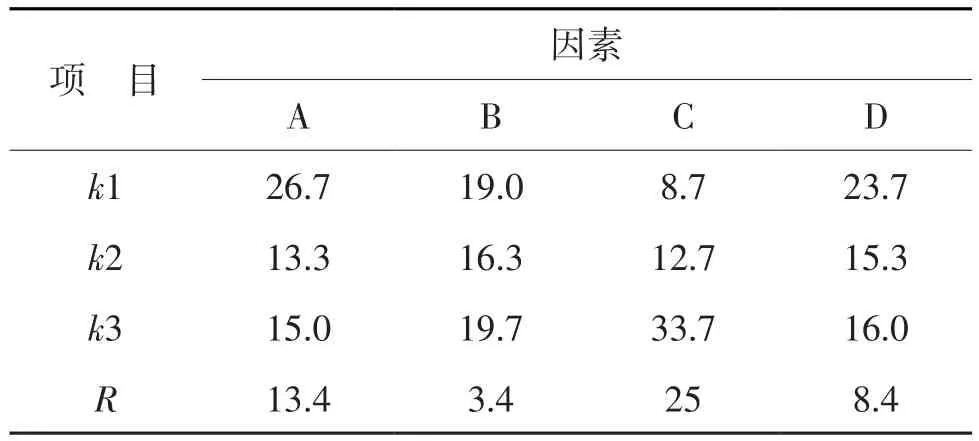

根据表1,在脱硫剂评价试验装置上进行正交试验,以脱硫效率、脱硫剂消耗占投加量的比值为评价指标,试验结果见表2。对脱硫效率和脱硫剂消耗占比数据进行分析,结果分别见表3和表4。

表2 试验组合方案及结果

表3 脱硫效率 单位:%

表4 脱硫剂消耗占比 单位 :%

由表3可见:根据极差R判断出四因素影响的主次顺序为C、A、D、B,即气液体积比、反应温度、O2与H2S体积比、碱量。气液体积比及反应温度对脱硫净化指标有显著影响,O2与H2S体积比及碱量没有显著影响。

在脱硫过程中需要选择适宜的气液体积比,维持脱硫指标稳定;反应温度低时,反应速率慢,净化指标低,但温度过高时,能耗高,脱硫剂消耗也高;络合铁溶液再生过程中,需要适宜的空气量保证低价铁被氧化成高价铁,从而恢复脱硫液的吸收性能,空气量低则低价铁不能被氧化完全,影响络合铁溶液的再生效果和脱硫净化指标,但空气量太高,会加快副反应的生成,导致脱硫净化指标下降;维持脱硫液为弱碱性,碱量高可提高脱硫净化指标,但碱度过高,会吸收大量的二氧化碳,增加再生负荷导致脱硫净化指标下降。综上所述,脱硫效率优组合为A2B2C1D2,即:反应温度为 40 ℃,碱量 (ρ)为 25 g/L,气液体积比为 8,φ(O2)/φ(H2S)的值为 6。

由表4可见:根据极差R判断出四因素影响的主次顺序为A、D、C、B,即反应温度、O2与H2S体积比、气液体积比、碱量。在该试验范围内,反应温度为40℃时,脱硫剂消耗占比最低,升高或降低反应温度都会增加脱硫剂消耗量。络合铁溶液再生过程中,空气量低,低价铁不能被氧化完全,空气量太高又会加快副反应发生,都会导致脱硫剂消耗量增加。气液体积比对脱硫剂的消耗存在影响,气液体积比低,脱硫装置在低负荷下运行;气液体积比高,脱硫装置在超负荷下运行,两种工况都会导致脱硫剂消耗量增加。向络合铁溶液中加入碱以维持脱硫液为弱碱性,但碱量越高脱硫剂的消耗量越大。综上所述,脱硫剂消耗的优组合为A2B1C2D2,即 :反应温度为 40 ℃,碱量 (ρ)为 20 g/L,气液体积比为 10,φ(O2)/φ(H2S)的值为 6。

根据脱硫净化评价指标对比分析2个优组合:①A因素优水平为A2;②B因素优水平为B2或B1,B2比B1的脱硫净化指标提高14%,脱硫剂消耗增加11%,综合考虑上述两方面以及脱硫装置的操作弹性优选B2;③C因素优水平C2或C1,C2比C1的脱硫净化指标降低31%,脱硫剂消耗降低28%,C2或C1二种因素影响程度相近,考虑在相同条件下尽量提高装置的处理能力,C因素优水平选择C2;④D因素优水平D2。根据上述分析确定最终的脱硫净化优组合条件为反应温度40 ℃、碱量 (ρ)为 25 g/L、气液体积比为 10、φ(O2)/φ(H2S)的值为6。

4 验证试验

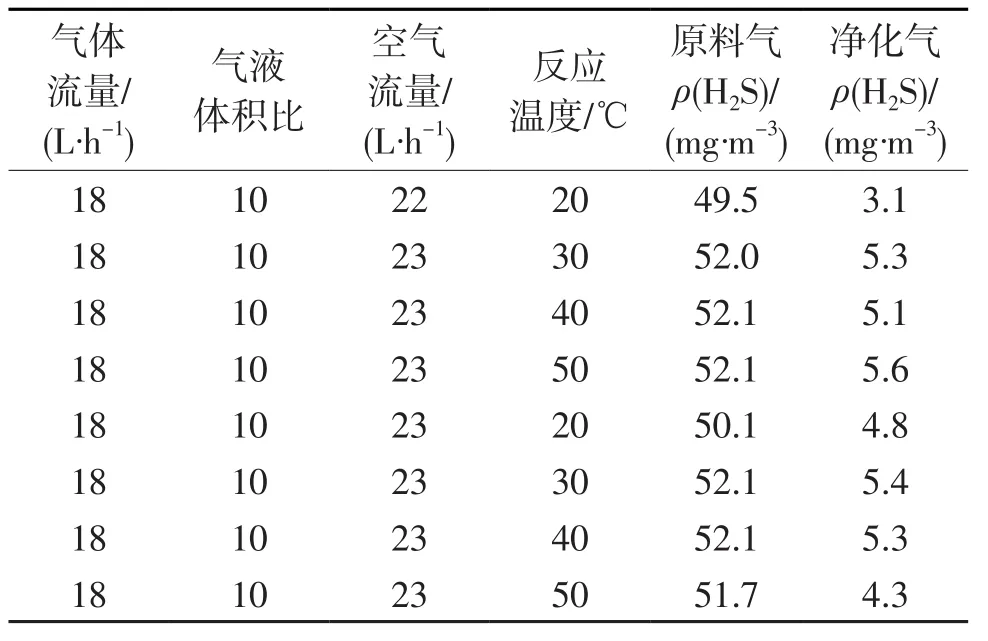

在反应温度为 40 ℃、碱量 (ρ)为 25 g/L、气液体积比为10、φ(O2)/φ(H2S)的值为6的优组合条件下,进行8组验证试验,试验结果见表5。

从表5可以看出:净化气中ρ(H2S)<6 mg/m3,满足GB 14554—1993《恶臭污染物排放标准》。脱硫剂中络合铁初始质量浓度为10.5 g/L,8组重复试验结束后分析络合铁质量浓度为10.3 g/L,折算脱硫剂消耗占比为1.9%,脱硫剂消耗在合理的区间内。通过验证试验说明脱硫优组合条件是合理和经济的。

表5 优组合条件的验证试验结果

5 结论

1)通过正交试验极差分析,气液体积比和反应温度对络合铁脱硫效率的影响具有显著作用,脱硫效率的优组合条件为:反应温度40 ℃,碱量(ρ)25 g/L,气液体积比为 8,φ(O2)/φ(H2S)的值为 6。

2)通过正交试验极差分析,对脱硫剂消耗的影响因素主次顺序为反应温度、O2与H2S体积比、气液体积比、碱量,脱硫剂消耗的优组合条件为反应温度 40 ℃、碱量 (ρ)20 g/L、气液体积比为 10、φ(O2)/φ(H2S)的值为 6。

3)根据脱硫效率和脱硫剂消耗的对比分析,最终确定脱硫净化的优组合条件为反应温度40 ℃、碱量 (ρ)25 g/L、气液体积比为 10、φ(O2)/φ(H2S)的值为6。

4)验证试验表明,脱硫净化的优组合条件是经济、合理的,对络合铁脱硫装置具有指导意义。