曼海姆法硫酸钾改造及工艺优化总结

雷 亮,高亚娟,雷高明

(1.新疆海德姆化工有限公司,新疆哈密839000;2.盘锦北方沥青股份有限公司,辽宁盘锦124022)

新疆海德姆化工有限公司(以下简称新疆海德姆)共有2套曼海姆法硫酸钾装置,设计每套装置生产能力为10 kt/a。采用固定床复分解反应法,即氯化钾和浓硫酸在曼海姆炉内进行复分解反应生成硫酸钾和氯化氢气体。第一套装置建于2016年8月,于2017年5月15日建成投产,第二套装置建于2019年6月,于2020年5月2日建成投产。在第二套装置建设过程中,吸取同行先进经验并结合该公司第一套装置生产实践经验,对两套曼海姆法硫酸钾装置进行设备改造和工艺优化。经过实践,装置运行良好,达到了预期目标。现把装置设备改造及工艺优化情况进行总结。

1 装置简介

1.1 工艺流程

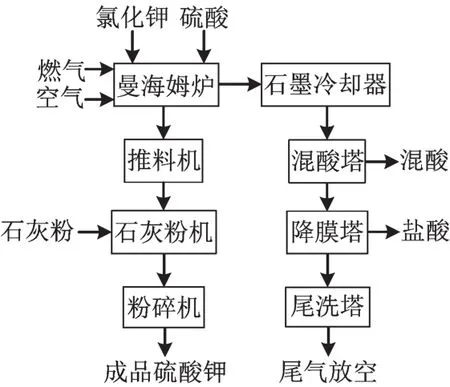

曼海姆法硫酸钾生产工艺流程见图1。

图1 曼海姆法硫酸钾生产工艺流程

采用固定床复分解反应法。原料氯化钾与w(H2SO4)98%硫酸以一定比例经各自专用分布器连续注至φ6 000 mm曼海姆炉床反应区表面,在520~540 ℃高温下由耙臂带动耙齿连续不断地将反应物料匀速搅拌混合,并以一定速度将物料由炉中心扩散到周边,确保物料反应完全。生成的硫酸钾粗料由反应室出口进入密闭的推料冷却机内进行冷却,然后经中和、粉碎、筛分后进入料仓,得到成品硫酸钾[1]。反应生成的氯化氢气体经石墨冷却器冷却,再经混酸塔洗涤后制得w(H2SO4)35%的混酸。剩余氯化氢气体进入降膜塔,制得w(HCl)31%的副产品盐酸后尾气经尾气吸收塔洗涤后放空[2]。

1.2 主要设备

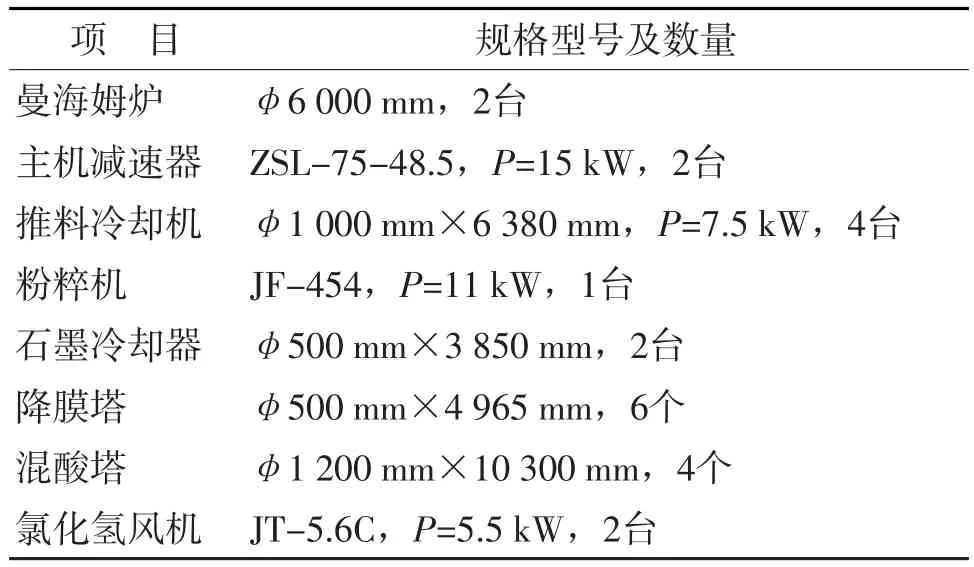

曼海姆法硫酸钾装置主要设备见表1。

表1 曼海姆法硫酸钾装置主要设备

2 装置改造

2.1 初次改造

2019年6 月,在第二套硫酸钾装置建设过程中,新疆海德姆借鉴其他厂家经验,并结合第一套装置运行实际状况,对两套装置进行了改造,改造后期系统运行稳定,效果比较理想。

2.1.1 炉顶铺设耐高温陶瓷纤维毡

在炉顶砖上表面,即炉顶砖和保温膏的接触处铺设一层厚度为20 mm的耐高温陶瓷纤维毡,然后在此毡上面铺满保温膏,保温膏厚度为30 mm,以防止炉顶热量散失,起到良好的保温作用。

2.1.2 增大主轴上段轴和轴套间隙量

主轴上轴部位和轴套(铜套)间有一定间隙量,在安装主轴时需要调整好此间隙量。主轴上轴和轴套原间隙量为1.8~2.0 mm,间隙量较小。主轴和轴套升降温过程中,因主轴和轴套的材质不同,二者热胀冷缩的膨胀系数不同引起一点或者一侧间隙量变小,主轴和轴套接触产生摩擦,引起主轴发生震颤,主机减速机晃动。将二者间隙量扩大至2.8~3.0 mm,避免二者间隙过小产生摩擦。虽可能漏入一定空气,但可有效避免主轴上轴和轴套接触产生的摩擦。

2.1.3 下料器增加延长板

在硫酸钾下料口处沿炉床外沿水平位置焊接白钢延长板,延长板长度为100 mm,增设的延长板在炉床外径呈弧形布置,在此板下部抹上浇注料,既可防止下料器底板的腐蚀,也可提高炉床物料厚度,延长物料在反应室的停留时间,使物料反应完全,提高产品质量。

2.1.4 采用半自动包装机

曼海姆硫酸钾厂家大多数使用人工包装,新疆海德姆生产的硫酸钾是25 kg/袋,依靠人工手动包装,劳动强度大。改造中,尝试使用半自动包装机,包装机分为A,B两个仓,两仓既可同时包装也可分开包装,同时增加1台螺旋推料机和1台斗提机。改造后,包装速度快,可达到6 t/h,实际曼海姆炉出料速度为2.5 t/h,效果较好。

2.1.5 硫酸泵采用磁力泵

此次改造,摒弃了原带机械密封的离心泵,采用CQB32-20-125型磁力泵,虽然效率有所降低,但磁力泵无机械密封,依靠磁力驱动,无泄漏,电机功率较小,仅为1.5 kW。经过3个月使用,磁力泵运行良好,无故障。

2.1.6 出炉氯化氢铁管增加观察孔

氯化氢气体出炉进入石墨冷却器铁管弯管段增加观察口,孔径为φ200 mm或以上。水平方向可观察最高弯管处是否积料堵塞氯化氢气体通道,竖直向下方向可观察石墨冷却器第一节石墨上部是否堆积块状物料堵塞石墨列管。若二者堵塞,应拆下弯管及时清理干净,避免炉内氯化氢气体通路不畅,造成氯化氢泄漏到厂房内。每次停车都应打开此观察孔,查看物料堵塞情况。

2.1.7 氯化钾料仓加铁网

为防止原料中的较大块状物料进入曼海姆炉而使炉内产生大量球状和块状物料,造成反应不完全而影响产品质量,采用φ20 mm钢筋作为支撑,钢筋间距为200 mm×300 mm,上面铺设孔径为25 mm×25 mm铁网,铁丝为φ5 mm。实际使用过程中铁网孔径偏小,原料氯化钾中的小块状物料堵塞铁网孔径,造成下料不畅,更适宜铺设35 mm×35 mm铁网。

2.1.8 采用压缩天然气作为燃气

因天然气管网未进入园区,为保证生产顺利进行,决定采用压缩天然气作为燃气。相比采用煤气,虽成本有所提高,但天然气热值高,可避免出现炉中温度不够的问题,且操作简单,无采用煤气产生的危废品煤焦油处理困难的问题。

2.2 二次改造

2套装置于2020年5月2日投料,于2020年7月28日因盐酸储罐满罐,停车检修。经过5—7月生产实践,设备出现问题表现在以下方面:①收尘桶下料较多时堵塞粉碎机;②取样器盐酸溢出;③2#主机主轴异响;④耙齿砖掉落;⑤氯化钾螺旋推料机达到最高频率时硫酸钾产量达不到满负荷。针对生产中设备出现的问题,停车期间对装置进行二次改造。

2.2.1 收尘桶放料管连接至粉碎机后斗提机

收尘桶收集来的粉尘物料粒径较小,原设计是将其返回到粉碎机前斗提机,即粒径较小的物料重新回到粉碎机,不仅增加了粉碎机能耗,而且在下料较快时,会堵塞粉碎机,造成粉碎机跳车。更改收尘桶放料管位置,将放料管连接至粉碎机后斗提机上,有效解决了该问题。

2.2.2 中间槽放空管连接至2#混酸塔

改造前,中间槽放空管线连接在烟囱管上,使中间槽内氯化氢气体处于正压状态,若制酸流量计阀门开度稍大,则盐酸会从取样器内溢出。为解决该问题,将中间槽放空管线连接在2#混酸塔上,2#混酸塔为微负压操作,则中间槽内也为微负压,可有效避免取样器内盐酸溢出。

2.2.3 调整中轴轴套间隙

2#炉停车降温过程中发现2#主机中轴有异响,主轴和主机减速机颤动,中轴及轴套所注入的甘油从水套上部流出,说明中轴和轴套间隙上部比下部大,且中轴和轴套间隙量发生改变,产生中轴和轴套摩擦。拆下水套后,采用油磨石对主轴中轴部位进行研磨,同时,采用特制磨具,对中轴轴套(铜套)进行研磨。经过调整主轴中轴和铜套间隙,主机开启后运转正常,未见异响和颤动。

2.2.4 洗涤塔内喷淋器采用塑料螺栓

拆各洗涤塔上盖检查瓷环过程中,发现6台洗涤塔喷淋器脱落,洗涤氯化氢气体的稀酸进入洗涤塔后未经过喷淋器,直接流到分布器上,致使稀酸分布不均匀。采用塑料螺栓,将6台洗涤塔喷淋器全部紧固,可有效避免螺栓腐蚀使喷淋器脱落。

2.2.5 增大氯化钾加料机减速机齿轮直径

当原料氧化钾含量较低时,即使氯化钾加料机减速机已加至最高负荷50 Hz/h,2台炉的产量仍达不到60 t/d。增大加料机减速机链轮直径,将链轮齿数由24齿增加到36齿。改造后,氯化钾加料机减速机转数加至36 Hz/h时2台炉产量即能达到60 t/d 以上。

2.2.6 更换耙齿砖

该次停车,发现1#炉耙齿砖掉落3块,2#炉耙齿砖掉落1块。利用此次停车机会,将2台炉子掉落的4块耙齿砖更换。同时把白钢板切割成长条形,通过此长条形板将耙齿砖与夹砖器焊接在一起,起到加固耙齿砖的作用。

2.2.7 新上大容量储罐

原有3台200 m3的储罐无法满足生产需要,新上5台500 m3的储罐。相比于原来仅能储存8~9 d的盐酸生产量,改造后能储存45 d的盐酸生产量,极大缓解了盐酸销售淡季销售不畅的不利局面。

2.2.8 储罐液位计采用电子液位计

3台盐酸储罐和2台硫酸储罐全部采用电子液位计取代原有的浮漂液位计,电子液位计虽观测数据没有浮漂液位计直观,但测量准确性较高。

2.2.9 更换粉碎机下螺旋输送机链轮

更换粉碎机下螺旋输送机链轮,增大链轮直径和齿子数量,即增大了粉碎机下螺旋输送机的转数,相应提高了其输送物料的能力。

2.3 待改造项目

检修过程中,因一些设备未就位,检修项目并未全部完成,故遗留一些待改造项目。

2.3.1 烟道管增加水换热器用于余热采暖

引风机进口烟道管增加1台列管式换热器,管程走热的烟道气,壳程走水。水被加热后准备供给全厂采暖,此烟道气所带热量为余热,通过安装换热器,既降低了进入烟气引风机的烟气温度,有利于烟气引风机的运行,又把余热进行回收,可极大减少采暖费用,属于余热利用,但须注意该换热器的泄漏。

2.3.2 发电机更换

原备用发电机为建厂时购买的二手设备,发电机故障较多,计划更换该发电机。

3 工艺优化

2020年5—7 月,采用氧化钾质量分数为60%的国产氯化钾生产氧化钾质量分数为50%的硫酸钾。工艺出现的问题表现在3个方面:①成品氧化钾含量偏高,氧化钾质量分数达到51%~52%,氯离子含量偏高,氯离子质量分数经常超过2.0%;②成品物料黏稠,在斗提机溜槽处不易下料;③1#曼海姆炉炉门往泄漏氯化氢气体。

3.1 工艺优化

针对2020年5—7月生产中出现的问题认真分析,决定采取合理措施对生产装置工艺进行优化。

3.1.1 成品中加入硫酸钠

生产中采用w(K2O)为60%的氯化钾生产w(K2O)为50%的全水溶硫酸钾,成品中w(K2O)可达到51%~52%,成品氧化钾含量较高。鉴于此,决定在硫酸钾成品中加入硫酸钠,加入后w(K2O)降至50%~51%。

3.1.2 降低炉温

生产中发现成品硫酸钾黏度大,在斗提机溜槽处不易下料,此种情况应该是和原料氯化钾中所含有的杂质有关。在原料氯化钾无法更换的情况下,尽量保持较低炉温,将炉中温度从520~530 ℃降至500~520 ℃,使硫酸钾成品黏度降低,改善硫酸钾在斗提机溜槽处下料不畅通的问题。炉温的降低,节省了燃气的消耗,但温度过低会造成氯化钾和硫酸的反应不完全。

3.1.3 控制原料水含量

根据炉内件腐蚀状况,严格控制原料氯化钾和浓硫酸的水含量,保证原料氯化钾中w(H2O)小于1.0%,浓硫酸中w(H2SO4)大于98%。

3.1.4 避免用长钎撞击耙齿砖

3个月的生产过程中,1#炉耙齿砖掉落3块,2#炉耙齿砖掉落1块。根据耙齿砖掉落的状况,生产中严禁在用长钎清料时撞击耙齿砖。

3.2 1#曼海姆炉氯化氢气体外泄的应对

两套装置于7月28日停车。7月22—24日,发现1#炉2个炉门处泄漏氯化氢气体,说明氯化氢气体通道有堵塞。针对1#炉炉门氯化氢气体泄漏的情况,停车检修时对其进行了处理。

3.2.1 更换新瓷环

更换二次吸收塔及二次混酸塔上部除沫器内的瓷环。

3.2.2 清理氯化氢铁管积料

打开新增加的氯化氢铁管观察孔,发现氯化氢铁管弯头处以及铁管插入石墨部位堆积物料。拆下氯化氢铁管,清理氯化铁管弯管处和插入石墨上封头内铁管堆积的物料,使氯化氢气体通道畅通。

3.2.3 检查降膜塔列管

降膜塔列管为石墨材质,打开降膜塔上盖板,对降膜塔列管内管壁进行检查,发现降膜塔列管内管壁上未附着油泥状脏物,因此未对降膜塔列管进行清理。

3.3 1#制酸装置降膜塔列管堵漏

2020年9月25 日技术人员发现1#制酸系统氯化氢尾气放空量较大,说明制酸系统吸收效果较差,同时发现3台降膜塔中的3台稀酸流量计流量数值较停车前低,初步判断为2台降膜塔列管有漏水的情况。于2020年11月7日停车检漏并更换2台降膜塔中漏水的列管。开车后稀酸流量计流量恢复到正常值,尾气放空量恢复正常。

4 结语

2020年9月19日两套装置开始升温,9月25日投料并生产,仍使用w(K2O)为60%的国产氯化钾生产w(K2O)为50%的硫酸钾。生产期间,装置运行平稳,产量达到60 t/d以上,w(K2O)为50%~51%,w(Cl-)小于2.0%,燃气消耗由5—7月的75 m3/t降低到70 m3/t,说明对装置的改造和优化是成功的,取得了理想的效果,为该公司节能增效,稳产高产工作做出了贡献。