组装式滑板对地铁接触线犁削磨损的影响*

黄之元 陈光雄 夏晨光

(西南交通大学摩擦学研究所 四川成都 610031)

弓网系统是轨道交通中重要的电力牵引系统,而受电弓与接触线则是组成地铁弓网系统的重要部件。受电弓与接触线的磨损直接决定了弓网系统的维护成本,也成为影响轨道交通发展的重要因素[1-2]。

在实际工况中,组装式碳滑板通常会因为振动等原因而在拼接处产生接缝缝隙,两块滑板间也有可能会产生错位,形成一高一低的高度差。国内外学者针对接触副间法向力、速度、温度、电场等因素均进行过弓网系统磨损的研究[3-7],但是目前的研究基本集中于一体式碳滑板,也很少针对接触线的犁削磨损进行研究。本文作者通过试验研究现有地铁系统中组装式浸金属碳滑板接缝对接触线犁削磨损的影响,分析接触线犁削磨损现象的根本原因,为地铁刚性接触网滑板选型提供理论基础。

1 试验部分

1.1 试验设备

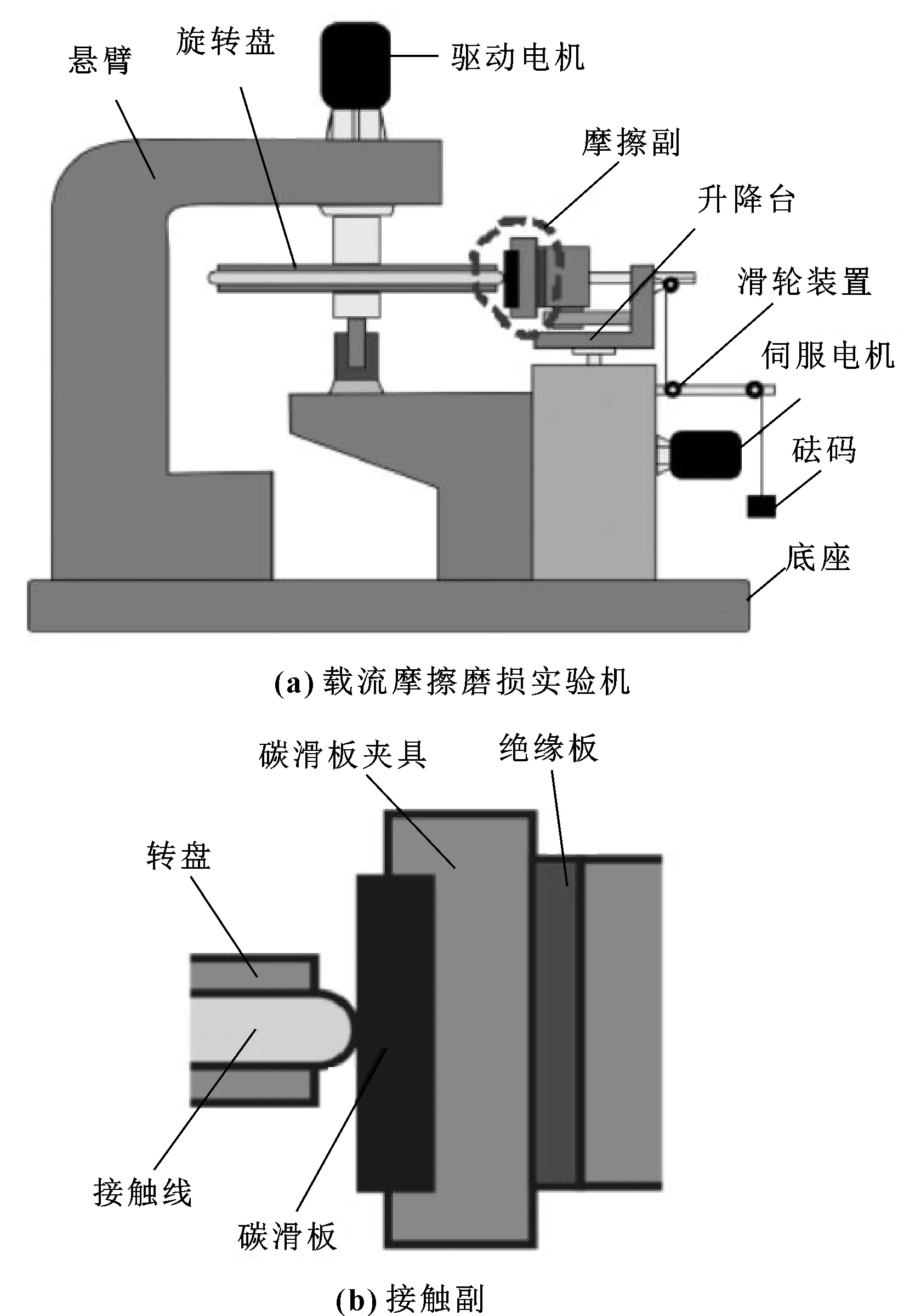

试验在高速载流摩擦磨损试验机上进行,试验机包括载流摩擦磨损试验主机、直流恒流电源、控制台以及数据采集系统等。试验主机由底座、转盘、驱动电机、伺服电机、夹具等组成,见图1。

图1 载流摩擦磨损试验机和接触副

试验机转盘直径为1 100 mm,铜银合金接触线镶嵌在转盘圆周中的卡槽内。碳滑板通过夹具固定,并通过弹簧与伺服电动缸连接。伺服电机和滑板夹具以及传感器组合成的模块在恒转矩变频电机带动下,实现相对转盘的上下往复运动(±55 mm),来模拟实际工况下的拉出值,频率范围为0.3~3.0 Hz。试验台能够模拟20~400 km/h范围内的弓网滑动速度。直流试验电源分为两组:高压750~1 500 V时,直流输出电流I≤100 A;低压0~180 V时,直流输出电流I≤700 A。

1.2 试验方法

试验材料为浸金属碳滑板以及铜银合金接触线。滑板中铜的质量分数为42%~54%,锡及其他金属质量分数为1.5%,剩余为碳。滑板接缝设计为斜向处于中央,高度差设计为上低下高。两块碳滑板拼接起来总长为120 mm,单块宽33 mm,高23 mm,接缝倾斜角度22.5°。接触线铜的质量分数为99.9%左右,银的质量分数0.08%~0.12%。试验材料均取自于地铁实际工况下正在使用的受电弓滑板与接触线,图2为滑板实物装夹图。

图2 滑板装夹实物

表1 接缝间隙因素组试验参数

表2 高度差因素组试验参数

2 试验结果与分析

2.1 滑板接缝间隙h1对弓网接触副磨损的影响

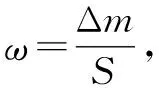

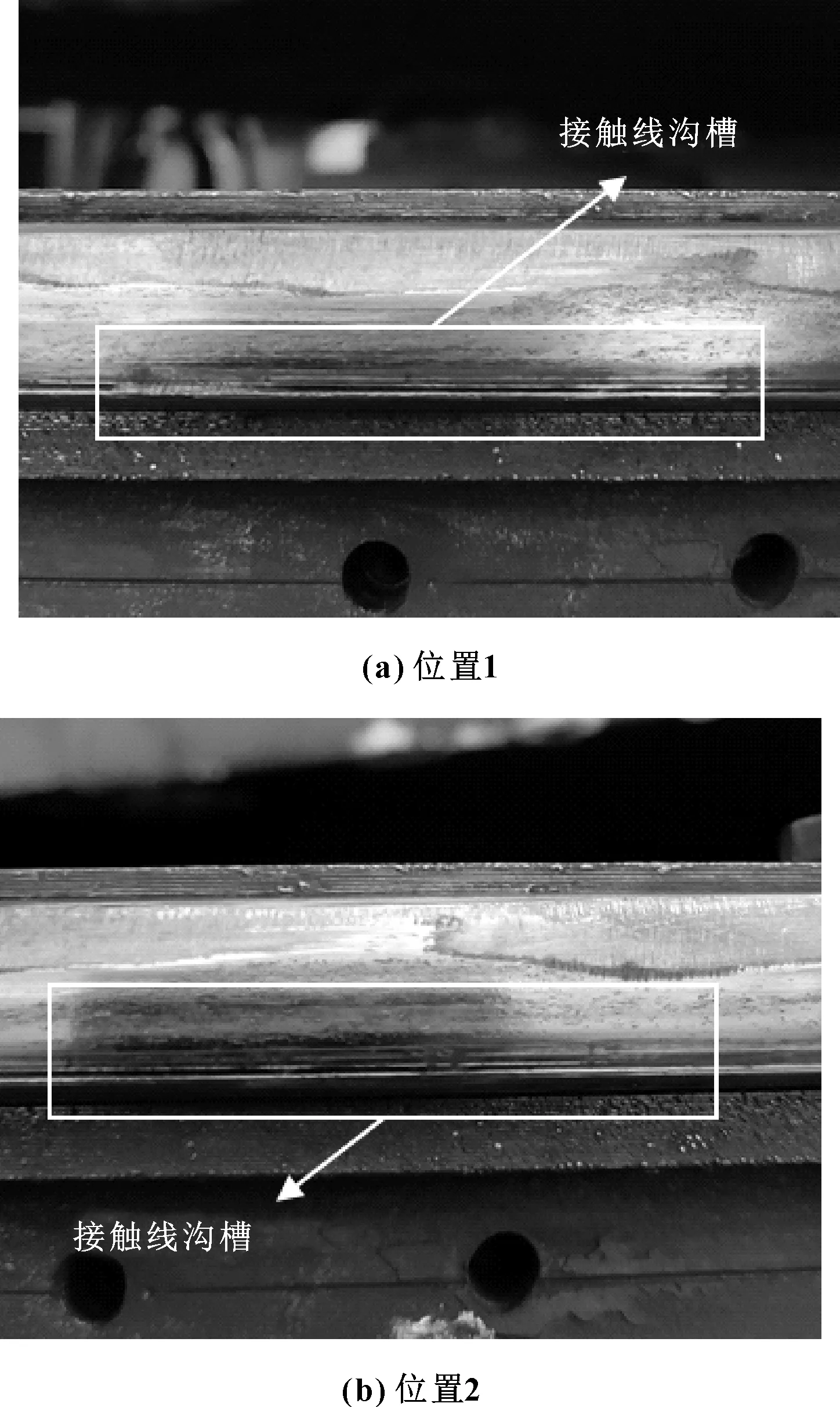

首先针对接缝间隙试验组试验结果进行分析。在电流I=0、法向力F=20 N、速度v=60 km/h、接缝宽度h1=0.5 mm、高度差h2=0不载流试验结束后,通过观察发现接触线出现了如图3所示的两处划伤情况。不载流试验没有电气损耗,只有机械损耗。滑板对称拼接,接缝位于中心,滑板接缝缝隙使得碳滑板接缝边缘与接触线发生剐蹭,从而刮伤了接触线,且划痕均位于接触线中心。刮痕较浅,没有在接触线上留下较深的沟槽,也没有拉丝现象。

图3 接触线划痕

此后在接触线上,包含划痕位置在内,设立了多处观察点。每组试验之后均观察接触线划痕的变化以及是否产生新的划痕。接下来的试验中产生了新的接触线划痕,总长度约550 mm,占接触线周长的1/2,但是划痕没有进一步加深,没有出现沟槽和拉丝现象。载流试验也未能造成划痕的加深,可知接缝间隙对接触线造成划痕是机械磨耗,并非电气磨耗(故不展示载流后图片)。且滑板接缝缝隙因素对接触线犁削的影响不大,并不是造成犁削磨损现象的主要原因。

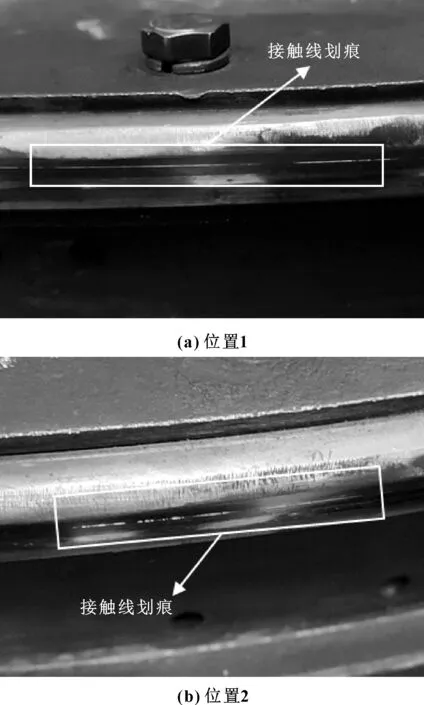

图4所示为法向力F=20 N,速度v=60 km/h,高度差h2=0时,滑板接缝间隙h1变化产生的碳滑板磨耗变化。从图4(a)可知,在不载流试验条件下,有接缝间隙滑板磨耗略小,因为1 mm的接缝使得滑板间缝隙无法与接触线接触,导致接触的总面积变小,从而减小了磨耗量。从图4(b)可知载流试验条件下,有接缝间隙的磨耗量略大。原因是高速运动中,接缝处的不完全接触造成了接触副的“虚接”[10],产生更大的电气磨耗。

图4 磨耗量随相对滑动距离变化的曲线

2.2 滑板存在高度差时对弓网接触副磨损的影响

在试验电流I=400 A、法向力F=70 N、速度v=30 km/h、接缝缝隙h1=1 mm和高度差h2=0.5 mm时,在接触线上观察到了较严重的接触线划痕沟槽,如图5所示。

图5 接触线沟槽

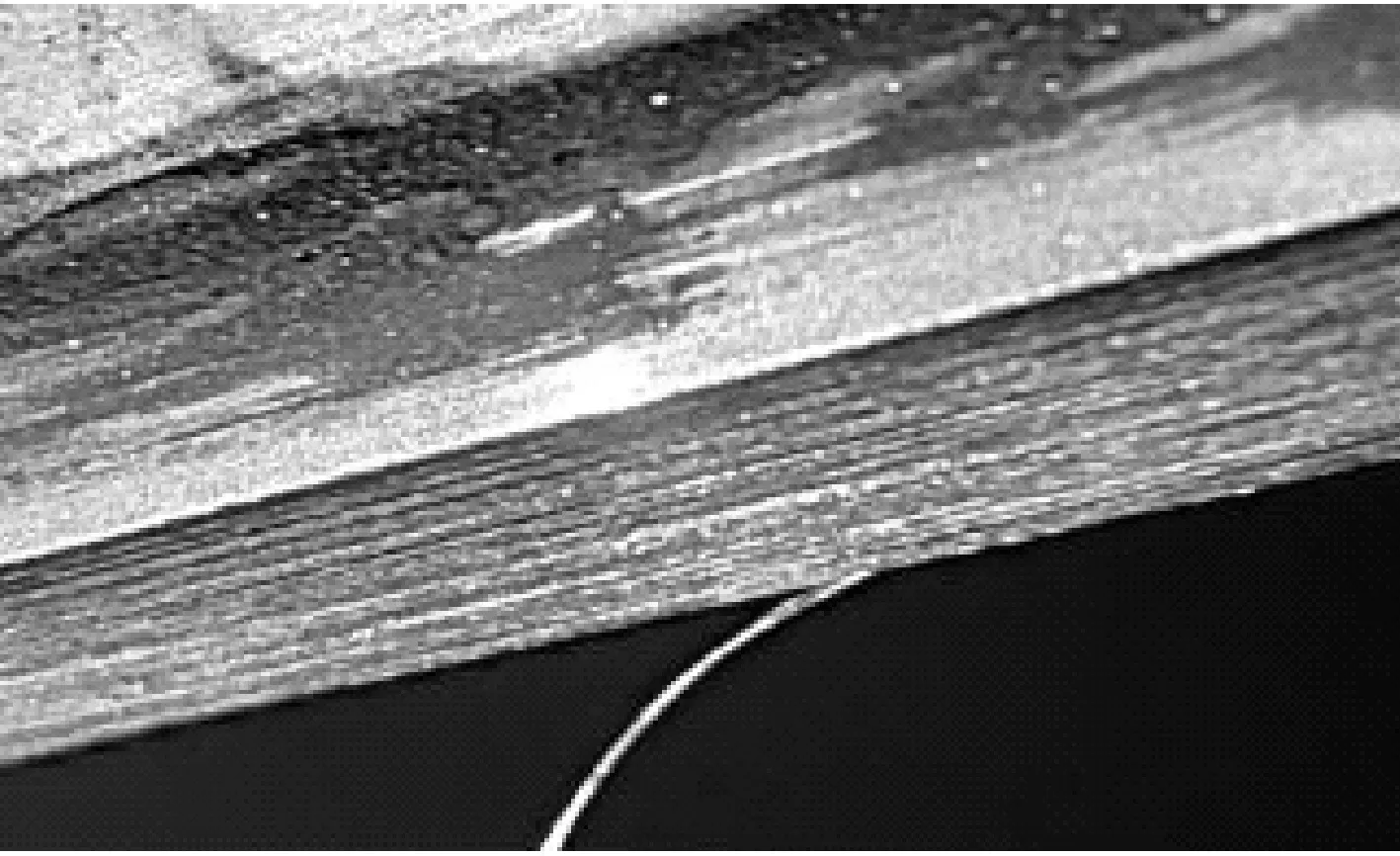

沟槽均出现在接触线的底部,此后在接触线上,包含沟槽位置在内,设立了多处观察点。每组试验之后均观察接触线沟槽的变化,发现载流与不载流试验都会产生沟槽,且变化程度基本一致。由此断定接触线沟槽是机械磨耗造成的(故不展示其他图片)。原因为下高上低的滑块结构使得每次滑块上下往复运动时,都会使滑块下半部分接缝边缘与接触线最下方进行非常剧烈的机械磨耗。沟槽的形貌与地铁实际工况中接触线拉丝现象几乎相同,见图6。由此确定接触线拉丝现象的原因是滑板接缝高低差所致。

图6 实际工况下接触线犁削沟槽

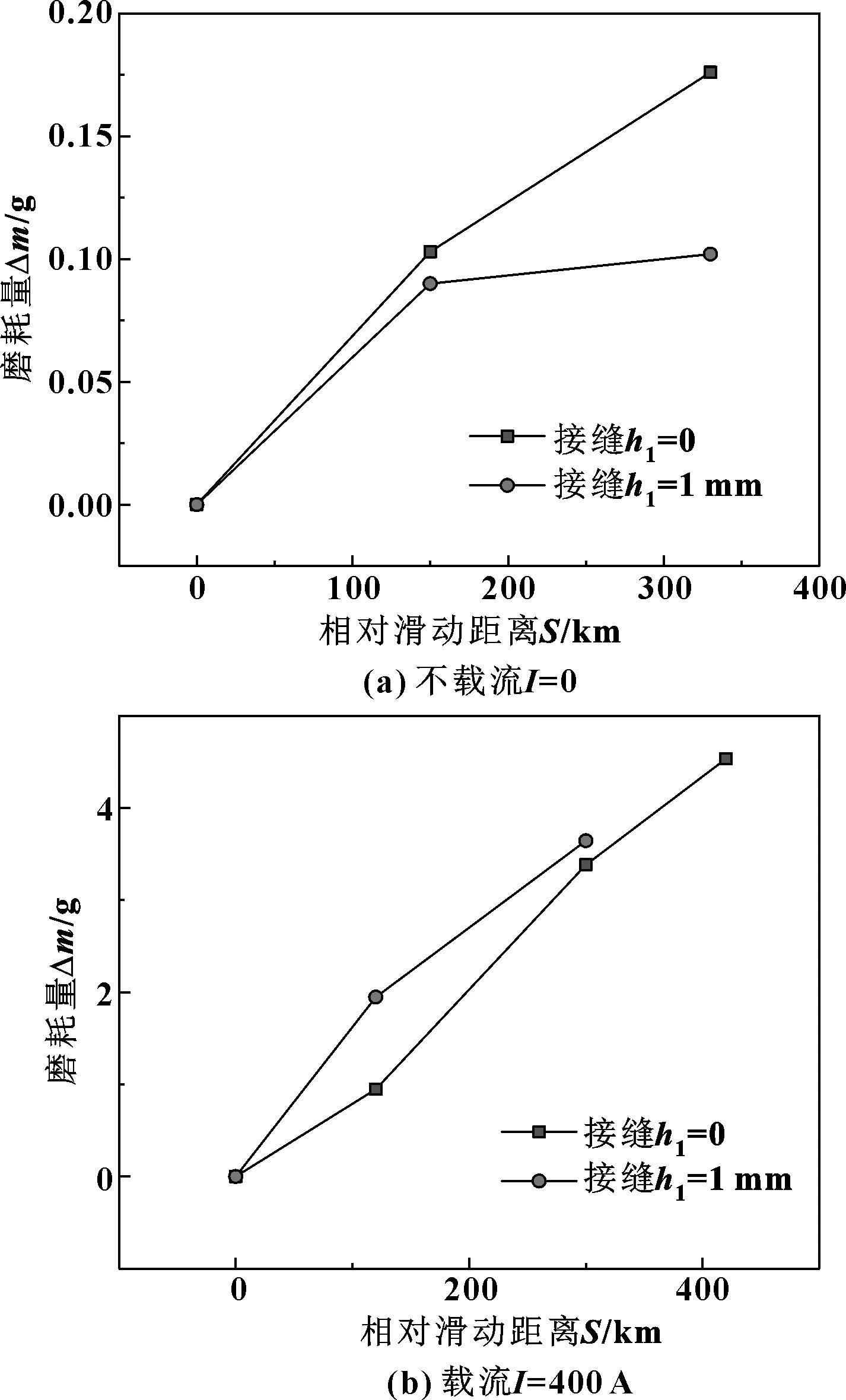

图7示出了高度差h2=0.5 mm不变,各组试验磨耗量随法向力变化的曲线。可知,载流时的磨耗量Δm要比不载流时大1~3个数量级。这是因为无电流时,摩擦副以机械磨损为主,磨损形式主要是黏着磨损,因此摩擦副材料的损伤较小,所以滑板的磨损量也很小[11]。从图7(a)可看出不载流时,相同法向力下接缝间隙h1=1 mm时的滑板磨耗量总体比接缝间隙h1=0.5 mm时小。即便法向力变大,接缝间隙为1 mm时的磨耗量依旧与0.5 mm时的磨耗量相差不大。说明不载流情况下,接缝间隙较大时,磨耗更低,这是因为较大的接缝缝隙使得滑板与接触线接触部分变小。法向压力F=80 N是机械磨耗的分界点,该点处不载流的平均磨耗量最大,最容易造成犁削磨损。而接缝0.5 mm的平均磨耗量大于接缝1 mm,说明接缝0.5 mm更容易刮伤接触线。实际工况中随着工作时间的延长,接缝总会变得越来越宽,建议选择80 N以上的法向力来缓解磨耗。

图7 磨耗量随法向力变化的曲线

从图7(b)可看出,载流400 A下,F=90 N时磨耗表现最佳,比F为70 N与80 N小一个数量级。原因是接触压力减小,导致摩擦副之间的离线也增加,所以产生离线电弧的频率也逐渐增大。在滑板离线过程中,电弧放电造成的侵蚀作用会使摩擦副材料熔化、气化和喷溅,使滑板的磨损量大大增高,并且伴有材料转移现象。而大接触压力会使滑块表面烧蚀的材料一直遗留在滑板上,不能全部飞溅出,从而形成氧化膜[12],进而减小摩擦因数,使得滑板比不载流时摩擦因数更低[13]。图7(b)中2条曲线走向一致,说明载流时相同的工况下法向力变化对磨耗量的影响不明显。载流时表现最好的是接缝0.5 mm、高低差0.5 mm、法向力90 N试验组。总体规律为:法向力越大[14-15],碳滑板越趋近于平整无缝,磨耗量越小。理论上,材料一样时,一体式碳滑板的摩擦磨损性能要略好于组装式碳滑板。

图8示出了法向力F=80 N不变,不同接缝间隙以及高度差试验组的滑板的磨损率。不载流试验的磨损率相对载流试验非常小。接触线沟槽主要是机械磨耗,不载流试验中接缝宽h1=1 mm、高度差h2=0.5 mm试验组的磨损率最大,说明该工况最容易造成接触线犁削磨损。单纯的接缝缝隙会因为接触面积变小而减小机械磨耗,而高度差会使接缝凸起形成“台阶”,滑板与接触线间还伴随着冲击,在高速且长时间冲击下接触线会产生犁削磨损。

图8 不同接缝间隙及高度差试验组的磨损率

载流试验中,h1=0.5 mm、h2=0.5 mm组的磨损率最高。电气磨耗与机械磨耗的逻辑不同,小尺寸的接缝间隙以及“台阶”高度差难以影响弓网的平稳接触,不会产生较大离线,对大电流下的弓网间能量传输并不会产生很大的影响。h1=1 mm、h2=0试验组的磨损率只略高于正常情况。h1=0.5 mm、h2=0.5 mm组正好能够形成合适的“台阶”,使得每次弓网接触都会轻微跳动形成微小离线,加大了短弧放电,增大了磨耗。h1=1 mm、h2=0.5 mm组中接缝是高度差的2倍,高度差因素被稀释,无法形成台阶,等同于只有接缝间隙。因此,研究得到的总体规律为:高度差为主要诱因,在有高度差的情况下,接缝间隙会加大接触副磨耗。

2.3 碳滑板表面形貌分析

图9所示为I=400 A、F=20 N试验条件下滑块表面SEM图。其中图9(a)为无接缝间隙无高差组,图9(b)为只有接缝间隙无高差组,图9(c)为有接缝间隙有高差组。可以看出,有接缝间隙组的烧蚀裂纹和白色氧化区要略多于无接缝间隙组;高度差组的烧蚀裂纹最多,滑板表面被全部烧蚀。印证了高度差因素对滑板间电气磨损的影响最大的结论。

图9 I=400 A、F=20 N下碳滑块表面磨损形貌

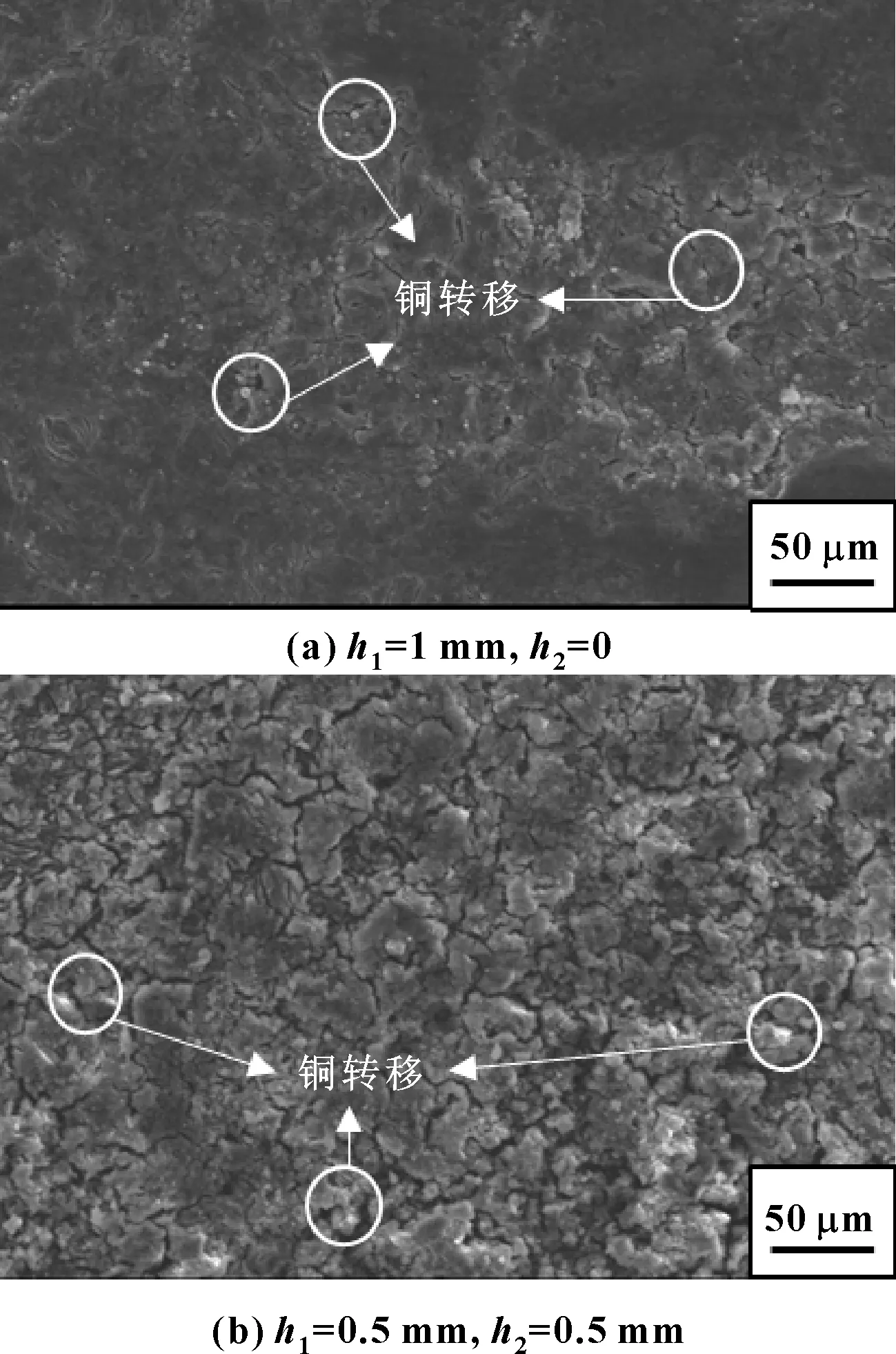

图10示出了有无高度差情况下的滑板表面摩擦磨损特征。对比只有接缝间隙无高度差的滑板摩擦表面图10(a)与有接缝间隙有高度差的滑板摩擦表面图10(b)发现,接缝间隙组存在较少的烧蚀坑,高度差组则有很多的烧蚀坑,且颜色更暗,说明深度更大;烧蚀坑附近存在剥离层及大型裂纹,高度差组裂纹更多更深;高度差组滑板表面还有接触副间剐蹭留下的划痕,该痕迹为机械犁沟,伴有塑性变形,正是这种接触造成了接触线的沟槽。图11示出了接触线的材料转移,可看出接缝间隙组图11(a)中有少量的铜转移现象,呈现为反光的细小铜颗粒,而高度差组图11(b)的铜转移现象较为严重,大型的铜颗粒在室温下凝固之后分布在烧蚀坑中[16]。

图10 I=400 A,F=20 N下碳滑块表面磨损形貌特征

图 11 I=400 A,F=20 N接触线的材料转移

上述研究结果表明,高度差因素对滑板的电气磨耗和机械磨耗都有很大影响,且对接触线的磨耗有极大影响。

3 结论

(1)组装式碳滑板的接缝间隙因素会在接触线上留下划痕,但是对接触副磨耗接触线犁削磨损影响小;接缝间隙0.5 mm比1 mm更容易刮伤接触线,造成犁削磨损,说明不是接缝间隙越大滑板的磨耗也就越大。

(2)滑板间的高度差会严重刮伤接触线,是接触线犁削磨损的主要原因。存在滑板间高度差时滑板会出现机械划痕,电气磨耗和接触线材料转移也比较严重。

(3)80 N以上的法向力会显著减小滑板的磨损率,这是因为法向力越大,碳滑板越趋近于平整无缝,因而磨耗量越小。