基于定向微纹理效应的梯形槽干气密封性能分析*

黄国庆 胡 琼,2 葛云路 唐晓康 戈灿灿 王 衍

(1.江苏海洋大学机械与海洋工程学院 江苏连云港 222005;2.连云港铱铭密封科技有限公司 江苏连云港 222000;3.中国人民解放军31619部队 江苏镇江 212421)

随着现代工业迅速发展,机械密封的使用环境正在发生深刻变化,工况对其的要求愈发苛刻[1]。发展机械密封领域的新理论继而开发出适应更高标准的新产品日益迫切[2]。目前,螺旋槽干气密封应用最为广泛,但在实际使用过程中,因为安装不当、设备结构差异以及工艺流程不同等因素,造成设备反向旋转导致开启力不足,使得密封端面磨损严重。目前,在螺旋槽结构的基础上已衍生出多种新槽型,以满足不同工况的需要[3]。黄莉、彭旭东等[4-5]对比研究了雁型槽、普通螺旋槽及带内环螺旋槽的性能,发现雁型槽具有更好的密封性能和稳定性,且在相同结构参数与压力下更易开启。为改善普通螺旋槽高速工况下泄漏量大、稳定性不足的问题,江锦波等[6]提出仿鸟翼微列螺旋槽干气密封端面结构,研究表明该槽型密封性能及稳定性均显著提升,泄漏率降幅可达10%。

相较于单向槽型结构,双向旋转密封以具有双向旋转可防止突发反转的优势,引起国内外学者的高度重视。T形槽是目前应用最为广泛的双向旋转槽型之一。在国内,白少先、彭旭东、王衍等人[7-9]就端面气膜动态稳定性、不同工况下几何参数对密封性能的影响以及槽型结构参数优化等方面展开研究。刘正先和周越[10]通过对比分析双向燕尾槽气膜动态特性,确定了双向槽比单向槽具有更稳定的密封性能。马媛媛等[11]研究了双向旋转树型槽干气密封的端面气膜动压特性,结果表明其在实现双向旋转的同时,具有较好的密封性能。陈志等人[12]利用CFD软件对梯形槽干气密封的流场进行数值模拟,分析了几何参数对密封性能的影响规律。徐奇超[13]对双向旋转槽干气密封端面型槽进行多参数优化,优化后干气密封的稳态密封性能提升十分显著。在国外,LIPSCHITZ[14]于1989年提出了一种径向直线槽端面结构干气密封结构。SHELLEF和JOHNSON[15]采用有限元法对径向直线槽干气密封的密封特性进行了分析,对其几何结构进行了优化并得到了关键参数型槽优选值范围。GOLDSWAIN和MARTIN[16]1994年申请了双向旋转枞树型槽端面结构的干气密封专利,并在海洋平台气体运输设备上得到成功应用。BASU[17]对2种简单槽型的双向旋转干气密封性能进行了数值对比研究。GLIENICKE等[18]对T形槽干气密封膜厚进行了实验测量。SU等[19-20]使用COMSOL模块对梯形槽干气密封进行了数值模拟;同时为避免小膜厚导致壁面接触,提出通过合理设计槽区来提高承载性能。

以上研究虽验证了双向旋转密封的优越性,但与相同结构参数螺旋槽相比,其开启特性、动压效应仍然不足[11]。因此,构建一种密封性能更加优越的双向旋转槽型干气密封仍是目前研究的重要方向之一。

表面微纹理(或织构)技术已在轴承和密封[21-22]领域获得了成功的应用。目前,研究人员围绕微尺度下表面织构加工展开了研究,其中较为理想的织构加工方式为激光加工[23-25]。虽然目前非槽区表面的加工精度已非常高,表面粗糙度可达到Ra≤0.2 μm,但开槽后槽底的加工精度难以保证,且表面粗糙度对密封性能的影响不可忽视[26-29]。国内相关学者的研究表明,槽区和非槽区的表面粗糙度对密封性能有不同影响,其中转速的影响亦不容忽视[30-31];当转速上升至超高速层面时,因微振动产生的扰流现象使得表面织构的抑绕作用愈加明显[32]。近期国内外最新研究成果揭示,表面形貌的合理重构有利于摩擦性能的改善及密封性能的提高[33-35]。

本文作者基于课题组前期对单向螺旋槽干气密封的研究[36],开发一种槽底具有微纹理设计的双向梯形槽干气密封(Trapezoid-Groove Dry Gas Seal,简称Tra-DGS),结合气体微尺度流动原理和激光开槽技术,从理论角度实现Tra-DGS密封性能的提升。

1 几何模型

1.1 传统梯形槽干气密封

图1所示为Tra-DGS的端面结构,主要特点是静环端面圆周方向上均布的梯形槽为近似等腰梯形的对称结构,使得此类槽型可适用于正反向旋转工况。梯形槽为动压形成区域,传统槽型底部假设为光滑平面,两槽区之间的部分为密封台区域,槽根径与内径间的部分为密封坝区域。图中,B为密封环单个槽外圆周弧长与单个密封台外圆周弧长之和;B1为单个槽外圆周弧长;β=B1/B为单个槽的弧长比;ro和ri分别为静环外半径和内半径;rg为梯形槽根半径;γ=(ro-rg)/(ro-ri)为槽宽比;r为槽根圆角半径;α为槽斜线与该斜线在外圆周交点处射线的夹角,称为入口方向角。

图1 Tra-DGS端面几何结构

1.2 具有定向微纹理的梯形槽干气密封

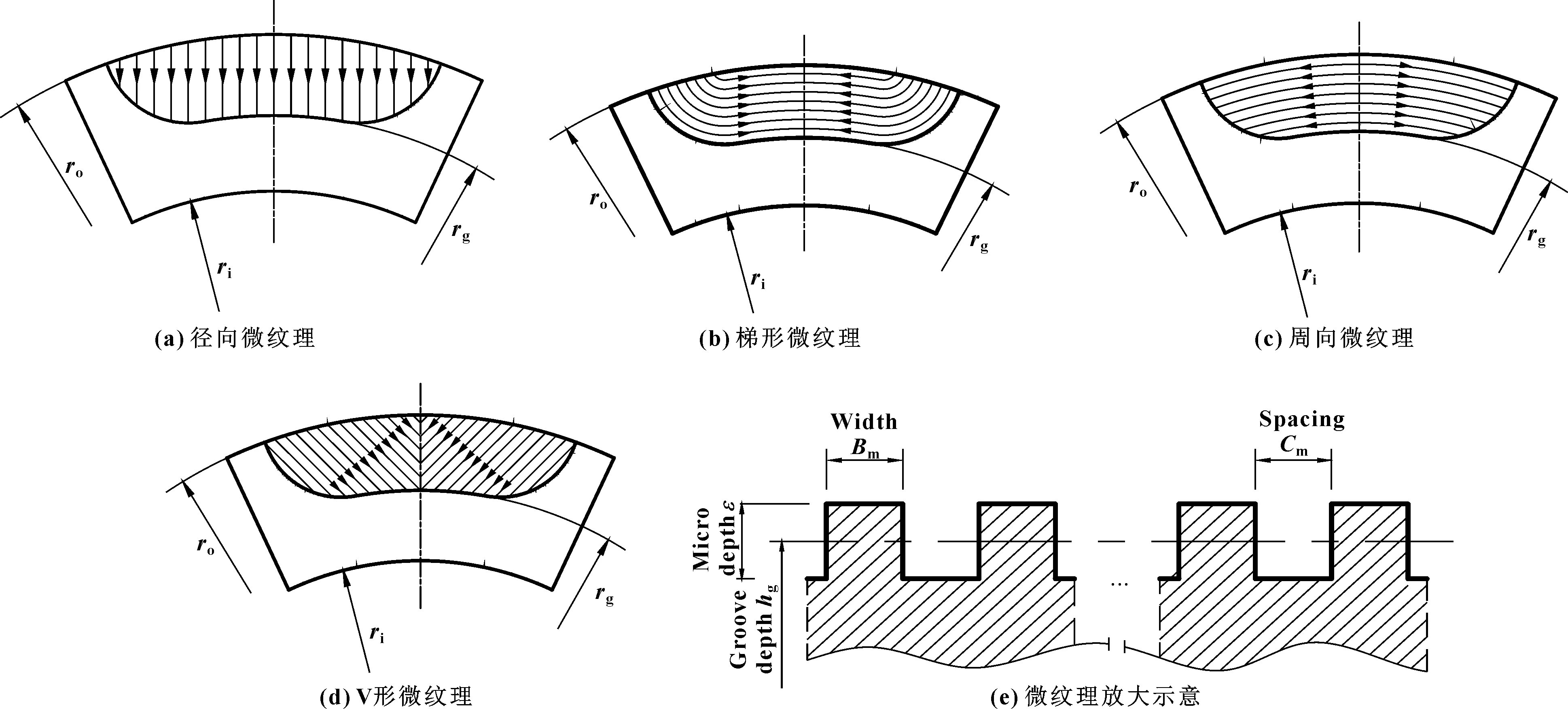

基于课题组前期研究[36],依据流体型槽形状及流体力学原理提出4种形式不同的槽底微纹理,并通过模拟计算确定最优形式。其中槽底微纹理的加工方法参见文献[37]。如图2(a)—(d)所示,槽底的4种微纹理形式分别为径向微纹理(RTra-DGS)、梯形微纹理(TTra-DGS)、周向微纹理(CTra-DGS)和V形微纹理(VTra-DGS)。具微纹理槽型的主要特点是槽底沿气体泵入方向均匀分布具有确定方向的微纹理,研究表明,合理选择定向微纹理形式,可有效提升微尺度下流体泵送效果及动压效应。如图2(e)所示为定向微纹理的放大示意图,通过调整纹理宽度、间距及深度近似模拟槽底不同的粗糙度。

图2 具有定向微纹理的Tra-DGS端面几何结构

4种纹理结构的Tra-DGS的槽型主要参数列于表1,相对固定参数列于表2。文中基于表中范围参数展开后续研究。

表1 尺寸参数与工况条件

表2 相对固定参数与操作条件

2 计算模型

2.1 控制方程

所谓的控制方程即为流体在流动过程中所遵循的物理规律。针对不同的流动形式,控制方程亦不同,然而对于任何流动问题,都必须遵循质量、动量和能量三大守恒方程。质量守恒方程也称之为连续方程,而把动量方程称之为Navier-Stokes方程,简称N-S方程。

气膜流动的N-S运动方程可表示为

根据流体力学的基本理论,对干气密封微尺度流场进行稳态分析[9],并作如下基本假设[38-39]:

(1)密封端面间隙内气体连续流动;

(2)介质属于牛顿黏性流体;

(3)气体分子与密封端面紧密吸附,无相对滑移;

(4)忽略过程中扰动和振动对介质流动的影响;

(5)不计气体的惯性力和体积力;

(6)端面内流体流态为层流。

2.2 建模及网格划分

基于定向微纹理三维模型,对Tra-DGS流场特性进行CFD仿真模拟。采用UG建模时,由于膜区、槽区和定向微纹理区域仅有微米级高度,与径向尺寸相差4个数量级,因此需进行轴向尺寸放大,图3所示为厚度方向放大10 000倍的气膜三维模型。

图3 槽区与定向微纹理轴向放大10 000倍

鉴于梯形槽的对称性,为提高计算精度和效率,选择单槽区为计算域。绘制槽区、台区和坝区的二维网格并将其作为面源,采用 Pave-Cooper 方法沿轴向拉伸所有面源形成膜区三维网格模型,然后单独拉伸槽区面源形成槽区三维网格模型,最后单独拉伸微纹理区域面源,形成一系列规则凸起纹理,如此可精确保证网格一致性。膜区、槽区和微纹理层数设为4层,定向微纹理层数为3层,生成网格数约为594 094,随后导入Fluent中,通过Scale设置实现模型厚度还原[40]。

2.3 边界条件设定

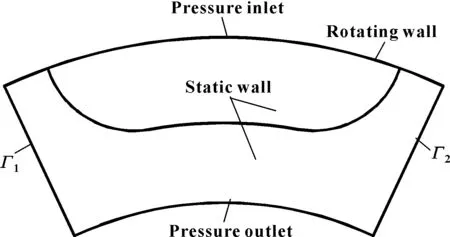

边界条件的选取对计算结果的影响很大,准确地确定边界条件至关重要。文中设定的边界条件为:槽区入口压力边界(Pressure inlet),坝区出口压力边界(Pressure outlet),台区两边为周期边界(Γ1和Γ2),与动环贴合的面为旋转壁面(Rotating wall),与静环贴合的包含槽区的所有面为静止壁面(Static wall),具体如图4所示。

图4 Tra-DGS仿真计算边界条件

3 结果与分析

3.1 仿真方法验证

为验证模拟方法的正确性,选择文献[12]中的结构和操作参数进行对比,结果如表3所示。

表3 文献[12]开启力与仿真结果对比

由表3可以看出,当气膜厚度在2~5 μm之间变化时,文中计算方法所得开启力与文献结果吻合较好,最大误差在4%以内,开启力整体变化趋势也基本一致,说明文中方法合理可行。

3.2 槽底微纹理形式对性能影响的对比分析

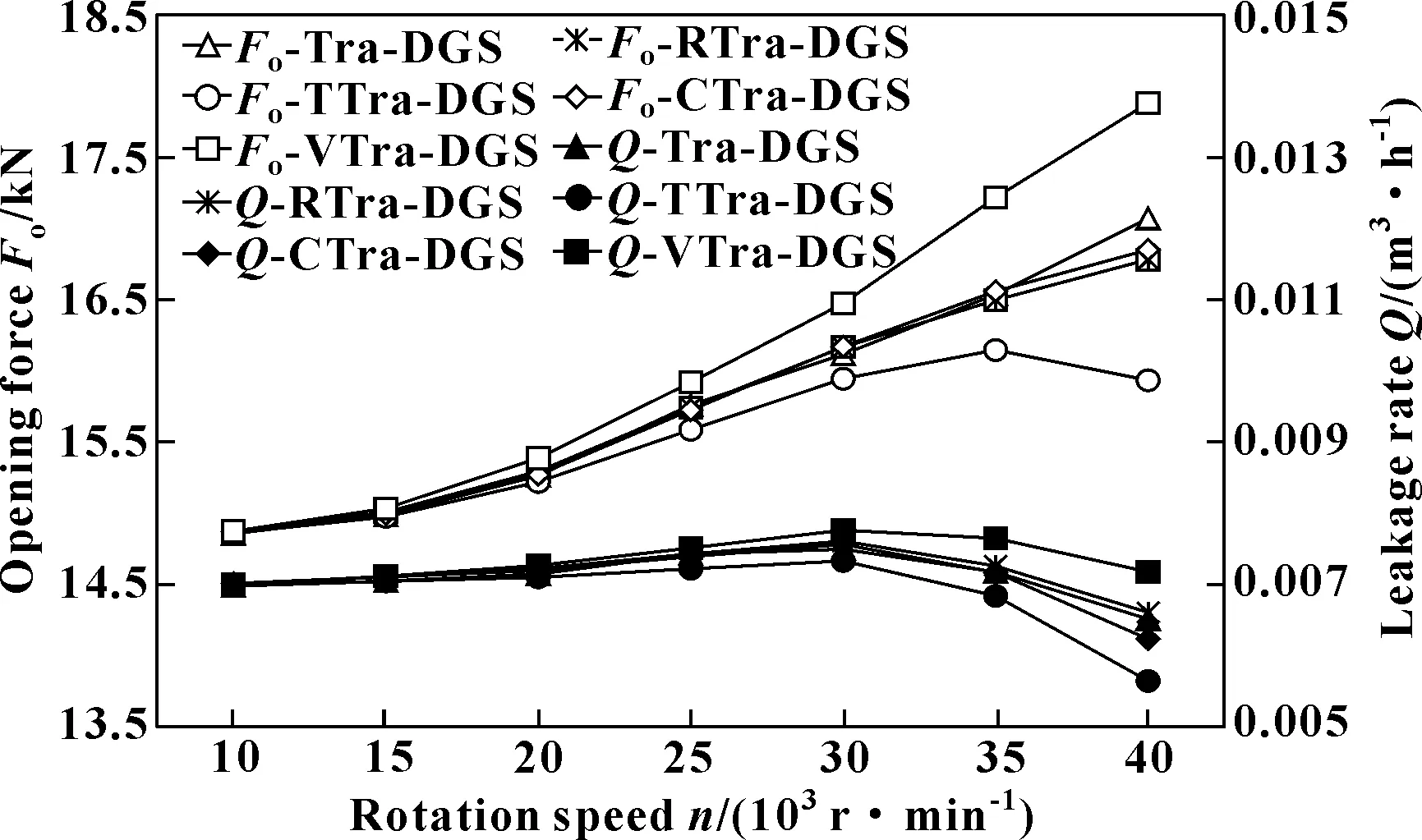

在3 000~40 000 r/min转速范围内考察无微纹理和4种不同微纹理的Tra-DGS的开启力和泄漏率随转速的变化情况,结果如图5所示。可以看出,不同微纹理形式下的开启力随转速增加而上升,在20 000 r/min后,VTra-DGS开启力相较其他形式提升愈加明显;转速较小时,所有形式的Tra-DGS泄漏率随转速的变化较小,在20 000 r/min之后,出现显著下降趋势,即高速旋转时密封性能更优。图5的结果表明,在所研究范围内VTra-DGS的开启性能最佳,相较于Tra-DGS开启力最大提升4.74%,且有转速越大而开启力提升量越大的趋势;但VTra-DGS的泄漏率较其他形式Tra-DGS也有所增加,但未超出JB/T 11289-2012标准允许范围。

图5 不同转速下有无定向微纹理的密封性能对比(pm=2 MPa,δ=1 μm,hg=3 μm,ε=1 μm)

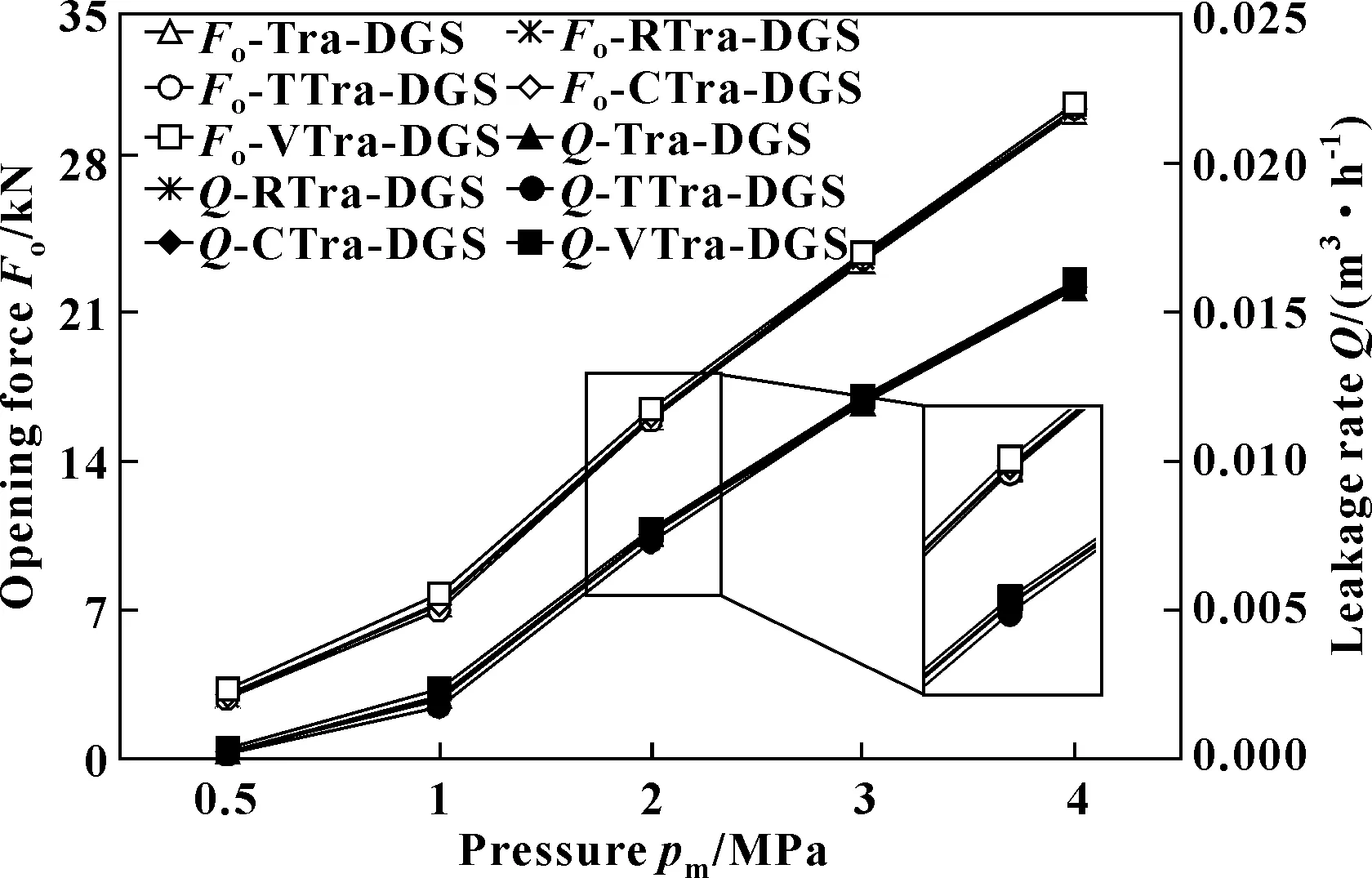

图6所示为在0.5~4 MPa压力范围内无微纹理和4种不同微纹理的Tra-DGS的开启力和泄漏率随压力的变化情况。可以看出,随着入口压力逐步增加,开启力与泄漏率均呈显著上升趋势;另外,虽然V形纹理的开启能力最佳,但几种结构的性能大小关系并未随介质压力的增大发生明显变化,说明微纹理的作用效果主要体现为流体动压效应的增强或减弱。

图6 不同压力下有无定向微纹理的密封性能对比(n=20 000 r/min,δ=1 μm,hg=3 μm,ε=1 μm)

图7所示为VTra-DGS和Tra-DGS距动环端面3.5 μm的槽区截面速度矢量对比,结果显示:外径侧介质从梯形槽背风侧(背着旋转方向一侧,即图中左侧)进入,从迎风侧(迎着旋转方向一侧,即图中右侧)返回,20 000 r/min下的VTra-DGS槽区高速区域较Tra-DGS大,且气体沿V形纹理方向有序返回高压介质侧,说明V形微纹理具有良好的导流作用。

图7 VTra-DGS和Tra-DGS的槽区速度矢量对比(n=20 000 r/min,δ=1 μm,hg=3 μm,ε=1 μm)

图8所示为上述槽区截面的压力分布。可知,二者均在背风侧形成低压区,在迎风侧形成高压区。但对比发现,VTra-DGS的低压区(暂定低于2 MPa的区域)压力值较Tra-DGS的大,且约占槽区的2/3,高压区压力值相对较大,但所占面积较小,使得图5结果得以阐释,同时高压区分散可有效提升DGS运行稳定性。

图8 VTra-DGS和Tra-DGS的槽区压力分布对比(n=20 000 r/min,δ=1 μm,hg=3 μm)

综上所述,相较于径向、梯形和周向微纹理,V形微纹理使Tra-DGS呈现出更优的性能,且高压高速时的性能优势更加突出,因此下文将对此结构进行深入研究。

3.3 梯形槽干气密封性能分析

以开启力和泄漏率为目标参数,考察流体型槽槽深、微纹理密度、微纹理深度和运行膜厚对VTra-DGS性能的影响,并与Tra-DGS进行对比。

3.3.1 流体型槽槽深的影响

图9所示为不同槽深下VTra-DGS和Tra-DGS的密封性能对比。可知,VTra-DGS和Tra-DGS的性能参数随槽深变化规律一致,且峰值所对应槽深相同;在1.6~6 μm槽深范围内,VTra-DGS比Tra-DGS具有更大的开启能力,且最优槽深范围为1.8~3 μm。

图9 不同槽深下VTra-DGS和Tra-DGS的密封性能对比(pm=2 MPa,n=20 000 r/min,δ=1 μm)

3.3.2 槽底微纹理密度的影响

依据本课题组前期关于螺旋槽[33]、圆弧线槽[31]和T形槽[34]干气密封的研究结论,需考察微纹理几何参数对VTra-DGS性能的影响。

设定微纹理宽度和间距比值Bm/Cm=1,调节Bm(或Cm)尺寸至越小表示微纹理密度越大,反之越小。在Bm=0.3~1 mm范围内的VTra-DGS性能计算结果如图10所示。

图10显示,开启力和泄漏率与微纹理密度无明显的数学关系。可能是因为气体沿V形纹理流动的通流面积始终相同(Bm/Cm=1),而黏度较小的空气流经微纹理通道的阻力较小,所以同一转速下,VTra-DGS槽区所形成的流体动压值几乎恒定,沿梯形槽背风侧至迎风侧返回到密封腔的流量也因此基本相同。

3.3.3 槽底微纹理深度的影响

将VTra-DGS槽底粗糙度高度类比为微纹理深度,考察其对VTra-DGS性能的影响,结果如图11所示。

图11 不同微纹理深度下VTra-DGS的密封性能(pm=2 MPa,n=20 000 r/min,δ=1 μm,hg=3 μm,Cm=Bm=0.3 mm)

由图11可知,开启力随微纹理深度的增加呈先增大后保持稳定的趋势,泄漏率波动不明显,说明纹理深度对开启力有显著影响,激光加工时无需对槽底进行深度精细加工,使纹理深度大于1 μm即可。

综合图10和11可知,在加工槽底V形纹理时,只要保证Bm/Cm=1,Bm和Cm可适当取较大值,同时ε也可取较大值,如此可降低开槽复杂度。

3.3.4 运行膜厚对性能的影响

图12所示为不同膜厚下VTra-DGS和Tra-DGS的密封性能对比,结果显示,VTra-DGS和Tra-DGS适用于小膜厚情况,在1~3 μm的气膜厚度范围内,具有V形微纹理设计的梯形槽拥有更优的开启性能,且两者泄漏率在当前的气膜厚度范围内差异较小。

图12 不同膜厚下VTra-DGS和Tra-DGS的密封性能对比(pm=2 MPa,n=20 000 r/min,hg=3 μm,Cm=Bm=0.3 mm,ε=1 μm)

4 结论

(1)槽底粗糙度方向显著影响Tra-DGS的密封性能,径向、梯形和周向的激光扫描路径会使气膜开启力降低,V形路径则有利于增大气膜高压区范围,提升开启力,增加密封稳定性;各结构下的泄漏率均未超出JB/T 11289-2012标准允许范围。

(2)转速越大,V形微纹理动压效应越强,VTra-DGS较Tra-DGS的开启性能越突出,40 000 r/min时的开启力较后者提升了4.74%;介质压力的变化不影响V形微纹理对密封性能的作用效果。

(3)VTra-DGS更适用于小膜厚、小槽深的情况,膜厚为1 μm时的最优槽深为2 μm;微纹理密度对密封性能影响微小,微纹理深度达到1~2 μm即可获得优异的密封性能,如此降低了激光加工的复杂程度。

(4)研究结果验证了具有定向V形微纹理槽底设计的梯形槽拥有更加优异的密封性能。为干气密封槽底定向微纹理的优化设计提供新的思路和理论依据,对进一步提升干气密封性能有积极作用。