不同振动方式下的钛合金超声振动铣削表面完整性研究

武 民 , 马利杰, 王占奎, 苏建修

(河南科技学院 机电学院,河南 新乡 453000)

钛合金具有抗腐蚀性强、比强度高等优良的物理力学性能,是航空航天、石油化工、医疗卫生等领域广泛应用的工程材料[1-3];但因其导热系数低、切削温度高、冷硬现象严重、冷却润滑效果差[4]等切削特性,使其成为典型的难加工材料。钛合金工件的表面完整性对工件的耐磨性、疲劳强度以及工件的使用寿命都有着至关重要的影响。

近年来,对于钛合金表面完整性的研究日渐增多。杨振朝等[5]研究了高速铣削参数对TC4钛合金表面完整性的影响规律,结果表明:主轴转速为8 000 r/min,轴向切深为0.15 mm时获得的表面完整性最佳。谭靓等[6]对刀具几何参数对钛合金表面完整性的影响进行了研究,研究结果表明:刀具的螺旋角对表面粗糙度的影响显著,而刀具后角对表面残余应力影响显著。Shi等[7]对不同刀具磨损状态下铣削TC4钛合金的表面完整性进行了研究,并得出结论:高速铣削时可获得良好的表面完整性;刀具磨损严重时没有出现严重的加工硬化现象。Fang等[8]探讨了刀具刃口半径对Ti6Al4V表面完整性的影响,并从三个不同角度探讨了刀具刃口半径与表面粗糙度的关系。实验结果表明,刀具刃口半径对TC4钛合金的加工表面完整性影响显著。

超声振动铣削是振动切削技术的一个分支,其在改善切削系统稳定性[9-10]、降低切削力[11-12]、延长刀具寿命[13-14]等方面有着独特的优势。在超声振动铣削钛合金表面完整性研究方面,有些学者也取得了具有积极意义的研究成果。刘佳佳等[15-16]对刀具施加了椭圆振动,研究了高速椭圆振动铣削中振幅对钛合金表面完整性的影响。试验结果表明:高速椭圆超声振动铣削中,振幅对表面完整性的影响显著;表面粗糙度、残余应力、加工硬化程度以及铣削的变形层厚度都随振幅的增大而增大。张习芳等[17]对钛合金进行了超声振动铣削试验,研究了超声电流和铣削参数对表面完整性的影响。喻宏庆等[18]研究了工艺参数对径向超声振动铣削钛合金表面粗糙度的影响规律,研究表明:超声振动铣削有助于改善加工表面质量,低速切削的改善效果优于高速切削。马超等[19]研究了超声振动铣削钛合金的表面形貌及摩擦磨损的优势,研究表明超声振动铣削得到的工件表面具有一定规律的微织构对表面抗磨减阻具有一定的作用。

综上分析,当前钛合金铣削的表面完整性研究中,关于表面粗糙度、表面形貌等加工表面几何特征的研究偏多,而关于显微硬度、残余应力等表面力学性能的研究偏少。另外,超声振动铣削是一项复杂的技术,不同振动方向和振动参数下的表面完整性有着很大的差异,而当前的研究大多是对单一振动方向的分析,关于不同振动方向下表面完整性的对比分析尚未见到。

因此本研究以TC4钛合金为工件材料,通过给工件施加切向(与进给方向一致)、法向(垂直于加工表面)和轴向(与刀具轴线方向一致)超声振动,对三种振动方向及不同切削参数下的加工表面完整性进行了对比分析。本研究对于深入揭示超声振动铣削的加工特性及其内在影响机制,促进该技术的广泛应用具有重要的实践和应用价值。

1 超声振动铣削的试验条件及实现方式

1.1 试验条件

表1为试验选用的设备、工件材料及加工方式。因超声振动系统发生激振的条件要求苛刻,所以对工件的尺寸有着严格的要求,且工件与变幅杆的接触面需进行磨削使其足够光滑以保证能量能够高效地传递给工件。

表1 试验条件Tab.1 Experimental condition

1.2 超声振动铣削实现方式

由于当前大多数超声振动系统都是基于超声谐振原理制作的,振动频率通常是不可调整的,因此本文主要分析振动方式和切削参数的变化对表面完整性的影响规律。试验中超声振动系统驱动工件以20 kHz的频率沿X方向振动,图1中,铣刀沿X方向进刀时可以实现切向振动铣削;铣刀沿Y方向进刀时可以实现法向振动铣削。图2中铣刀沿着Y方向或者Z方向进刀时则可实现轴向振动铣削。

图1 超声切向、法向振动铣削实现方式Fig.1 The realization mode of ultrasonic tangential and normal vibration

图2 超声轴向振动铣削实现方式Fig.2 The realization mode of ultrasonic axial vibration

考虑到工件的悬臂梁结构,为了提高工件装夹刚性,本研究通过在装置设计阶段增大变幅杆直径(Φ32 mm)、试验设计阶段控制材料去除率两个措施来避免切削颤振现象的发生。此外,通过选用高精度、高刚度角度刀柄,来减小刀柄差异对试验结果的影响。

2 超声振动铣削运动学特性分析

切削加工时,切削运动是形成所需表面的必要条件之一。运动方式不同,零件余量的去除顺序和方式也就不同,从而加工表面的微观特征也就不同,因此运动方式和切削参数是影响加工表面理论几何形貌的重要因素。与此同时,切削运动的差异必然带来加工系统动力学特征的变化,最终带来加工表面的实际几何形貌和力学性能的变化。因此,开展超声振动铣削的运动学分析,剖析不同振动方式下的运动学特性,对于深入揭示表面完整性变化的内在规律具有重要的作用。

2.1 超声振动切削的运动学参数

当超声波在介质中传播时,介质的质点在其平衡位置振动,任一瞬时振动的速度就是该时刻的质点速度。当一列平面声波在均匀介质中沿x方向传播,其波动方程为

(1)

式中:S为介质的质点位移;c为声速;t为时间。式(1)的特解为

S=Asin(ωt-ψ)

(2)

式中:A为介质质点的位移振幅;ω=2πf为角频率;f为声波的频率;Ψ为初相位角。

将式(2)对时间t微分可得到质点速度

(3)

式中,ωA为介质质点的振幅。将式(3)对t微分,可求得质点的振动加速度为

(4)

式中,ω2A为质点加速度的幅值的绝对值,即质点的振动加速度的增加与频率的平方成正比。当超声波的振动频率为f=20 kHz,质点振动的位移为5.4 μm时,则质点的加速度的最大值可达

a=ω2A= 8.53×104m/s2

该值约是地球重力加速度的104倍,超声振动切削时,如此巨大的加速度和能量作用于微小的切削区,必然会产生远大于其它因素的影响,带来工件表面完整性的巨大变化。

2.2 切向振动运动轨迹

切向超声振动铣削时,刀具进给方向与振动方向一致,当给工件施加超声切向振动时,刀齿刀尖相对于工件的运动轨迹方程为

(5)

式中:vf表示进给速度,A为振幅;f为声波的频率;Ψ为振动信号初相位角;r为刀具半径;ω为刀具旋转的角频率;n为铣刀刀齿数(n为1,2,3,4);φ为齿间角。

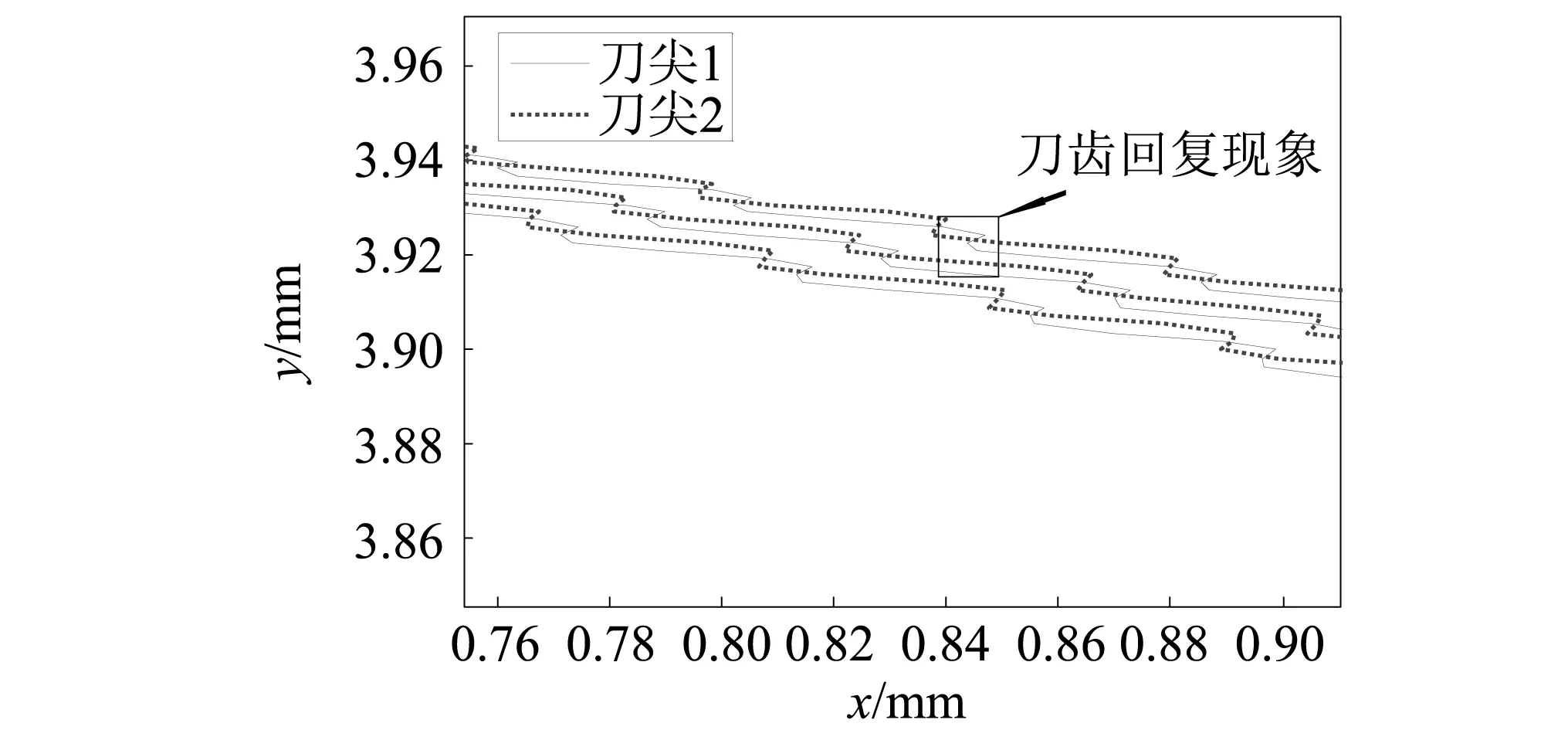

超声振动加工是通过控制相邻两齿之间的运动轨迹的位置关系来形成分离效果的,即相邻两齿之间的运动轨迹相互交错叠加,当A>fz/2,且频转比不为整数时,会出现相邻两刀齿运动轨迹的叠加。将式(5)导入MATLAB软件中,编程仿真得到相邻两刀齿的运动轨迹,如图3所示。

图3 切向振动铣削刀尖运动轨迹Fig.3 The movement path of cutter tip in tangential milling vibration

实线的刀尖轨迹1与虚线的刀尖轨迹2呈现出周期性、稳定地相互叠加的运动规律,相邻两刀尖有周期性的交点,刀具与工件的周期性分离,实现了脉冲式切削,这是振动铣削的典型特征。同时,由于振动的作用,刀齿产生了回复现象,从而产生了重复切削,重复切削时切削层更薄,同时伴随有瞬时加速的现象,从而形成刀尖附近瞬时能量和应力的集中,更容易使加工表面发生形变。

2.3 法向振动运动轨迹

法向超声振动铣削时,工件的振动方向垂直于加工表面,进行法向振动铣削时,刀尖相对于工件的运动轨迹方程为

(6)

仿真后得到三个周期的运动轨迹如图4所示,当刀齿轨迹位于b位置时,即刚刚开始进入切削区,相邻两刀尖的运动轨迹并没有产生周期性相交的现象。而当刀齿轨迹位于a位置时,即刀齿轨迹与已加工表面切点位置附近,相邻两刀尖运动轨迹开始相交。法向振动铣削的刀齿回复方向垂直于已加工表面,在已加工表面与刀齿轨迹切点附近并没有产生重复切削的现象,而是直接冲击工件表面;铣削过程中产生分离的轨迹范围小,分离的规律性不及切向振动铣削,因此法向振动铣削对表面质量、刀具的寿命等会有不利的影响。

图4 法向振动铣削运动学轨迹Fig.4 The movement path of cutter tip in normal milling vibration

2.4 轴向振动运动轨迹

轴向振动铣削刀尖相对于工件的运动轨迹方程为

(7)

其刀尖运动轨迹如图5所示,刀具在轴线方向上的振动改变了刀尖运动轨迹,在xoy平面内进行进给运动,同时在z轴方向上进行上下振动,振动的同时刀齿在切削过程中相对于工件多了z轴方向上的速度分量,由式(3)可知,振动的最大速度为ωA,当振幅为5.4 μm时此速度分量可达0.68 m/s,相当于增加了切削速度。由运动仿真的刀尖轨迹可知轴向振动更容易在工件表面留下波浪状的刀纹,促使工件表面在振动方向上的发生形变。

图5 轴向振动铣削运动学轨迹Fig.5 The movement path of cutter tip in axial milling vibration

3 试验结果及分析

3.1 试验参数及工件测试方法

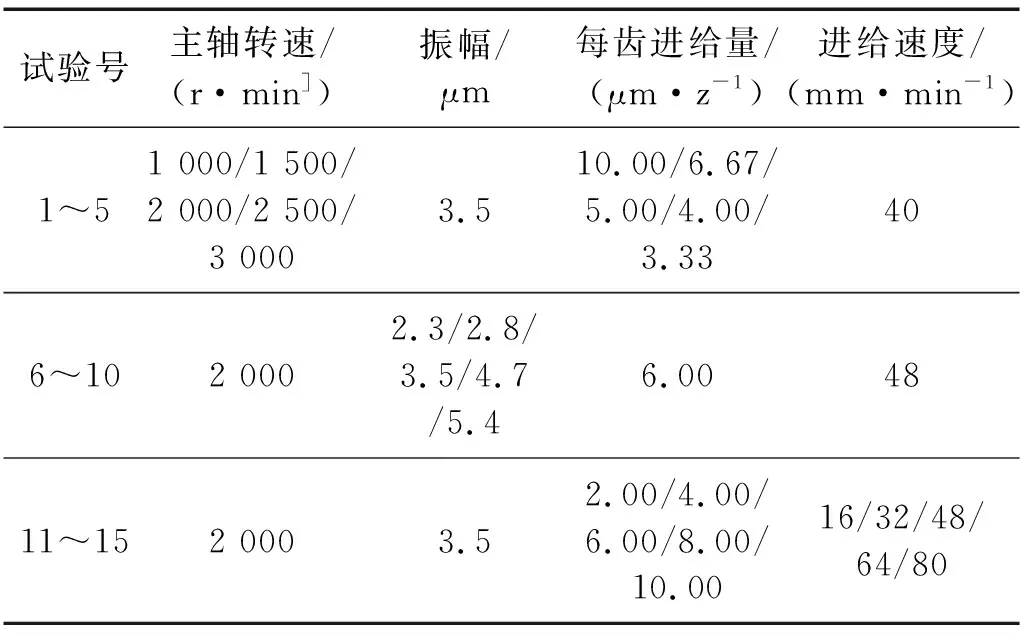

本试验采用单因素试验法,通过改变振动方向和切削参数来研究超声振动铣削的表面完整性。试验参数如表2所示,其中轴向切深4 mm,侧向切深0.4 mm,振动频率20 kHz。

表2 试验参数表Tab.2 Experimental parameter list

试验结束后,采用Quanta 200型扫描电子显微镜获得已加工表面的SEM图像,如图6所示。利用Buker GTK-16-0030型白光干涉仪检测表面粗糙度,检测范围为已加工表面100 μm×70 μm大小的面域。通过VMH-002V型显微硬度计对硬度进行检测,选取已加工表面的5个不同位置进行检测,检测完成后分别去掉一个最大值与最小值,取中间三值的平均数做为检测的最终数据。残余应力通过X-350A型X射线应力测定仪检测,检测方向为不同工况加工表面的进给方向。

3.2 表面几何特征

3.2.1 表面形貌分析

图6为不同振动方向下超声振动铣削的工件表面形貌。

图6 工件表面形貌Fig.6 The surface topography of workpiece

施加超声振动后,不同振动方向铣削后的表面形貌各有特点,切向振动铣削工件表面形貌存在振动冲击带来的刀纹,但刀纹与法向振动相比较浅,其纹理均匀而规则,且随着振幅的增加刀纹越发明显。法向振动铣削后的表面微观形貌发生的形变更大,这主要是由于刀具直接冲击工件表面的原因,刀具在与工件表面分离时,会粘连带走一部分材料,因此工件表面的不规则形边也更多;同时,随着振幅的增加,刀具对工件表面的冲击也更剧烈,表面也更加粗糙。轴向振动铣削时,刀具相对于工件的振动方向与加工表面平行,与刀具轴线方向一致,因此在工件表面留下了波浪状的微织构,形状规则且均匀,振幅越大,波浪状微织构的幅值也越大。从工件表面的微观形貌上可以看出,法向振动铣削对表面的挤压作用最强。

3.2.2 表面粗糙度

表面粗糙度是衡量切削加工性能的一项重要指标,其对工件的配合稳定性、耐磨性、疲劳性等使用性能都有着重要的影响。图7为切削参数对表面粗糙度影响的折线图。

图7 切削参数对表面粗糙度的影响Fig.7 Effect of cutting parameter on surface roughness

图7中,表面粗糙度随主轴转速和每齿进给量增加的变化并不十分显著,但都有一些共同的规律,法向振动铣削的表面粗糙度整体大于切向振动与轴向振动,这是因为法向振动直接冲击工件表面,冲击切削过程中会粘连去除部分工件材料,因此表面会更粗糙;切向振动存在重复切削现象,因此其表面粗糙度小于法向振动,但当重复切削的切削层厚度小于切削刃圆角半径时,会因刀具挤压材料而产生“隆起”,这些“隆起”增加了表面粗糙度,因此切向振动的表面粗糙度大于轴向振动。法向和切向振动随着振幅的增加表面粗糙度呈上升趋势,这是因为振幅增大,法向振动铣削时刀具对表面的冲击作用增强,表面粗糙度增大;而切向振动铣削时,刀具对材料的挤压增强,“隆起”更加明显,表面粗糙度增大。而轴向振动随振幅的增加变化规律并不明显,整体呈现先增加后减小的趋势。轴向振动不直接冲击工件表面,振幅增大,刀具与工件的相对切削速度增加,切削过程中的形变小,不易产生鳞刺和积屑瘤,表面粗糙度减小。

3.3 表面力学性能

显微硬度和残余应力是衡量加工表面力学性能的重要指标,切削变形的塑性强化效应和切削温度所带来的热软化和组织相变是导致表面力学性能变化的内在原因[20]。由于本试验采用了浇注润滑方式,大量的切削液抑制了切削温度的上升,另外超声振动所带来的刀屑分离和超声雾化作用使切削液更容易进入切削区,且具有更好的冷却效果。本试验条件下,切削温度的热软化作用微乎其微,更不可能发生组织相变,因此表面力学性能的变化主要来自于切削运动和超声振动所带来的运动方式和切削变形的差异。

3.3.1 表面显微硬度

图8为切削参数对显微硬度的影响折线图,由图可知,法向振动铣削表面加工硬化的程度最为严重,切向振动与轴向振动铣削相对较小。切向振动铣削过程中,由于刀齿回复产生了重复切削现象,重复切削时的切削层厚度相对于初次切削更小,刀具对加工表面的挤压减小。而法向振动铣削在刀齿刚刚进入切削区时,尚未产生刀屑分离,同时在切削过程中不断在垂直于加工表面的方向上高频冲击工件表面,超声振动的能量直接作用在了工件表面之上。而轴向振动铣削时,超声振动的能量主要作用在了垂直于刀具轴线的面上,较少部分能量作用在了加工表面上。因此在三种振动方向中法向振动铣削对工件的机械作用最强,表面显微硬度最大,切向振动与轴向振动铣削相对较小。

图8 切削参数对表面显微硬度的影响Fig.8 Effect of cutting parameter on surface microhardness

表面显微硬度随主轴转速的增加呈上升趋势,随每齿进给量增加的变化规律并不显著。主轴转速增加,切削速度增加,材料的应变硬化速率提高,流变抗力增加,刀具中对加工表面的强化效应增强,从而引起表面显微硬度增加。同时,当切削速度大于最大振动速度时,较大切削速度带来的效果起主导作用,因此,切削速度越大三个振动方向铣削后的表面显微硬度差值越小。

随着振幅的增加三个振动方向下铣削后的表面显微硬度并不呈现上升趋势,整体都呈现出先增加后减小的规律,振幅达到3.5 μm时表面显微硬度达到最大值,随后开始减小。振幅增大,振动速度增大,刀具后刀面与工件的接触时间减少,使得加工硬化来不及充分形成。

3.3.2 残余应力

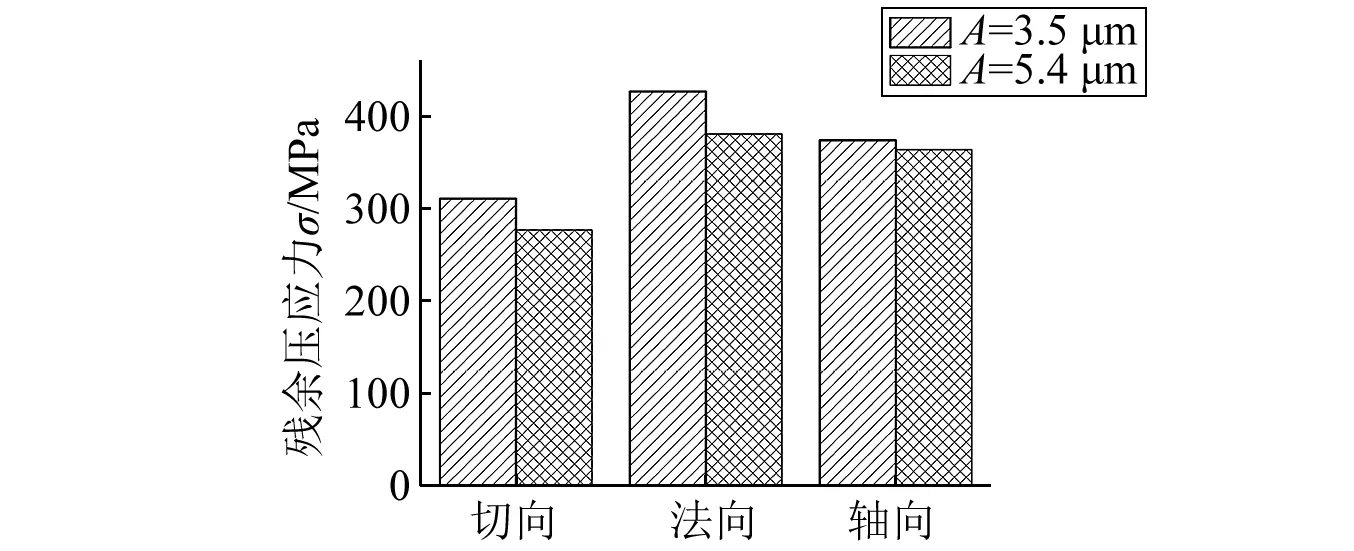

图9为振幅对残余应力的影响规律,振动铣削得到的残余应力均为压应力,三个振动方向中法向振动铣削得到工件表面残余应力最大,轴向振动次之,切向振动最小。

图9 振幅对残余应力的影响Fig.9 Effect of amplitude on residualstress

法向振动铣削时,刀具直接高速冲击工件表面,因此工件表面的作用力也最强,切削过程中发生的弹塑性变形也最大,残余应力也相对较大;切向振动铣削时,由于振动方向与已加工表面平行,振动对已加工工件表面的作用小于法向振动,进而切削过程中发生的弹塑性变形相对较小,残余应力也小于法向振动;而轴向振动铣削时,使加工表面垂直于进给方向的塑性变形增加,其对表面残余应力的影响介于前两者之间。

三个振动方向下,振幅为3.5 μm时的残余应力均大于振幅为5.4 μm,大振幅工况下,刀具与工件的相对切削速度较大,引起切削力降低,弹塑性变形减小。切向振动产生了重复切削,振幅越大重复切削的效果越明显,因此切削过程中引起的弹塑性变形相对更小,残余应力也越小。

3.4 普通铣削与超声振动铣削表面完整性对比

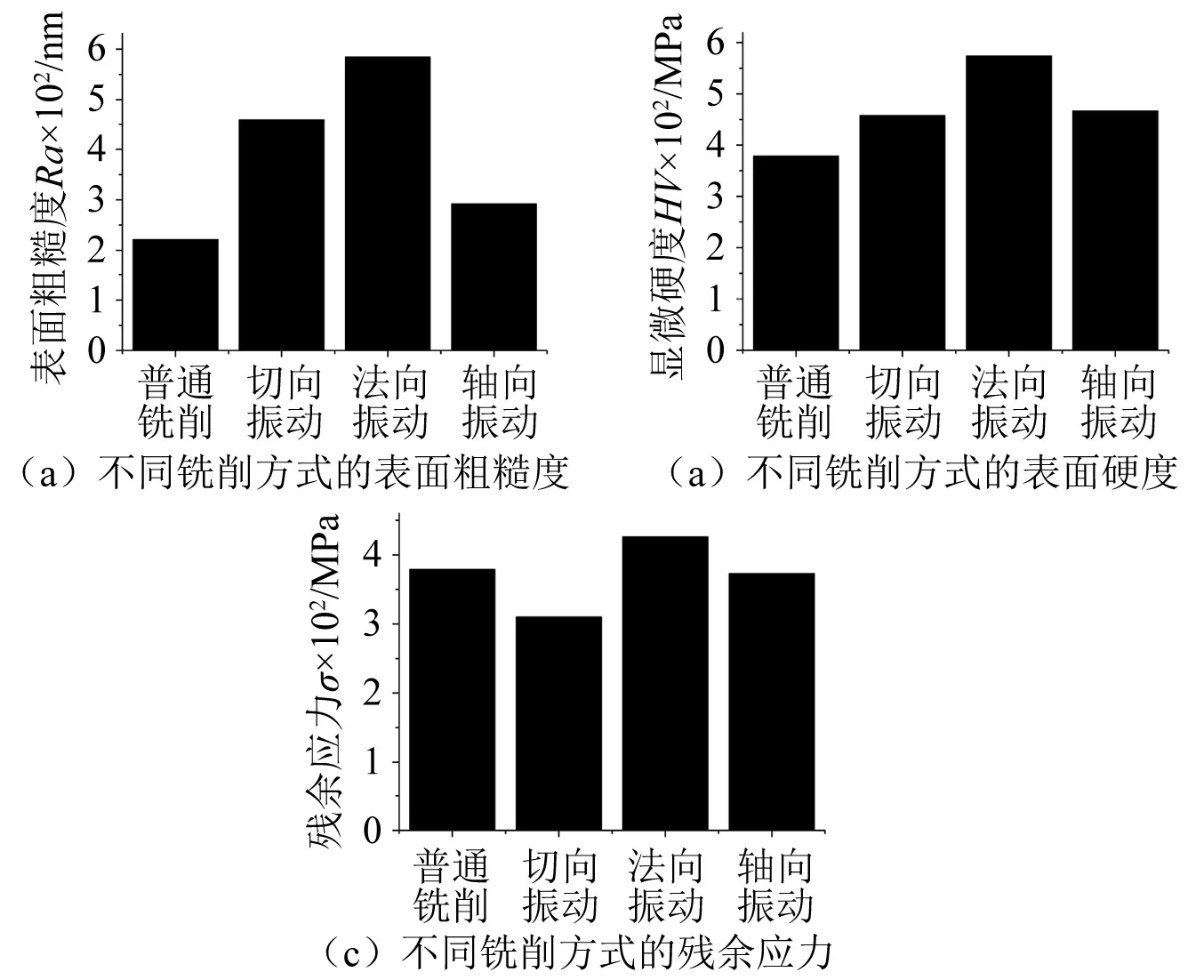

振动参数的适当选择对于充分发挥超声振动铣削的工艺效果有着至关重要的作用。此外,发现并利用超声振动铣削的优势,对于促进该技术的实际应用也有着积极的推动作用。由前述试验可知,当振幅为3.5 μm时,各种振动方式下的超声振动铣削具有较好的工艺效果,能获得较好的表面粗糙度、较大的显微硬度和较高的表面残余压应力。因此,为研究超声振动铣削的优势,选取振幅为3.5 μm的试验结果与普通铣削进行对比分析。图10为普通铣削与振动铣削的表面完整性对比柱状图。

图10 普通铣削与振动铣削的表面完整性对比Fig.10 Comparison of surface integrity between normal milling and vibration milling

由于振动冲击的作用,振动铣削时刀具在工件表面留下刀痕,因此,振动铣削的表面粗糙度大于普通铣削。在表面力学性能方面,超声振动铣削的硬化程度整体大于普通铣削,法向振动的表面残余压应力大于普通铣削,切向与轴向振动小于普通铣削。因此,法向振动铣削在振幅为3.5 μm时有益于获得较高的表面残余压应力。

4 结 论

(1)切向振动铣削由于产生了刀齿回复现象形成了重复切削;法向振动铣削在已加工表面与刀齿运动轨迹的切点位置附近发生了刀屑分离;轴向振动铣削刀齿相对于工件形成了波浪状的复合运动轨迹。

(2)法向振动铣削后的表面形貌变形程度、表面粗糙度大于切向振动和轴向振动;切向振动铣削后表面具有均匀规则的刀纹;轴向振动铣削后表面呈波浪状的微织构。随振幅的增大,法向振动铣削和切向振动铣削表面粗糙度呈上升趋势。

(3)法向振动铣削的表面显微硬度、残余压应力大于轴向振动铣削与切向振动铣削;随着主轴转速的增加,三个振动方向铣削后的表面显微硬度呈上升趋势;当振幅大于3.5 μm时,显微硬度随着振幅的增加呈现出减小的趋势;振幅为3.5 μm时的残余应力均大于振幅为5.4 μm时的残余应力。

(4)相较于普通铣削,法向振动铣削能够获得更大的表面残余压应力;当振幅为3.5μm时,法向振动铣削在获得较大残余压应力方面的优势较为明显。