金属薄板面内压剪变形的损伤断裂行为

钱凌云,马腾云,安 鹏,纪婉婷,孙朝阳

1) 北京科技大学机械工程学院,北京 100083 2) 金属轻量化成形制造北京市重点实验室,北京 100083

✉通信作者,E-mail:qianly@ustb.edu.cn

汽车交通行业近年来对降低能耗和提高安全性能的需求日益增强,汽车轻量化成为研究热点,其中高强钢作为轻量化材料得到广泛关注. TRIP 钢作为高强钢兼具较高的强度和韧性,可以在不影响使用性能的前提下减轻构件壁厚,适用于复杂构件的轻量化制造[1-2]. 然而,在成形复杂构件时,高强钢板料在变形过程中会承受复杂的应力状态,且它比普通用钢更易发生断裂[3-5]. 金属板料在承受面内拉伸或者剪切变形时易发生断裂,目前已有较多的研究针对此正应力三轴度区间的断裂行为进行深入分析[6-8],并且大多数的断裂准则也只限于这一区间准确的断裂预测[9-11]. 金属薄板在承受面内压剪载荷时易出现起皱和弯曲失稳等问题,诱发断裂失效存在一定的难度[12],因此对于此负应力三轴度区间的断裂失效分析仍研究较少.

目前对于金属压缩应力状态的断裂失效研究多数仍采用块体状试样为主. Lou 等[13]设计了不同长宽比的矩形块压缩试样来进行压缩实验,包含了平面应变压缩试样和单向压缩试样,实验结果表明,发生韧性断裂的应力三轴度的截止值小于-1/3. Kubík 等[14]设计了具有球形凹口的圆柱形试样进行压缩实验,实验结果表明在压缩过程中裂纹萌生轨迹上可达到低于-1/3 的平均应力三轴度. 板材压缩的失稳为实验探索造成了困难,对于金属板材来说,受到面内方向的压缩或剪切载荷时,板材在没有任何辅助装置或特殊设计的情况下压缩,极易发生板材的面外翘曲或起皱失稳等缺陷,尤其是对于薄板而言,这种趋势更加明显[15].黄光胜等[16]设计了一种薄板材料压缩辅助工具及使用方法,试样放置于两夹板之间,夹板间设有用于挤压测试样品的压头,通过压头挤压测试样品完成实验. 辅助工具的设计方案避免了传统板材压缩试验弯曲失稳,但这种方案制作方式十分复杂,板材的变形过程也无法观察到. Mohr 和Henn[17]设计了一种单剪切面的压剪试验装置及试样,通过设计凹凸型试样和加载方向来获得主要变形区的压剪应力状态,但其成形过程中存在着侧向力带来的面内翻转和扭曲趋势,且试样夹持工装受力不均匀. Brünig 等[18]提出了采用双轴拉压机对新优化的十字形试样进行实验. 在实验过程中,试件需要同时承受在垂直和水平方向上的加载变形.通过调节垂直和水平方向上载荷比值实现具有不同应力三轴度的各种组合剪切压缩变形状态.Gerke 等[19]在同一双轴拉压设备进行新型试样的拉压实验. 然而,双轴拉压实验需要在能双向加载的试验机上进行,因此对实验设备的要求较严苛.徐芹所等[20]提出了一种设计切槽角结构来控制试样变形区在成形过程中处于正、负应力三轴度状态的金属板料双向压缩剪切试验方法,但是其实验方案针对的是厚板试样,且需要加工不同切槽角度的试样来实现不同应力状态的断裂分析.

本研究以高强钢TIRP800 薄板为研究对象,基于单向液压机平台,设计了一种新型的诱发金属薄板在不同面内压缩和剪切复合应力状态发生断裂失效的试验装置. 建立三种加载角度的压剪过程的有限元模型,分析了局部变形区域的应力三轴度状态,验证了设计的实验方案的可行性. 同时,基于MMC 断裂准则分析了薄板在负应力三轴度区间的损伤演变规律.

1 金属板料的应力状态表征

金属的韧性断裂一般是指金属材料经过剧烈塑性变形后,损伤不断累积到达一定程度后发生的宏观断裂(裂纹尺寸约0.1 mm 以上). 它不仅和材料自身的属性相关,而且受变形过程的应力状态的影响. 研究表明,应力状态不同,对应的材料断裂失效的机理也不相同[21-22]. 本文采用应力三轴度表征材料的应力状态.

应力三轴度的定义如下:

式中, σm为静水压力,为von Mises 等效应力.

单向拉伸、纯剪切和单向压缩三种典型应力状态的应力三轴度分别为1/3,0 和-1/3. 当应力三轴度大于0 且小于1/3 时,属于拉剪复合的应力区间,而应力三轴度大于1/3 时,属于拉伸主导的应力区间[23]. 对于本文研究,主要关注应力三轴度小于0 对应的压剪应力区间.

2 薄板面内压剪变形的实验装置设计

对于金属板料面内压剪变形的断裂研究,难点在于试样易发生面外弯曲、屈曲或起皱等失稳缺陷,且平面变形条件和线性应变路径不易确定,试样夹持受力不均匀,剪切面数量及加载方式受限等. 本文的研究主要从设计新的试样形状和试样装夹装置两个方面克服以上问题. 另外,本文的实验装置不需要在具有双向加载功能的试验机上完成,仅在常见的单向试验机上即可,扩展了实验装置的应用范围.

2.1 整体实验方案

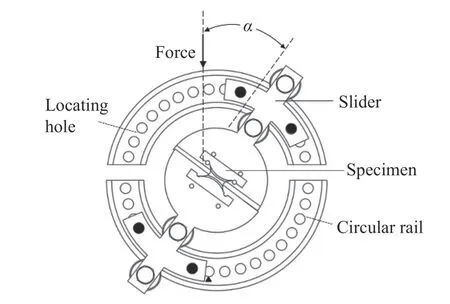

本文所设计的板料压剪实验装置主要包括试样和配套夹具两部分. 整个实验过程分为两个步骤来完成,即试样的装夹和单轴压缩过程,整体示意图如图1 所示. 在试样装夹过程中,夹具固定在单向试验机上,试样通过螺栓固定在夹具体上,夹具体中的滑块通过两个滑轮与底板上的环形导轨相连形成可以滑动的连接体,采用销钉连接将连接体锁紧在代表不同加载角度的预设定位孔中,通过改变竖直加载方向和试样宽度方向的夹角α,实现试样在不同应力状态变形过程. 实验过程,单向试验机施加竖直向下的运动,设置试验机的压头速度为0.1 mm·min-1,保证加载过程平稳可靠.

图 1 板料面内压剪实验原理示意图Fig.1 Schematic of the in-plane compression-shear experiment

2.2 实验试样设计

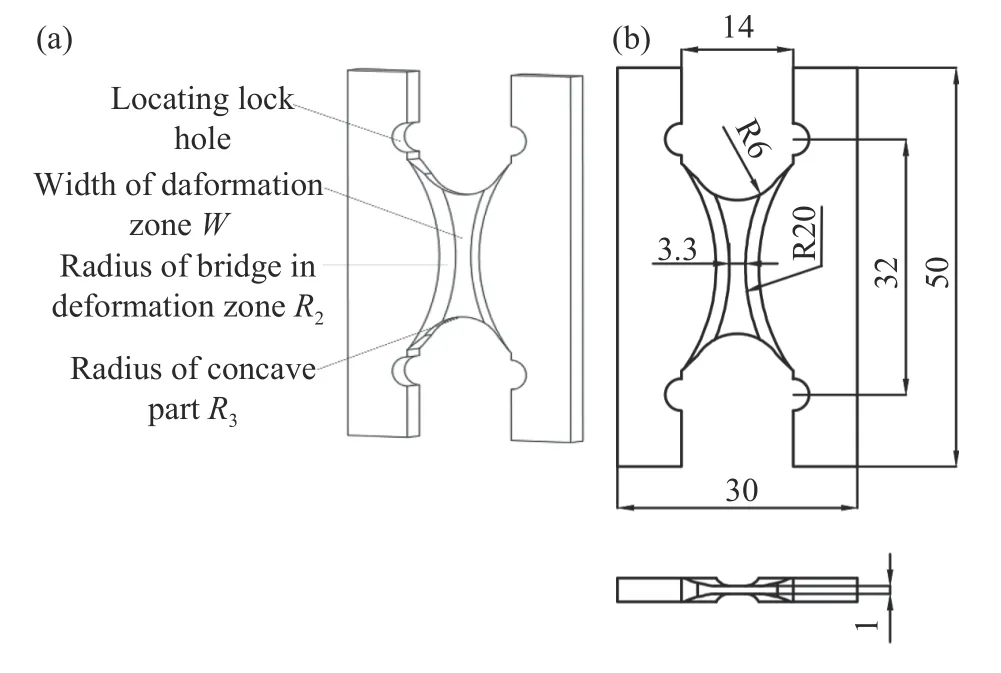

本文设计的板材压剪断裂分析试样如图2(a)所示. 试样坯料为矩形板材,板材厚度为3 mm,整体形状为蝶形试样. 考虑到矩形金属薄板试样受载时可能发生面内翘曲和面外扭曲,所以将试样宽度方向的自由边界设计为凹形缺口半径R3. 为了进一步确定断裂应变路径,矩形板材在变形区与非变形区厚度方向上设置有明显的高度差,两侧厚度高于心部厚度(H1). 长方形板材两侧桥部设置有四个可用于装夹定位的承力螺栓孔,长方形板材在宽度方向上厚度减薄的心部段为试样主要变形区. 矩形板材在变形区宽度方向的最小值设置为变形区宽度W.

图 2 试样结构和尺寸图. (a)结构图;(b)尺寸图(单位: mm)Fig.2 Geometrical characteristics and dimensions of the specimen:(a) structure diagram;(b) dimensions diagram (unit: mm)

在试样设计的关键尺寸中,变形区宽度W=3.3 mm,桥部半径R2=20 mm,变形区减薄的心部段厚度H1=1 mm,凹形缺口半径R3=6 mm,具体的试样尺寸如图2(b)所示. 为了避免板料失稳发生翘曲,在试样设计中要求在夹具、压片与试样的接触表面做滚花工艺处理,从而增加摩擦力提升装夹可靠性. 在初始条件下,试样的变形区中心应该与夹具导轨的几何中心重合,以防止在变形过程中产生的其他不相关应力干扰.

2.3 实验夹具设计

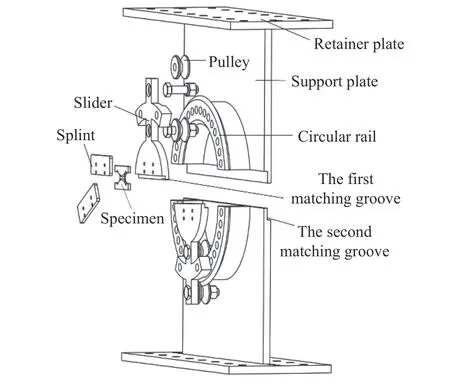

本文设计的试样配套夹具为旋转对称结构设计,包括压片、滑块、滑轮、固定板、支撑板、环形导轨和配套使用的螺栓和销钉等,如图3 所示.

图 3 实验夹具组件与装配Fig.3 Experimental setup of the in-plane compression-shear experiment

固定板为带有螺栓孔的长方形板材,通过螺栓配合将整个实验装置固定在单向试验机上. 支撑板为一侧设有凹槽的长方形板材,支撑板的一侧与固定板固接. 滑块夹板具体形状为十字形与半圆形复合形状板材,压片为带有螺栓孔的长方形板材. 压片上的螺栓孔、试样上的螺栓孔和滑块上的螺栓孔相互配合并通过螺栓连接将试样装夹在夹具上.

环形导轨在上表面设置均匀分布夹角间距为5°的销孔,在外圆环表面设有外滑道,在内圆环表面设有内滑道. 滑块夹板十字形连接部的横梁为与环形导轨弧度相同的弧形,且两端设有与环形导轨销孔配合的固定螺栓孔,竖梁上下对称分布连接滑轮的螺栓孔,内滑轮和外滑轮分别位于横梁的下端和上端. 环形导轨上销孔的设置可以很精确使滑块定位在某一预设位置,滑块横梁上的螺栓孔与环形导轨上的销孔对应并通过销钉连接保证滑块锁紧在预设位置,实现试样加载角度的变化. 滑轮的设置可以在只改变销钉位置的基础上调整作用力对试样的作用角度,而无需反复在试验机上固定夹具和装夹试样.

为了实现单向试验机对试样的压缩,在滑块夹板半圆部一端的端部设置有第一配合槽,为试样的运动预留一定的行程,在支撑板一侧设置有第二配合槽,为夹具的运动预留一定的行程. 单向试验机的全部预压行程宽度由试样变形区宽度和两个配合槽预留行程宽度共同决定.

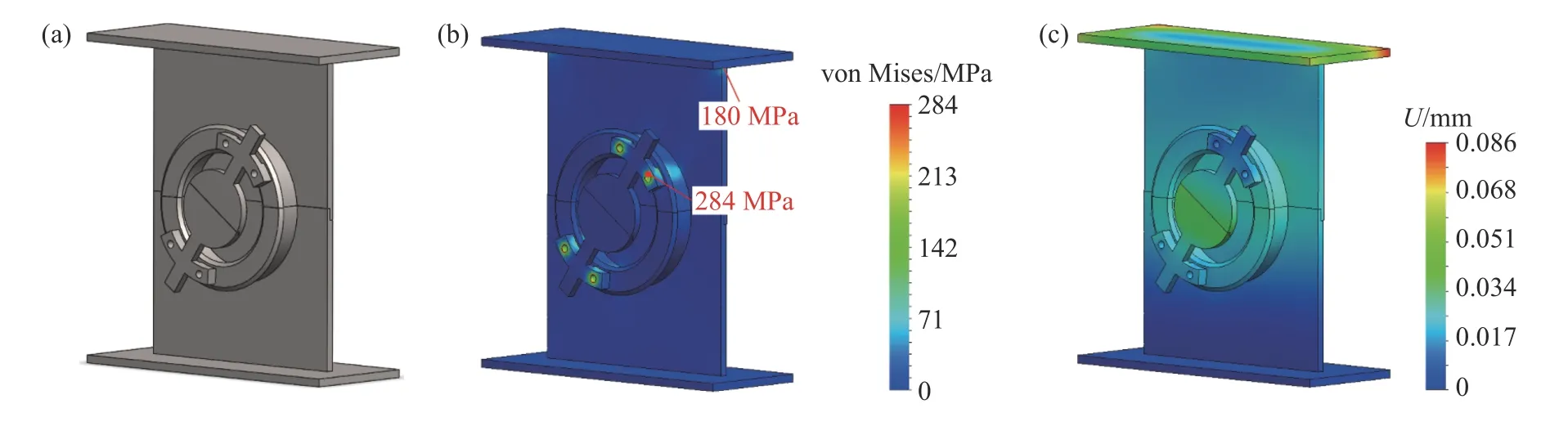

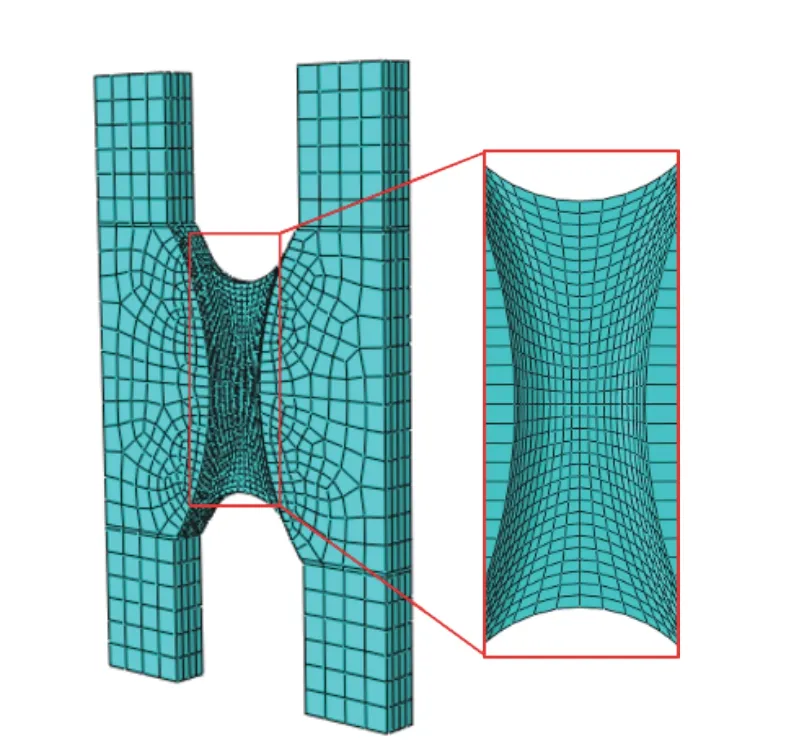

2.4 夹具安全性验证

为了检验夹具是否有足够的抵抗破坏的能力和足够的抵抗变形的能力,需对夹具进行强度和刚度校核. 本文基于Solidworks 软件的Simulation模块对夹具进行静应力分析. 由于在特定的加载角度,夹具的一些特征细节(例如定位孔、试样和压片等)对其整体刚度的影响不大,为了提高计算效率,可对夹具结构进行一定的简化. 在实验中,环形导轨只有装配的两个螺栓孔受力,因此只保留相应的两个螺栓孔;下端固定板完全固定,上端固定板均匀受力,可把上下固定板的定位螺栓孔去掉. 本文仅考虑夹具两个配合槽完全接触的极限位置. 简化后的夹具如图4(a)所示. 在设置模拟的边界条件时,将下端固定板的下表面完全固定,上端固定板的上表面受载,环形导轨与滑块相对应的螺栓孔用带螺母的标准螺栓连接,零部件间定义全局无穿透接触,摩擦因子设置为0.2.

图 4 夹具体安全性分析Fig.4 Safety analysis of fixture

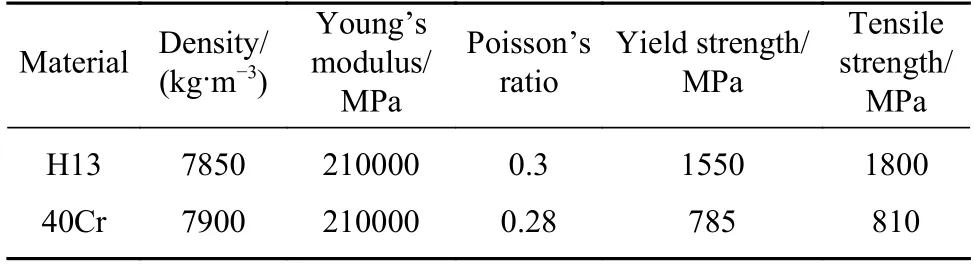

对于整个夹具装置而言,上端固定板承受的最大载荷出现在试样处于单向压缩应力状态破坏的极限位置. 对于研究的TRIP800 钢板,抗拉强度为1160 MPa,试样主要变形区的长度L=18 mm,厚度H1=1 mm,可预估最大承受载荷为20.88 kN. 取安全系数为1.5,可得到夹具承受的最大加载力约为32 kN. 夹具要求有较高的硬度和耐磨性,同时要有较高的尺寸稳定性,因此选用模具钢H13 钢,螺栓选用具有良好力学性能的合金调制钢40Cr,两者的材料属性如表1.

图4(b)和4(c)分别为模拟得到的应力场和位移场. 其中图4(b)中的von Mises 表示应力,图4(c)中的U 表示沿y 方向的位移. 由图4(b)可知夹具体的最大应力值出现在上端固定板与支撑板的连接处,最大值σm1=180 MPa,而H13 钢的屈服应力σb1=1550 MPa,σm1<σb1. 同时可知螺栓连接处的最大应力值出现在连接边缘点,最大值σm2=284 MPa,而40Cr 的屈服应力σb2=785 MPa,σm2<σb2. 由此该夹具体满足强度要求.

表 1 H13 钢和40Cr 的材料属性Table 1 Material properties of H13 and 40Cr

3 板料面内压剪变形的有限元模拟

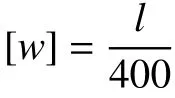

本文选用的实验材料为轧制得到的TRIP800高强钢板料. 在ABAQUS/Explicit 平台建立三种典型加载角度(20°、30°和45°)压剪过程的三维有限元模型. 为了模拟的准确性,选用整个试样进行建模. 为了简化分析过程,本文未考虑实验装置的夹具,而是直接在试样上施加边界. 本实验进行的是单向压缩实验,受力形式为一端固定,一端移动.设置边界条件为右侧端完全固定约束,左侧设置X 轴方向位移,厚度方向设置Z 轴方向固定约束.有限元模型采用线性减缩积分应变单元C3D8R 实体单元对试样进行网格划分,对局部主要变形区采用细小网格,如图5 所示.

图 5 试样有限元网格Fig.5 Finite element mesh of the specimen

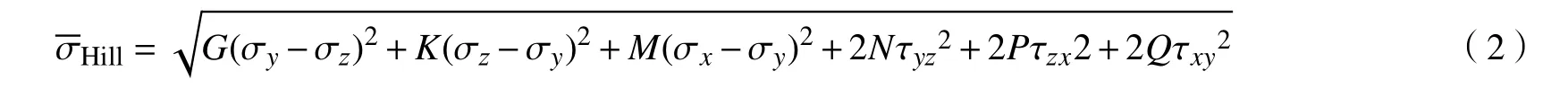

本文采用Hill’48 各向异性屈服函数[24]表示通过轧制得到的TRIP800 板料的各向异性行为.Hill’48 函数的表达式如下:

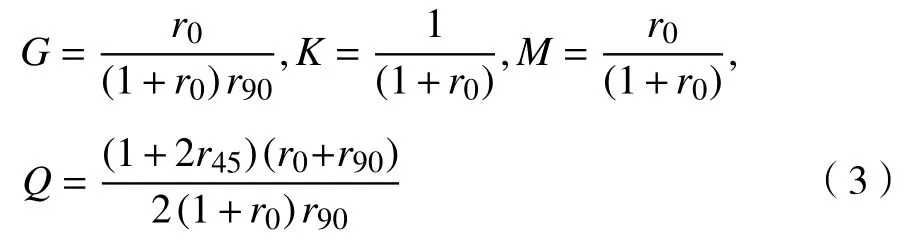

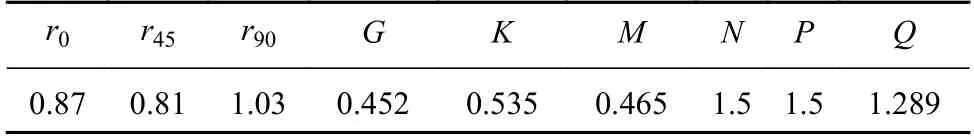

在相对于轧制方向0°、45°和90°的三个方向开展标准单向拉伸试验,计算得到的三个方向的厚向异性系数r0,r45和r90,将以上三个值代入公式(3)得到各向异性参数G,K,M 和Q. 表2 列出了r0,r45和r90以及六个各向异性参数的计算值.

表 2 三个方向的厚向异性系数及Hill’48 函数的六个各向异性参数Table 2 Three Lankford ratios and six anisotropic parameters of the Hill’48 function

图 6 TRIP800 钢板的应力-应变曲线Fig.6 True stress-plastic strain curve of the TRIP800 sheet

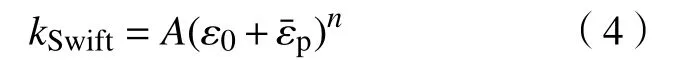

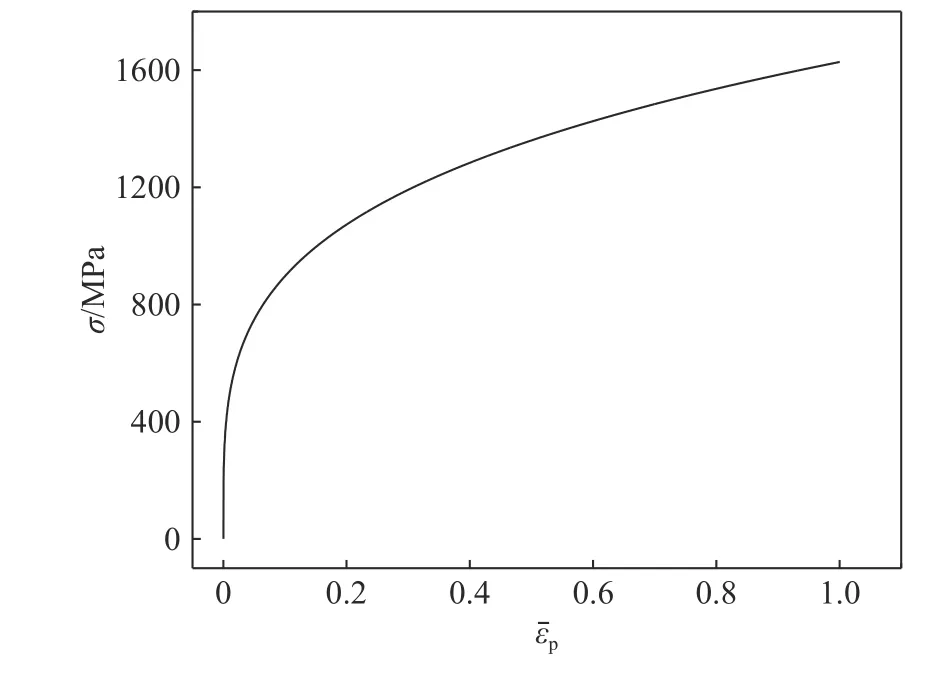

式中,A 和n 为Swift 硬化准则的常数,A=1627.52 MPa,n=0.26.

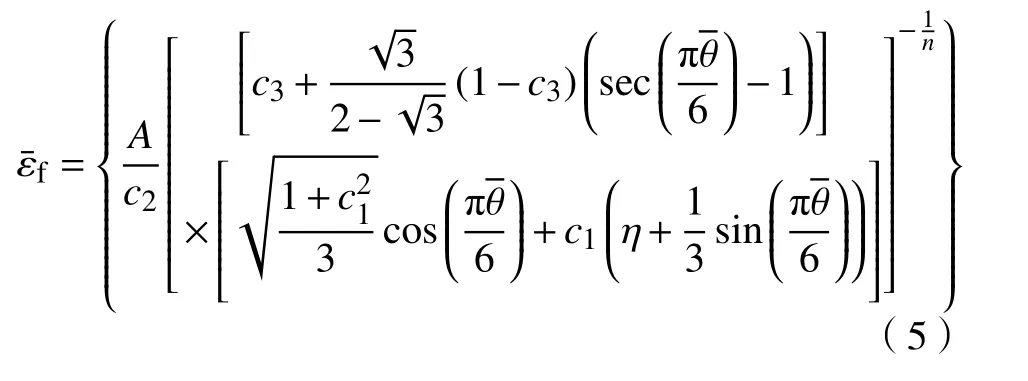

本文采用Bai 和Wierzbicki[27]提出的MMC 断裂准则表示材料的韧性断裂行为,其考虑罗德参数对材料硬化行为的影响,得到由应力三轴度η,罗德参数和断裂应变ε ¯f表示的MMC 断裂准则,其表达式如下:式中,c1、c2和c3为MMC 准则的3 个待定参数,它们的数值分别为c1=0.14、c2=576.22 和c3=0.9.

损伤因子D 表示材料变形的损伤程度,其定义为:

4 结果讨论

4.1 载荷位移响应分析

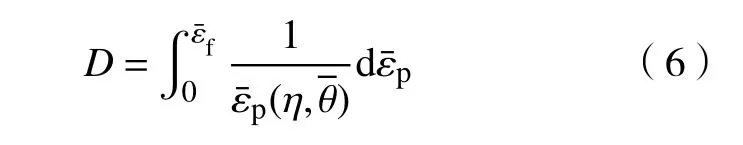

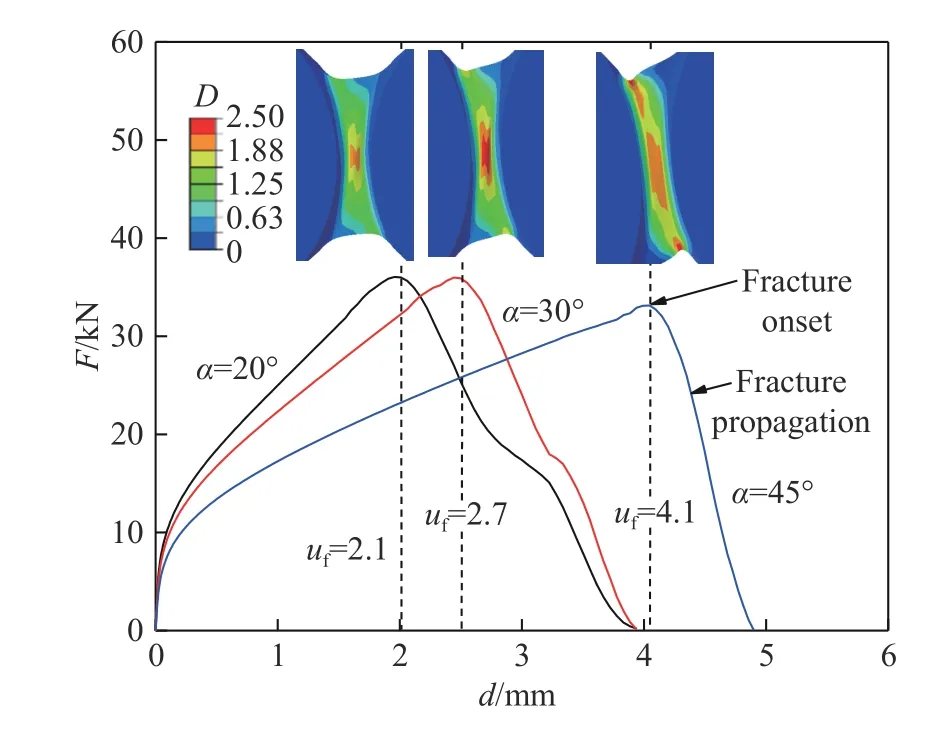

本实验对TRIP800 钢材料进行了多种角度的压剪试验,在模拟过程中采用MMC 断裂准则,并且将VUMAT 二次开发子程序嵌入到ABAQUS 有限元模型,其模拟结果的载荷-位移(F-d)曲线如图7 所示,其中uf表示断裂位移. 图8 以α=45°时的试样为例,列出了最大载荷点前后时刻的损伤场分布.

图 7 三种加载角度的载荷-位移曲线Fig.7 Force-displacement responses of three loading angles

图 8 α=45°时试样局部变形区损伤演化图. (a)d=3.9 mm;(b)d=4.1 mm;(c)d=4.3 mm;(d)d=4.7 mmFig.8 Damage evolution of the local deformation zone of the specimen for α = 45°: (a) d=3.9 mm; (b) d=4.1 mm; (c) d=4.3 mm; (d) d=4.7 mm

由图7 可以得知,三个加载角度试样的载荷-位移曲线具有相似的变化趋势,在初始加载阶段平稳上升,峰值载荷均约为35 kN,在达到峰值后陡降. 图7 中显示了峰值载荷处的位移和损伤值,三个加载角度的试样在峰值载荷处的损伤因子D 均为2.5. 图8 以α=45°时的试样为例,在峰值载荷对应的位移4.1 mm 前后选择4 个时刻,列出损伤分布规律. 对比发现在峰值载荷处,即图8(b)对应的时刻首次出现单元删除,如图中黑色椭圆标出的位置,损伤因子D 首次达到2.5,这与材料断裂时损伤设定值一致,证明峰值载荷时刻就是初始断裂时刻,在图7 的载荷-位移曲线中标出裂纹萌生的具体时刻. 其次,从图8(c)中可以发现d=4.3 mm 时裂纹已经两端开始向心部扩展,扩展趋势如图8(c)中白色箭头所示. 然后,从图8(d)中可以发现d=4.7 mm 时试样主要变形区完全开裂,裂纹由两端沿相对方向向心部演变的全过程如图8(d)中白色箭头所示,在图7 的载荷-位移曲线中标出裂纹扩展的具体阶段. α=20°和α=30°时试样的损伤场演化过程有类似的规律,由此得知α=20°、30°和45°时的断裂位移分别为2.1、2.7 和4.1 mm. 不同角度的试样断裂发生的先后顺序不同,加载角度为45°的试样在产生初始裂纹时加载方向运行位移最大.

4.2 试样局部变形区的应力三轴度分析

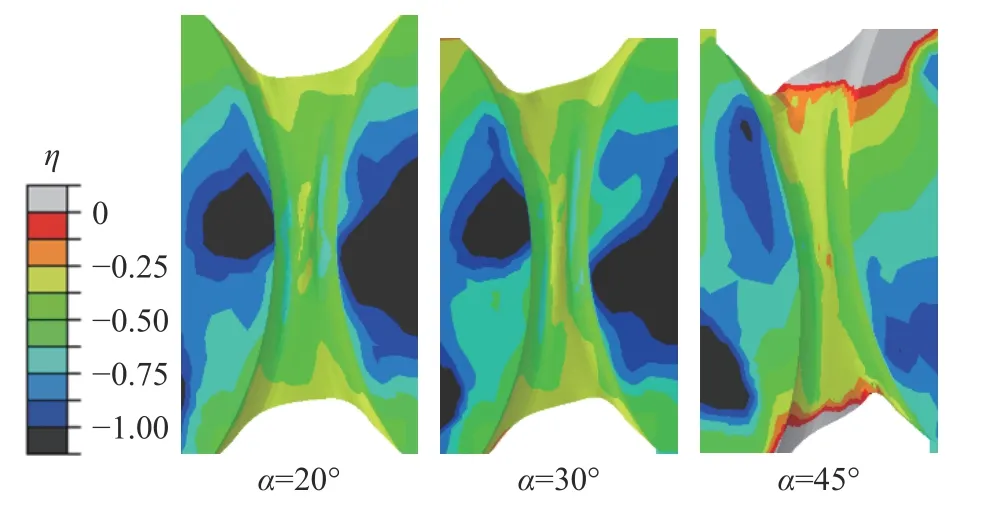

通过改变加载角α 的大小,可以使试样局部变形区处于不同的应力三轴度范围. 图9 中对比分析了α=20°,30°,45°时的试样局部变形区在变形过程中初始断裂时刻的应力三轴度分布,可以看出三个加载角度的试样在断裂时刻局部变形区的应力三轴度值都为负值,符合预期的负应力三轴度区间,验证了本文设计的压剪试样及夹具可以用于研究负应力三轴度区间的断裂失效行为.

图 9 三种加载角度试样局部变形区在初始断裂时刻的应力三轴度Fig.9 Stress triaxiality in local deformation zones for specimens under different loading angles at fracture onset

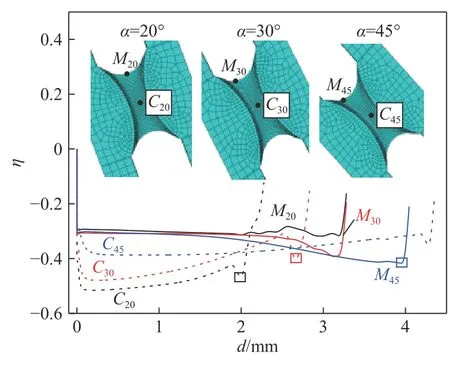

在不同加载角度α=20°,30°,45°时的试样局部变形区内取特殊位置点分析应力三轴度η 随位移的演化,特殊位置点分别为心部位置点C20、C30、C45和边缘位置点M20、M30、M45,如图10 所示,其中三个边缘位置点选取的都是三个加载角度下试样变形区边缘处首先出现裂纹的点,图8(a)中用黑色实心圆点标出α=45°时试样的边缘位置点C45.

图 10 三种加载角度试样变形区不同位置η 的演化图Fig.10 Evolution of η at different positions during the experiment under different loading angles

边缘点的η 随着加载角度α 的不同而在负应力三轴度区间发生一定的变化. 在加载初始阶段,边缘单元点M20、M30、M45受到压应力作用,应力三轴度η 值均为负值且在-0.3 附近波动. 随着加载的进行,边缘点进入塑性变形阶段,M20、M30、M45点的η 值的变化趋势是一致的,η 值先是逐渐减小,在达到极小值后迅速上升,极小值的出现意味着裂纹萌生. 另外从图中可以看到M20、M30、M45点出现极小值即裂纹萌生的位移也不同,加载角度越大,出现裂纹时所需的位移越大.

心部点的η 随着加载角度α 的不同而在负应力三轴度区间发生一定的变化. 在加载初始阶段,C20、C30、C45点应力三轴度η 值均为负值且角度越小初始阶段的η 值越小. 随着加载的进行,心部点出现了塑性变形,不同角度的心部点的η 值的变化趋势是一样的,随着加载位移的进行,η 值逐渐增大,在出现一个极大值后迅速出现一个值变化不大的极小值然后迅速上升,极小值的出现意味着裂纹萌生. 另外从图中可以看出心部C20、C30、C45点出现极小值即裂纹萌生的位移是不一样的,加载角度越大,出现裂纹时所需的位移越大.

此外,同一角度不同位置即边缘点和心部点的η 值变化呈现一定的规律. 当加载角度为20°和30°时,心部点C20、C30出现极小值的加载位移小于边缘点M20、M30出现极小值时的位移,此外心部点C20、C30极小值处的η 值小于边缘点M20、M30极小值处的η 值. 加载角度为45°时,边缘点M45出现极小值的加载位移小于心部点C45出现极小值时的位移,此外边缘点M45极小值处的η 值小于心部点C45极小值处的η 值. 从以上分析可以得出,由于各个加载角度的应力状态不同,裂纹出现的先后顺序也不同,在图10 中已经用方框标出不同加载角度出现初始裂纹的时刻,即α=20°时的试样最早出现裂纹,裂纹萌生在心部,α=45°时的试样最晚出现裂纹,裂纹萌生在边缘,α=30°时的试样介于20°和45°之间,裂纹萌生在心部. 另外也可以发现每个角度的试样最早出现初始裂纹的位置点的应力三轴度小于其他位置出现裂纹时的应力三轴度.

由以上分析可以看出,通过改变α 角,实现了实验试样变形区内不同负应力三轴度区间的压剪复合变形. 不同α 角下,在试样的变形区内,η 均成规律的变化,验证了此实验可以实现单个试样在广泛的负应力三轴度范围内进行压剪断裂分析的研究.

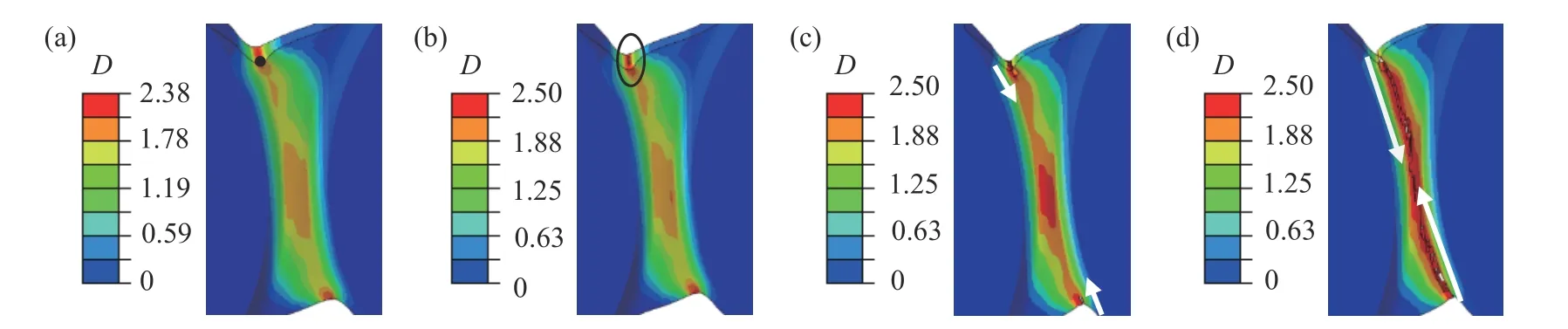

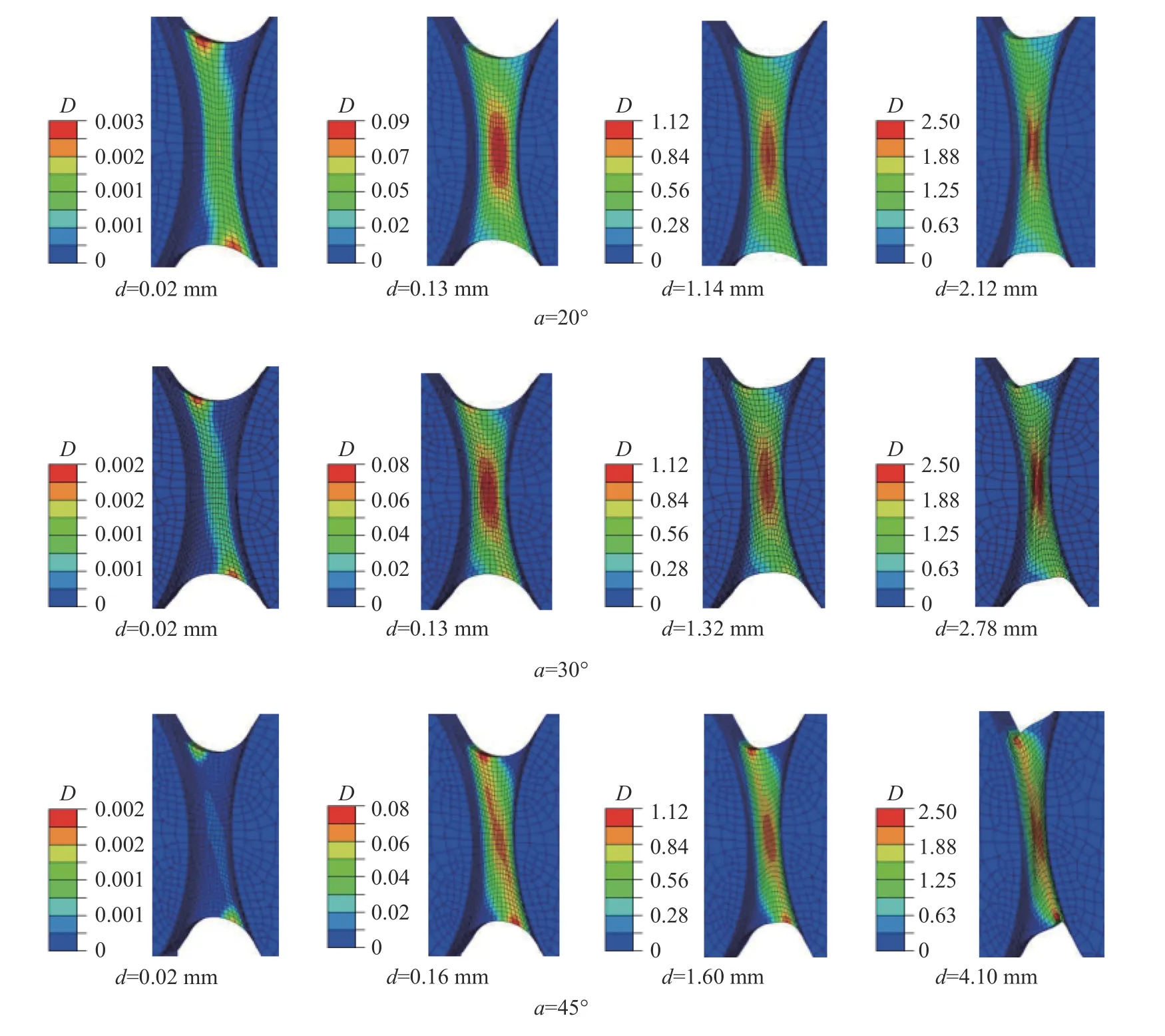

4.3 板料面内压剪变形的损伤场分析

为了进一步研究金属板料在负应力三轴度下的损伤过程,本文研究了各个角度试样的主要变形区总损失的演变过程,如图11 所示. 在损伤因子等于2.5 时,初始裂纹出现. 从图11 中可以看出在α=20°和α=30°时,加载最初时刻变形出现在边缘,紧接着向心部扩展,然后在心部开始累积损伤,在加载位移分别为2.12 mm 和2.78 mm 时,心部损伤值达到断裂水平,部分网格开始删除. 由此可以看出α=20°和α=30°时试样的初始裂纹出现在心部. 在α=45°时,加载最初时刻变形出现在边缘,紧接着向心部扩展,然后损伤同时在心部和边缘累积,但是最大损伤值仍然位于边缘两侧,在运行位移为4.10 mm 时,边缘损伤值达到断裂水平,部分网格开始删除. 由此可以看出45°试样的初始裂纹出现在边缘. 由以上分析可以得到各加载角度下的断裂路径,即α=20°和α=30°的试样裂纹萌生在心部,然后向边缘扩展;α=45°的试样裂纹萌生在边缘,然后向心部扩展. 结合图9 和图10 的信息可以看出本文设计的负应力三轴度下的试样的初始裂纹的产生及扩展全过程.

图 11 不同加载角度时试样损伤因子D 随加载位移d 的演化图Fig.11 Evolution of a damage factor D with loading displacement d for different loading angles

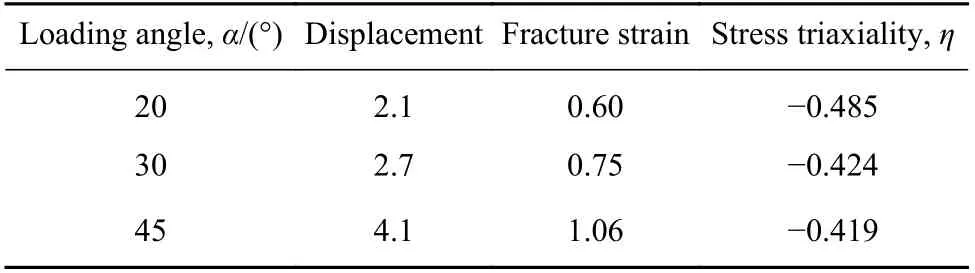

除了损伤场分布外,应变场的分布也是有限元模拟结果的重要信息. 可以使用试样断裂位置处对应单元的等效塑性应变模拟结果预测断裂应变. 表3 是初始裂纹萌生时的α=20°、30°、45°对应的TRIP800 板料试样的位移、初始断裂应变和应力三轴度η 对应关系情况.

表 3 不同加载角度试样的初始断裂应变和应力三轴度关系Table 3 Initial fracture strain and stress triaxiality at the fracture onset of specimens under different loading angles

从表3 的信息可以看出三个实验中,加载角度为20°时的试样出现裂纹时η 最小,加载位移和等效塑性应变也最小. 加载角度为45°时的试样出现裂纹时η 最大,加载位移和等效塑性应变也最大.而加载角度为30°时介于两者中间. 由此可以得到在应力三轴度小于-1/3 的范围内,随着应力三轴度的减小,断裂点的断裂应变越小. 这与Xue[28]进行平面应力比例加载实验得到的断裂路径在相应的负应力三轴度区间的趋势是一致的;LOU 等[13]在新的韧性断裂准则基础上构建的AA2024-T351断裂轨迹也出现类似的规律;在最近的研究中,Kubík 等[14]在LOU[13]的断裂准则基础上对铝合金新型试样进行实验得到的等效塑性应变与应力三轴度的关系也证明了这一趋势.

5 结论

(1)本文设计了一种新型的实验装置,能够诱发金属薄板在负应力三轴度应力状态下实现压剪断裂形式. 试样的蝶形形状和厚度减薄设计有利于诱发板料在负应力三轴度区间发生失效;环形夹具体和滑轮的配合使用可以调整试样装夹位置从而实现单个试样在单向试验机上进行广泛的负应力三轴度范围内压剪断裂行为分析.

(2)基于ABAQUS 平台对试样及夹具分别处于20°、30°、45°三种不同加载角度进行建模分析,由模拟结果可得到三种加载角度断口区域的应力三轴度数值均为负值,验证了设计的试样在配套夹具的夹持下进行实验为负应力三轴度压缩状态. 并且断裂点的应力三轴度最小值达-0.485,表明韧性断裂的应力三轴度的截止值可以小于-1/3.改变α 角可以实现单个试样在广泛的负应力三轴度范围内进行压剪断裂分析的研究.

(3)由模拟结果得损伤演化过程,加载角度为20°和30°时试样的裂纹萌生在心部,然后向边缘扩展. 加载角度为45°时试样的裂纹萌生在边缘,然后向心部扩展. 在应力三轴度小于-1/3 的范围内,随着应力三轴度的减小,断裂点的断裂应变越小. 当加载角度为45°时,试样对应的初始断裂应变最大,可达1.06.