低合金结构钢腐蚀的影响因素及其耐蚀性判据

赵起越,范 益,范恩点,赵柏杰,黄运华✉,程学群,李晓刚

1) 北京科技大学新材料技术研究院,北京 100083 2) 南京钢铁股份有限公司江苏省高端钢铁材料重点实验室,南京 211500

✉通信作者,E-mail: huangyh@mater.ustb.edu.cn

低合金工程结构钢具有良好的力学性能、焊接性能和其他加工性能,被广泛应用于建筑和工程结构、桥梁、风电设备、压力容器、船舶及车辆等领域[1-6]. 由于低合金结构钢应用范围广,面临的腐蚀环境复杂,因此其耐蚀性能对大型工程结构与装备的寿命及安全性尤其重要. 而钢材的使用寿命及安全性除与服役环境、防护措施有关之外,与材料本身的耐蚀性具有更加直接的关系.

目前,大多数学者认为显微组织只对新鲜金属表面的耐蚀性产生影响,当金属表面有腐蚀产物覆盖的时候,显微组织的影响基本可以忽略,成分的影响占主导,内锈层中的合金元素能够提高锈层的致密性,阻止环境中的腐蚀性介质与金属的接触,保护金属基体[1,7-10]. 但也有学者对钢材合金元素之外的其他材料因素对腐蚀的影响进行了研究[11-19],其中Guo 等[15]研究发现,显微组织单一的铁素体组织的耐蚀性优于铁素体/珠光体的混合组织,均匀单一的铁素体试样表面倾向于形成含较少裂纹的均匀腐蚀产物膜,提升锈层致密度;Schino 等[16]发现无论在质量分数3.5%的NaCl 溶液,还是在工业污染大气和普通大气环境中,晶粒尺寸为15.8 μm 的试样比68 μm 的试样均表现出更低的腐蚀速率;Liu 等[18-19]采用一系列微区电化学试验方法,对Q460NH 铁素体加珠光体双相钢中Al2O3夹杂物诱发点蚀的过程进行了研究,发现了夹杂物对腐蚀萌生的重要影响. 上述研究均表明,除了成分因素,钢材中的显微组织、夹杂物等因素也是影响耐蚀性的不可忽略的重要因素.

但是目前评价低合金结构钢耐蚀性的直接和快速判据为ASTM 标准和我国国家标准中提出的耐大气腐蚀指数(以下简称“耐蚀指数”)I[20-22],而该判据只考虑了低合金钢的化学成分. 在研究低合金钢耐蚀性的文献中,化学成分与其他各种材料因素对耐蚀性的耦合影响及各因素的定量化分析也未见报道. 本文主要以八种来自不同厂家或产线生产的低合金工程结构钢为研究对象,分别对其成分、晶粒度、组织含量及夹杂物含量进行了表征统计,并通过盐雾加速试验、锈层形貌成分分析,结合软件计算方法,揭示了4 种材料因素对低合金钢腐蚀失重的影响及权重,提出了可以作为低合金钢耐蚀性有效判据的综合耐蚀指数,为低合金结构钢的实际生产及应用提供了重要的参考依据.

1 实验材料与方法

1.1 实验材料

实验用的低合金工程结构钢样品取自8 个不同厂家/产线,样品编号及主要化学成分如表1所示.

根据《GB/T 4171—2008 耐候结构钢》,低合金结构钢耐大气腐蚀性性能可用耐蚀指数I 来评估,指数越大,钢的耐腐蚀性能越好,其计算公式如下:

根据表1 钢的化学成分以及上述公式,可得8 种样品的耐蚀指数,如表2 所示. 由该表可知,2#和5#试验钢耐蚀指数较高,1#、7#和8#钢耐蚀指数较低,但由于8 种钢耐蚀元素含量差别不大,因此其耐蚀性指数差异也并不大.

表 1 试验钢样品的化学成分(质量分数)Table 1 Chemical composition of the steel samples %

表 2 八种试验钢样品的耐蚀指数I 值Table 2 Corrosion resistance index of the steel samples

1.2 实验方法

将试样沿法向切成10 mm×10 mm×3 mm 的片状试样,经60~2000 号水砂纸逐级打磨后,对试样进行机械抛光,然后用去离子水、丙酮清洗,去除表面的油污. 之后根据《GB/T 10561—2005 钢中非金属夹杂物含量的测定标准评级图显微检验法》在AxioScopeA1 型蔡司金相显微镜下对机械抛光后的八种试验钢进行夹杂物观察并评级,评级结果采用A 法表示. 每个试样选择3 个具有代表性的视场进行观测.

机械抛光后的试样经体积分数4%的硝酸酒精溶液侵蚀后使用蔡司金相显微镜观察其金相组织,并根据《GB/T 6394—2002 金属平均晶粒度测定方法》及MIAPS 金相图像分析软件评定8 种钢的晶粒度级别、平均晶粒尺寸,并计算铁素体及珠光体两相面积占比,以对这8 种试验钢组织结构的差异进行分析.

将试样沿轧制方向切成70 mm×35 mm 的片状试样,表面经磨床打磨光亮,清洗除油后称重,之后按照《GB/T 10125—2012 人造气氛腐蚀试验盐雾试验》进行室内盐雾试验,每组试验样品(每个编号)的平行试样为3 个,试验周期为7 d. 盐雾实验作为室内加速腐蚀试验,可以快速模拟室外大气腐蚀的情况. 本实验采用质量分数5%氯化钠溶液,调节pH 值在6.5~7.2 之间,使用连续喷雾进行中性盐雾试验. 试样沿与垂直方向45°放于V 型槽中,实验周期为7 d.

实验结束后,对取出的试样进行宏观拍照,使用VK-X200 激光共聚焦显微镜(Confocal laser scanning microscope,CLSM)对试样表面3D 形貌进行观察和测量,表面腐蚀产物的物相分析采用Rigaku DMAX-RB 12KW X 射线衍射仪(XRD)进行分析.按照《GB/T 16545—2015 金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》使用500 mL 盐酸+500 mL H2O+3.5 g 六次甲基四胺除锈液进行除锈,除锈后清洗干燥并称重,计算试样经7 d 盐雾试验后的腐蚀速率. 之后,使用JEOL JCM6000PLUS 型扫描电子显微镜(Scanning electron microscopy, SEM)对除锈后试样表面的形貌进行观察,综合分析8 种试验钢的腐蚀情况.

2 结果与分析

2.1 腐蚀失重分析

按照GB/T 16545—2015 去除表面腐蚀产物,之后用酒精清洗,干燥后称量. 按照下式计算8 种试验钢样品盐雾加速腐蚀实验后的质量损失率:

其中,m0为试样原始质量,g;m1为试样去除腐蚀产物后的质量,g. 表3 为8 种试样经7 d 中性盐雾试验后的腐蚀质量损失率,每个编号的数据为3 个平行试样的平均值. 对比可知,1#、2#试验钢的腐蚀质量损失率较低,腐蚀较为轻微,5#、6#、7#的腐蚀质量损失率较为接近,8#试样的质量损失率最大,即盐雾试验结果表明,1#试验钢腐蚀最轻,8#钢腐蚀最重,且1#~8#试验钢的耐蚀性呈现明显的降低趋势.

表 3 8 种试验钢样品的质量损失率Table 3 Mass loss ratio of the steel samples %

2.2 腐蚀形貌及腐蚀产物成分分析

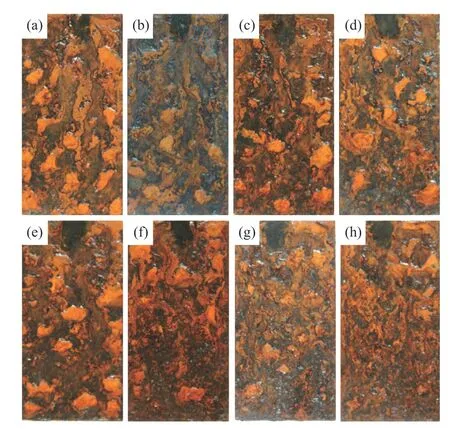

经7 d 中性盐雾试验后,8 种试验钢的宏观形貌如图1 所示. 8 种试验钢经盐雾加速试验后腐蚀情况均较为严重,表面已完全失去金属光泽,且被厚度不均匀的红褐色及黑色锈层覆盖,总体来说,8 种钢腐蚀后的宏观形貌差异不大. 对表面腐蚀产物进行X 射线衍射(XRD)分析,如图2 所示,8 种试样的主要腐蚀产物均为α-FeOOH、β-FeOOH、γ-FeOOH 和Fe3O4,且8 种钢中各腐蚀产物的含量相近. 研究表明,α-FeOOH 的存在容易形成致密的氧化膜,能很好地提高材料的耐蚀性,而γ-FeOOH不易形成相对致密的氧化膜,不利于提高材料的耐蚀性[23-25]. 而本实验中,8 种钢中的几种羟基氧化铁的含量接近,表明在腐蚀后期不同种钢的锈层致密度及完整性相近,基本无区别.

图 1 8 种试验钢样品盐雾试验后的宏观形貌. (a)1#;(b)2#;(c)3#;(d)4#;(e)5#;(f)6#;(g)7#;(h)8#Fig.1 Macromorphologies of the steel samples after the salt spray test:(a) 1#; (b) 2#; (c) 3#; (d) 4#; (e) 5#; (f) 6#; (g)7#; (h) 8#

图 2 8 种试验钢样品锈层X 射线衍射图谱Fig.2 XRD patterns of the corrosion products formed on the steel samples

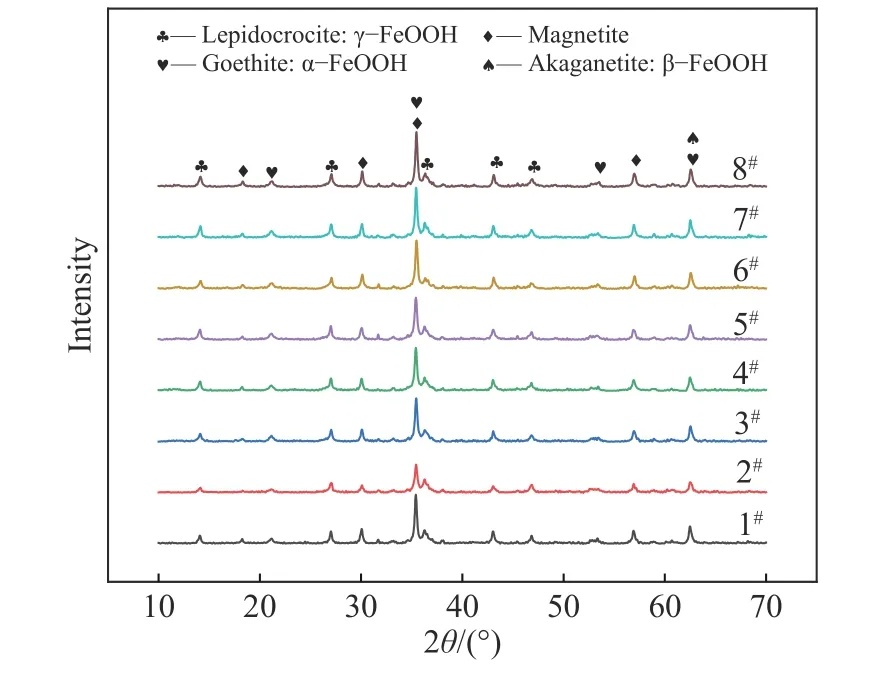

8 种试验钢除锈后表面微观形貌如图3 所示,除锈后表面均较为粗糙且呈现出明显的高低起伏状. 1#~4#试样除锈后表面较为平整,但局部分布有大量小的蚀坑,相比而言,1#的表面蚀坑较浅;5#试样的表面分布有明显微裂纹,腐蚀情况较1#~4#更重;6#、7#试样表面可见大量较深的腐蚀坑,局部可见明显的剥离状形貌;8#试样表面形貌类似于该铁素体珠光体双相钢金相的侵蚀形貌,腐蚀较深且有大量渗碳体出现,部分区域可见清晰的裂纹,腐蚀形貌最为严重. 因此,结果显示,1#~8#钢腐蚀形貌逐渐加重,1#钢耐蚀性较好,8#钢较差,与前文的腐蚀失重率相对应. 但仅从8 种钢的成分、腐蚀形貌及锈层成分无法得出影响8 种试验钢样品耐蚀性差别的具体因素,因此考虑材料中的夹杂物、晶粒度及组织成分,综合分析影响低合金钢耐蚀性的材料因素.

图 3 8 种试验钢样品除锈后的微观形貌. (a)1#;(b)2#;(c)3#;(d)4#;(e)5#;(f)6#;(g)7#;(h)8#Fig.3 Micromorphologies of the steel samples after rust removal: (a) 1#;(b) 2#; (c) 3#; (d) 4#; (e) 5#; (f) 6#; (g) 7#; (h) 8#

2.3 显微组织及夹杂物分析

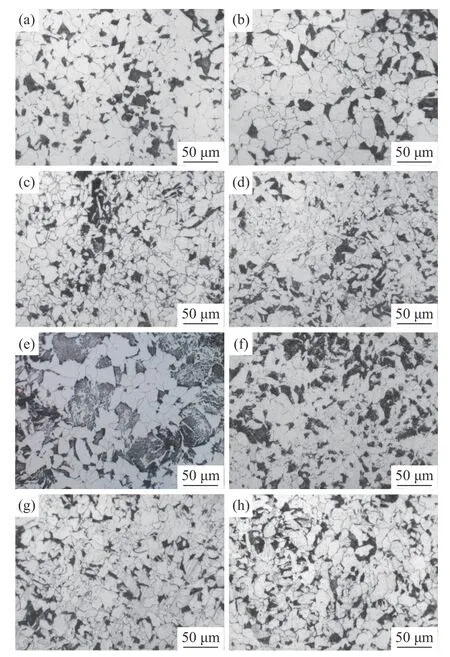

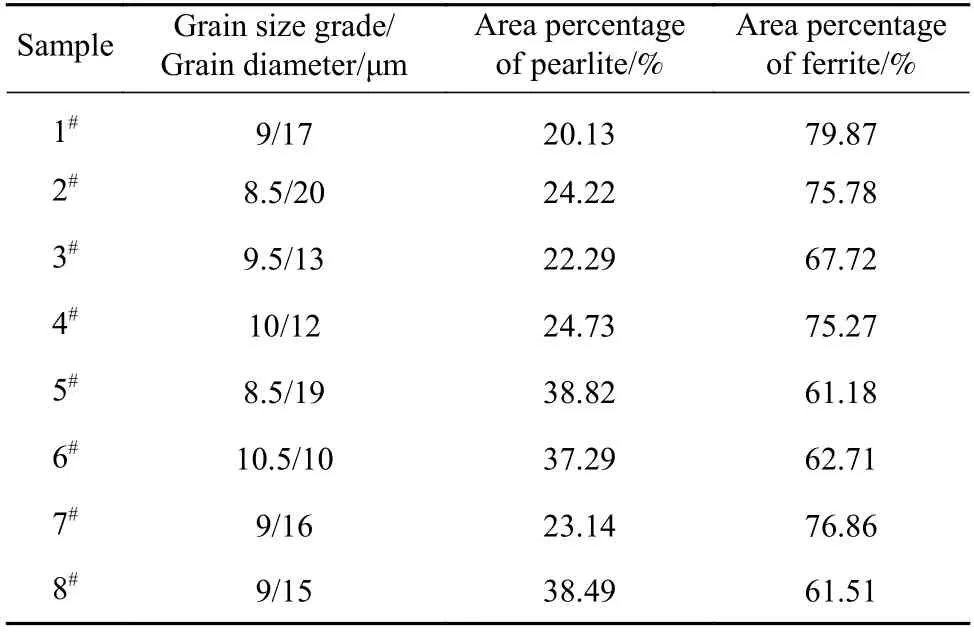

如图4 所示,8 种试样均由铁素体和珠光体组成,但不同试样间组织差异主要体现在晶粒度及铁素体珠光体两相比例上. 表4 列出了8 种试验钢的晶粒度级别、平均晶粒尺寸以及两相分别所占的面积百分比,如表所示,8 种钢的晶粒度差别不大,6#的晶粒度最细,2#和5#的晶粒度最为粗大;而从组织含量可知,两相比例差异较为明显,其中,1#和7#钢中铁素体含量最高,而5#、6#和8#试验钢的珠光体含量较高.

珠光体是奥氏体发生共析转变形成的铁素体和Fe3C 的共析体,其C 含量高于铁素体,铁素体和Fe3C 呈相互交替的片层状结构,且两种结构均具有导电性. 在盐雾腐蚀性介质中,珠光体中的渗碳体和铁素体之间形成微电偶,Fe3C 电位较正为阴极,铁素体电位较负为阳极,因此铁素体优先发生腐蚀溶解,破坏了珠光体片层之间及周围的结构. 而当珠光体自身的铁素体溶解完后,也会导致周围先析出的铁素体溶解[26]. 由以上分析可知,珠光体的含量对于低合金钢的腐蚀也是一个重要的影响因素.

图 4 8 种试验钢样品金相组织. (a)1#;(b)2#;(c)3#;(d)4#;(e)5#;(f)6#;(g)7#;(h)8#Fig.4 Microstructures of the steel samples: (a) 1#; (b) 2#; (c) 3#; (d) 4#;(e) 5#; (f) 6#; (g) 7#; (h) 8#

表 4 八种钢样品晶粒度级别及组织含量Table 4 Grain size and percentage of pearlite/ferrite

此外,有研究表明,在3.5% NaCl 溶液、工业污染大气和普通大气环境下,晶粒尺寸更小的钢材表现出了更低的腐蚀速率;但也有研究表明,晶粒细化可以降低IF 钢的局部腐蚀,但却增加了基体的缺陷,从而提高了材料的腐蚀速率,二者同时影响着IF 钢的耐蚀性[1]. 因此,钢材的晶粒度也是影响耐蚀性的一个重要指标,但本实验中,晶粒度与钢材的腐蚀失重并未呈现出明显的正相关,可能是其他材料因素也对钢材耐蚀性有着影响,导致晶粒度因素表现不明显.

8 种试验钢样品中的夹杂物形貌如图5 所示,夹杂物评级如表5 所示. 除4#和8#钢中有A 类(硫化物)夹杂物外,其余6 种钢中均只含有C 类(硅酸盐类)和D 类(环状氧化物类)夹杂物,且每种钢中均含有由于轧制而产生的变形夹杂物,但仅有3#和4#钢中含有粗系夹杂物. 8 种钢中的夹杂物级别(i)均较低,最高级别不超过1.5. 对3 个视场夹杂物面积占比进行统计计算,每个视场(总面积约65000 μm2)夹杂物所占面积平均比值结果如表5所示,其中3#和4#夹杂物总量较高,1#、2#、5#夹杂物总量较低.

图 5 8 种试验钢样品夹杂物形貌. (a)1#;(b)2#;(c)3#;(d)4#;(e)5#;(f)6#;(g)7#;(h)8#Fig.5 Morphologies of the inclusions in the steel samples: (a) 1#; (b) 2#;(c) 3#; (d) 4#; (e) 5#; (f) 6#; (g) 7#; (h) 8#

表 5 8 种试验钢样品夹杂物评级及夹杂物所占面积Table 5 Inclusion grade and percentage of the inclusion area of the steel samples

根据Liu 等[26]人的研究,在Q460NH 钢(珠光体铁素体双相钢)中,在腐蚀早期,夹杂物周围的晶格畸变引起电极电位变化所产生的腐蚀推动力在诱发腐蚀过程中起主导作用,而夹杂物也是腐蚀早期的主要起源,而随着高能晶格畸变区的不断溶解,由畸变引起的电极电位变化所产生的腐蚀推动力逐渐减弱,到一定程度后由珠光体诱发的电极电位变化所产生的腐蚀推动力开始占据主导作用,推动腐蚀的发展. 因此,在低合金钢的腐蚀起源和发展中,夹杂物和珠光体也存在着这种协同作用机制,进一步证明了影响钢材本身腐蚀失重的并不只是单一材料因素,而是多种因素的共同作用.

2.4 钢耐蚀性与材料因素的关联性分析

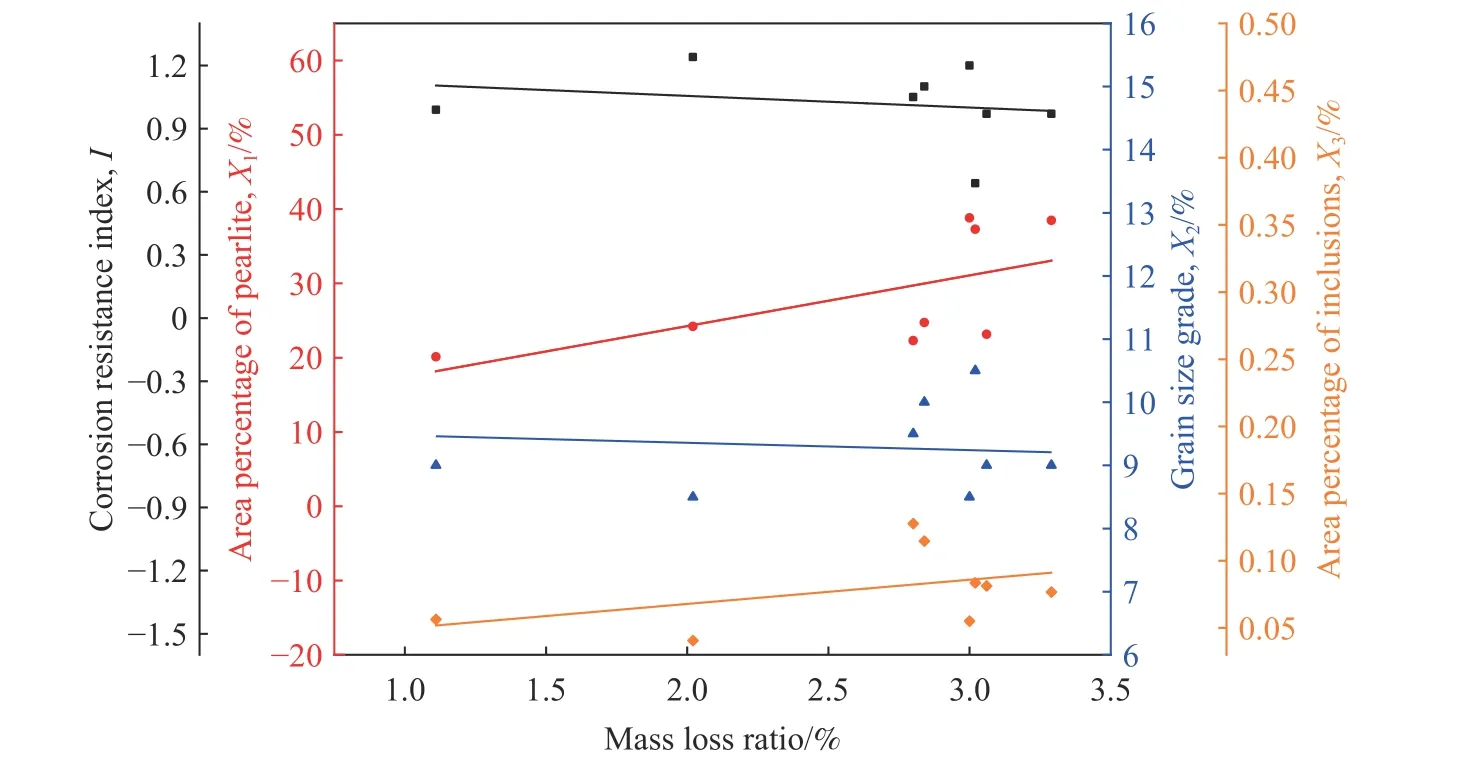

将试验钢样品的质量损失率与试验钢的耐蚀指数I、显微组织中珠光体面积百分比X1、夹杂物面积百分比X2以及晶粒度级别X34 个因素分别进行线性回归分析,其结果如图6 所示. 从图6 可发现上述4 因素对试验钢质量损失率的影响规律,即I 指数越大、晶粒越细,钢的腐蚀质量损失率越低,而钢中珠光体含量越高、夹杂物越多,钢的腐蚀质量损失率越高.

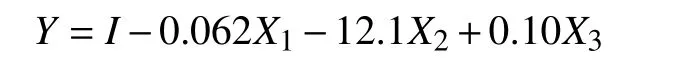

以上述8 种试验钢样品的质量损失率作为评价腐蚀性的依据,并以材料的耐蚀指数I、显微组织中珠光体面积百分比(X1)、夹杂物面积百分比(X2)以及晶粒度级别(X3)为变量,采用Statistical product and service solutions(SPSS)软件进行多元回归分析,然后将质量损失率转化为综合耐蚀指数,并根据更多的试验数据,特别是耐候结构钢Q460NH 的腐蚀试验数据进行系数修正,可得低合金结构钢综合耐蚀指数Y 与材料4 种因素的关联关系式如下:

由上式可知,低合金结构钢的耐蚀性除与耐蚀合金元素所决定的耐蚀指数I 指数有关外,还与钢的微观组织、夹杂物及晶粒大小有关,耐蚀性随珠光体含量下降、夹杂物尺寸及数量下降、晶粒细化而提高. 该式作为评价低合金结构钢耐蚀性的评价依据,综合耐蚀指数Y 值越大,低合金钢的耐蚀性就越好. 此外,从表达式可以看出,对本实验所用的低合金结构钢耐蚀性影响的因素按从大到小排序依次为耐蚀合金元素所决定的耐蚀指数I 指数、夹杂物总量、铁素体或珠光体含量和晶粒度级别.

图 6 8 种试验钢盐雾试验后的失重率与耐蚀性指数、珠光体面积百分比、晶粒度级别和夹杂物面积百分比的关系Fig.6 Relationship between the mass loss ratio and the corrosion resistance index, area percentage of pearlite, grain grade, and area percentage of inclusions

低合金结构钢综合耐蚀指数Y 的表达式突破了原来低合金钢耐蚀性判据中只考虑合金成分的影响、忽视材料其它影响因素的弊端,相比于原来仅以成分计算的耐蚀指数I,该表达式中的综合耐蚀指数Y 涵盖的因素更全面,更符合钢材在真实环境中腐蚀的客观规律,因此更适合作为低合金结构钢耐蚀性的新判据,具有重要的工程应用价值. 尽管由于本实验的样本数量较少,得出的定量关系式不一定精确,但随着今后研究过程中纳入的影响因素更全面、统计分析样本数量增加,表达式会得到进一步优化,将成为低合金结构钢耐蚀性的更准确、可靠的判据,为耐蚀低合金结构钢的开发与生产、耐蚀性评估及服役寿命预测提供更加可靠的依据.

3 结论

(1)提出了不同于传统耐蚀指数I 的综合耐蚀指数及其关系式,其中不仅包含了传统耐蚀指数I 涉及的化学成分因素,还包含了钢中夹杂物、微观组织和晶粒度等影响因素,可作为低合金结构钢耐蚀性更有效的判据.

(2)影响低合金结构钢耐蚀性的材料因素除钢的化学成分之外,还包括钢的夹杂物、微观组织、晶粒度等多种因素,并且耐蚀性随耐蚀指数I 增高、夹杂物尺寸和数量下降、珠光体含量降低及晶粒细化而提高.

(3)低合金钢耐蚀性的影响因素按影响大小排序依次为耐蚀合金元素所决定的耐蚀指数I 指数、夹杂物总量、铁素体或珠光体含量以及晶粒度级别.