多因素影响下顶管施工引起土体变形计算研究

焦义,梁禹,冯金勇,郑庆坂,蒋凯

多因素影响下顶管施工引起土体变形计算研究

焦义1,梁禹2,冯金勇1,郑庆坂3,蒋凯2

(1. 中铁隧道局集团建设有限公司,广西 南宁 530000;2. 中山大学 航空航天学院,广东 深圳 518107;3. 广西新发展交通集团有限公司,广西 南宁 530000)

为解决圆形顶管施工穿越特殊地层(如下穿切割塑料排水板)时引起地层变形的影响分析等问题,考虑刀盘挤土效应产生的正面附加压力、顶管与土体之间非均匀分布的侧向摩擦力,因塑料排水管的切削而不能忽略的顶管机刀盘的正面摩擦力引起的地层变形,基于Mindlin解得到在顶管施工阶段地表竖向位移计算公式;最后结合顶管工程项目实例验证计算方法的合理性,并与实测结果对比。分析结果表明:考虑多因素共同影响的地表沉降曲线与现场实测值较为吻合,能够反映顶管顶进过程中纵向地表沉降规律,总体表现为先隆起后沉降。沉降最大值位于开挖面后方8 m左右处;隆起最大值位于开挖面前方5 m左右处。在本文所考虑的影响因素中,影响程度最大的是顶管刀盘的正面附加推力,在沉降变形最大值中占比约为80%,在隆起变形最大值中占比约为56%。选取不同断面分析对比不同深度处土体沉降情况,沉降突变及差异主要表现在顶管轴线两侧12 m范围内。沉降槽曲线近似服从正态分布,不同土层深度的土体沉降最大值均位于顶管轴线正下方。在土体深层沉降中,随着与顶管轴线距离的增加,曲线不再满足随着深度的增加沉降值增大,反而在距离轴线4~6 m远处出现反转,直至随着深度的增加沉降值反而减小。

顶管;竖向位移;Mindlin解;多因素影响;非均布摩擦力

随着我国城市建设的发展,地铁、跨江隧道、排污管道、综合管廊以及建造海绵城市等各种类型的市政工程随之应运而生,顶管和盾构是其中最常用的2种施工方法。而顶管法施工虽然因为其特点而对地面建筑物干扰较小,但是对附近地层的扰动却是不可避免的。总结国内外学者的研究方法,隧道施工引起的土体变形计算方法主要包括经验公式法或半解析半经验公式法[1−2]、随机介质法[3−4]、理论解析法[5−6]、有限元分析[7]和力学方法。在岩土工程领域,力学方法主要采用考虑荷载作用于地表的Boussinesq解[8],和考虑深度的Mindlin解[9]。魏纲等[10]得到综合考虑盾构施工过程中盾构正面附加推力、盾壳摩擦力及土体损失引起的地面变形公式并且叠加计算,但未考虑到刀盘扭矩及注浆压力对地层位移的影响;林存刚等[11]则更进一步考虑注浆压力对地层变形的影响,并指出较大的同步注浆压力可导致地表隆起。前人研究时假定盾壳摩擦力沿盾壳纵向及环向均匀分布,但这样的假定与实际情况不太符合。梁荣柱等[12]基于弹性力学Mindlin解,在考虑正面附加压力、同步注浆压力、土体损失引起的地层位移等因素的同时,考虑了软土地层中具有软化特性且不均匀分布的盾壳侧摩阻力,得到盾构施工期间地表竖向位移解答。魏纲等[13]基于Mindlin位移解和随机介质理论,考虑正面附加推力、盾壳与土体之间的摩擦力、附加注浆压力和土体损失,并且在考虑土体损失时引入了开挖面收敛模式参数和纵向损失率修正公式,研究了类矩形盾构施工引起的土体竖向位移及各因素的影响。目前的研究多基于盾构隧道展开,顶管隧道的相关研究较少,且多为矩形或类矩形顶管隧道,圆形顶管施工中的文献较少,并且分析侧面摩擦力影响时均将其假设为均匀分布,更未考虑顶管停机及刀盘切割排水板等特殊情况对地表沉降的影响。本文考虑圆形顶管施工时所面临的上述特殊工况,考虑刀盘挤土效应产生的正面附加压力、由于停机产生的不均匀分布的侧向摩擦力,以及切割穿越排水板时顶管机刀盘正面摩擦力引起的地层变形,得到了在顶管施工阶段地表竖向位移计算公式。最后结合某电力管廊顶管工程项目实例,将计算值与实测结果进行对比分析,验证本文计算方法的合理性。

1 顶管施工受力分析及假定

顶管顶进过程中,与周围土体作用,产生复杂的力学行为作用,基于既有研究,根据其作用方式,将顶管施工中引起土体变形的因素主要分为:顶管刀盘正面推力、顶管刀盘正面摩擦力、顶管侧面与土体之间非均匀分布摩擦力。考虑到顶管施工与盾构施工的差异性,尤其是相较于盾构施工,顶管施工并不存在盾尾间隙,地层损失量较小,由其所引起的地表变形较小,因此本文不考虑地层损失因素。此外,顶管管节壁后注浆所产生的泥浆套减阻润滑的作用及其对地表变形的影响已经在非均匀分布的摩擦力因素中有所考虑,因此本文不再单独考虑注浆压力的影响。

本文做以下假定:

1) 土体不排水固结,仅考虑施工期间的变形;2) 土体为均质的线弹性半无限体;顶管的推进面为荷载作用面,将正面附加推力近似为圆形均布荷载;3) 掘进过程,顶管机保持水平,不考虑顶管姿态变化的情况;4) 掘进机和后续管道与周围土体之间的摩擦力非均匀分布。

2 顶管施工引起土体位移的计算

2.1 Mindlin位移解

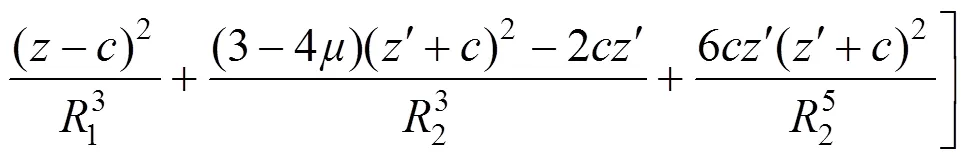

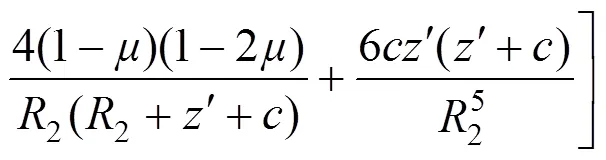

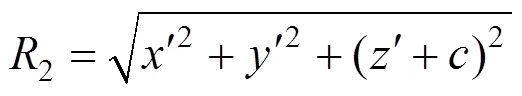

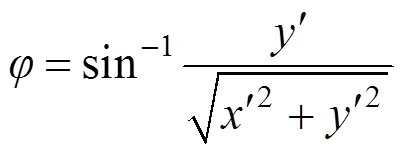

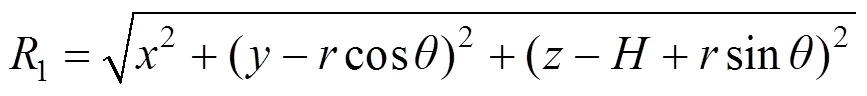

式中:为泊松比;为剪切模量;1,2,可分别表示为:

2.2 顶管机正面附加推力引起的土体竖向位移计算

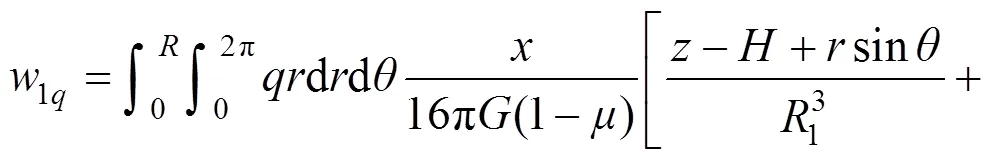

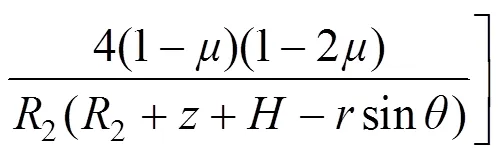

选取如图1所示微元进行分析,在式(1)~(2)中代入,cos,sin,积分可得顶管正面附加推力引起的地层竖向位移1q及水平位移1q公式如下:

图1 顶管切口正面附加推力积分示意图

式中:为顶管机正面附加推力,kPa;1,2可分别表示为:

2.3 考虑停机影响的顶管侧面非均布摩擦力引起土体竖向位移

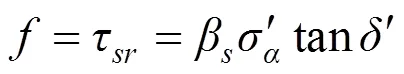

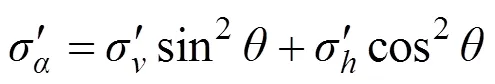

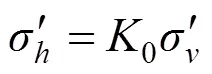

顶管掘进过程中,顶管机头和管节都会与地层摩擦,从而引起地表变形,尤其当长时间停机后重新启动时,注浆润滑效果较差或没有注浆润滑时摩擦力会增大。而在掘进机施工过程中,受到停机影响的沉降影响范围超过5倍掘进机直径,远大于正常掘进情况下3倍掘进机直径的影响范围,在掘进机重新启动时,与正常掘进相比,千斤顶总推力急剧上升。究其原因认为,在停机过程中,受扰动结构性软土强度恢复影响,导致掘进机与土体之间摩阻力大幅增大所致[12]。Alonso等[14]得出了桩、土接触面之间剪力的计算公式,将其应用到顶管与土层摩擦时,对于顶管机外壁上任意位置处的摩擦力为

对Mindlin基本解中水平向的集中力引起的任一点竖向位移公式进行积分,可得顶管顶进过程中,顶管机与地层之间产生的侧面非均布摩擦力引起地层内任一点竖向位移2f。

式中:为顶管长度,m;3,4可分别表示为

2.4 顶管刀盘正面摩擦力引起土体竖向位移

武崇福等[15]基于Mindlin解,考虑刀盘正面刀具及刀盘侧面与周围土层摩擦,推导出了这2种摩擦力引起土体附加应力的解析解,得出其引起的附加应力数值很小,但具有波动性和动力效应,值得进一步研究。本文考虑到实际工程中,顶管隧道线路所穿越地层地基采取塑料排水管加固,而塑料排水板采用聚乙烯,料芯板舌型撕裂强度为20 N,宽度100 mm,厚度4~5 mm。泥水平衡软土顶管机穿越塑料排水板加固区时,刀盘需要撕碎排水板,极易发生排水板缠裹刀盘等情况。因此顶管刀盘正面摩擦力也随之增加,由此引发的地表位移就不能再忽略。

图2 刀盘正面摩擦力引起土体变形计算模型

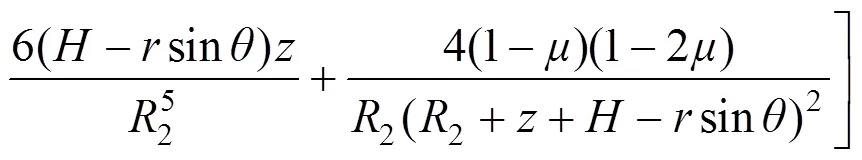

本文考虑刀盘正面摩擦力因素影响下附加应力的模型,其中考虑条幅型刀具,假设刀具总数为幅,而刀具上的应力为三角形分布。

顶管刀盘正面摩擦力引起土体变形的计算模型如图2所示。

在图2所示坐标系中,刀盘正面位于平面,而Mindlin解在其求解过程中的集中荷载则位于平面,因此坐标转换关系为:=−′,=′,=′。在顶管机刀盘正面刀具上,取微分面积d,并对刀盘正面与土体之间摩擦力进行分解,得到水平与竖直方向的分量。并对上式进行坐标变换并积分,即得由顶管刀盘正面与土层摩擦所产生的地表变形:

其中,

2.5 顶管顶进引起土体总位移

本文结合实际施工现场,综合考虑顶管机正面附加推力、考虑停机影响的顶管侧面摩擦力、顶管刀盘正面摩擦力等因素共同作用,通过叠加得到其引起地层总位移的解。顶管顶进引起地层竖向总位移为:

3 算例分析

本文依托广州市某电力管廊工程,共分为A-C 3个段。A段起讫里程K0+000~K5+581.9,线路全长5 581.9 m,共设13个顶管井(其中6个工作井,7个接收井),分12个区间,区间长5 369.9 m(其中管道外径1.8 m区间长59.5 m,外径3.6 m区间长5 310.4 m),设31个中继间。外径1.8 m的管道管顶覆土4.07~9.72 m,最大纵坡15%(2号-1号区间);外径3.6 m的管道管顶覆土4.75~13.59 m,最大纵坡1.717%(12号-11号区间)。现场采用泥水平衡软土顶管机进行掘进施工。

本文选取A段3号-4号区间进行分析,具体区间里程为k0+835.737~k0+787.092。主要原因为该区间段穿越地层主要为淤泥地层,虽然淤泥层相对隔水,但状态为流塑状,顶进过程中存在“渗漏”风险。并且该区间段线路下穿既有市政道路,原有道路面层结构以下地基采用塑料排水板加固(见图3)。当泥水平衡软土顶管机穿越塑料排水板加固区时,易出现排浆口堵塞以及排水板缠裹刀盘等情况,顶管施工风险大。在实际施工过程中,该区间段出现多次顶管顶进过程中的停机受困事故。

图3 塑料排水板分布图

3.1 计算参数

3.2 地表纵向位移

根据以上参数计算分析可得,各个影响因素作用下地表变形的变化曲线。图4~7中横坐标表示顶管隧道纵向上不同位置距离刀盘的距离,纵坐标表示地表竖向位移。

由于本文考虑实际工况中,顶管正面刀具切割塑料排水板,因此刀盘正面摩擦力对地表位移影响应该增大,表现为刀盘正面摩擦1和切削渣土扭矩2的增加。其中

式中:'为土层及塑料排水板和刀盘之间的摩擦因数,设定为0.4;为刀盘开口率,设为35%;'为刀盘中心水平土压力,根据现场数据取0.1 MPa,最终求得1= 317.26 kN·m。

式中:1为滚刀数量;r为刀盘滚刀滚动力;d为刀盘滚刀的平均回转半径,m;2为切刀数量;c为单个切刀切削阻力,kN;c为切刀位置平均半径,m。考虑到刀盘配置了贝壳刀、中心鱼尾刀、刮刀和撕裂刀,共同作用,以有效的切割土层内的塑料排水板,假设切削渣土扭矩2= 800 kN·m。将参数取值代入前文公式,通过MATLAB编程绘图如下。

图4 顶管正面附加推力引起地表变形曲线

图5 顶管侧面非均布摩擦力引起地表变形曲线

从图7中可知,随着顶管向前顶进,开挖面前方地表总体表现为先隆起后沉降。顶管机正面附加推力,和顶管侧面非均布摩擦力引起地表变形的规律相似。而顶管机开挖面刀盘正面摩擦力所引起的地表竖向位移影响表现为隆起,在掘进方向上关于开挖面镜像对称,总体近似正态分布。观察图中计算所得地表变形总和曲线可知,沉降最大值位于开挖面后方8 m左右处,且沉降量最大值约为5 mm;隆起最大值位于开挖面前方5 m左右处,且隆起量最大值约为8 mm。对比顶管施工过程中,由顶管机正面附加推力、顶管侧面非均布摩擦力、顶管机刀盘正面摩擦力引起的土体沉降变形中,最大的影响因素为正面附加推力。当总沉降取得最大值时,正面附加推力导致的地表沉降值为4 mm,在各个因素引起的地表沉降值中,占比约为80%;其次是非均匀分布的侧面摩擦力,导致的地表沉降值为2 mm,占比约为40%;顶管机刀盘正面摩擦力导致的地表竖向变形在此处表现为隆起,隆起值为1 mm(沉降值为−1 mm),因此占比约为−20%。

图6 顶管正面摩擦力引起地表变形曲线

图7 考虑各种因素影响下的地表位移

而在以上3种因素引起的土体隆起变形中,最大的影响因素同样为正面附加推力。当总隆起取得最大值时,其导致的地表隆起值为4.5 mm,占比约为56%;其次是非均匀分布的侧面摩擦力,导致的地表沉降值为2 mm,占比约为25%;影响最小的因素是顶管机刀盘正面摩擦力,其导致的地表隆起值为1.5 mm,占比约为19%。

对比基于Mindlin解的考虑多因素叠加计算值与实测数据可知,计算值与实测数据变化趋势一致。沉降量实测最大值约为4.5 mm,小于计算值,误差约为10%;隆起量实测最大值约为6.5 mm,小于计算值,误差约为19%。据分析,顶管工程由于相对于盾构工程不存在盾尾间隙这一特点,因此不会对顶管本身产生较大的上浮量;并且不会在顶管施工过程中产生较大的地层损失。故在分析时未将注浆压力和土体损失因素纳入考虑,但实际上注浆压力和土体损失对于顶管开挖面后方的地表沉降仍然存在影响。另外假设中不考虑顶管姿态以及计算实例中顶管工程的大曲率实际情况差异也是导致计算值与实测值存在差距的原因。

3.3 深层土体沉降

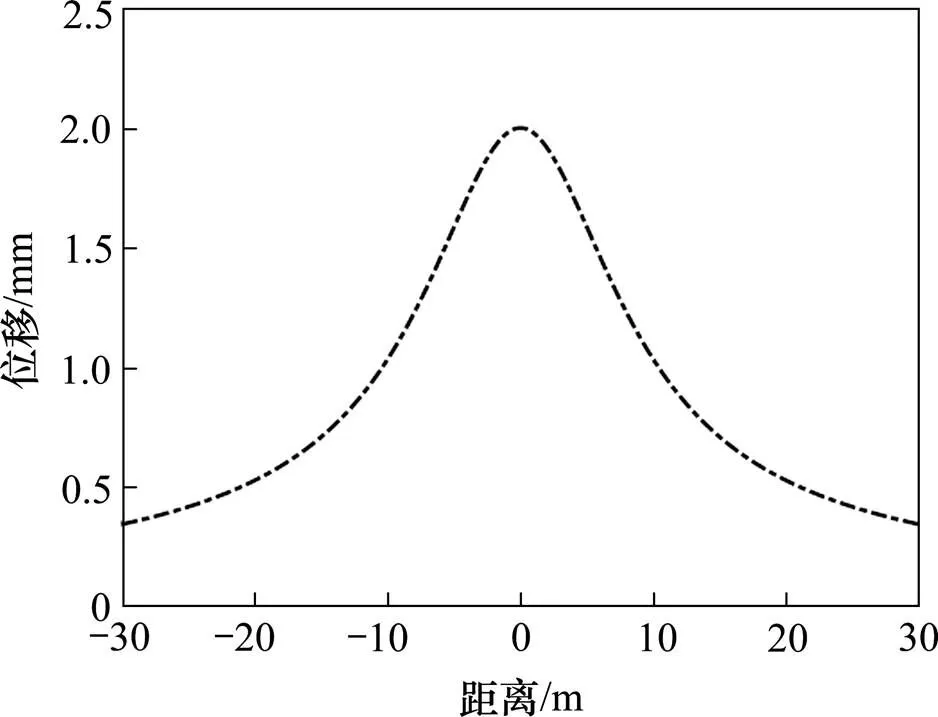

通过改变土体的计算深度,考虑分析深层土体沉降变化。令=0,2,4和6 m,并保持其他参数不变。选取开挖面后方4 m处断面,采用本文方法计算求得掘进过程中土体沉降在不同深度的变化趋势,并与现场地表横向土体沉降实测数据进行对比,如图8所示。

图8 不同深度的横向土体沉降曲线(x=−4 m)

由图8可知,不同土层深度处的横向土体沉降变化主要集中在距离顶管轴线左右12 m范围内,并且沉降槽曲线整体上均近似为正态分布曲线。随着土层深度的增加,土体沉降最大值逐渐增大;且在不同土层深度处,土体沉降最大值均位于顶管轴线正下方。但是随着与顶管轴线距离的增大,曲线不再满足随着深度的增加沉降值增大,反而在距离轴线4~6 m远处出现反转,直至随着深度的增加沉降值反而减小。

对比现场地表横向土体沉降实测数据与基于Mindlin解计算所得的z=0处的曲线可知,本文计算方法所得曲线与现场实测数据变化趋势一致,计算值均小于实测值,其中实测沉降最大值为3.7 mm,出现在开挖面后方约3 m处,此时计算沉降值为2.8 mm,误差为24%。据分析造成误差的原因为由于顶管施工不存在盾尾间隙而在地层变形分析时未考虑的注浆压力及地层损失对地表沉降的影响。

4 结论

1) 通过与现场实测数据进行对比,本文考虑多因素共同影响的地表沉降曲线与实测值较为吻合。能够反映顶管顶进过程中纵向地表沉降规律,总体表现为先隆起后沉降。沉降最大值位于开挖面后方8 m左右处,且沉降量最大值约为5 mm;隆起最大值位于开挖面前方5 m左右处,且隆起量最大值约为8 mm。

2) 本文考虑引起土体变形的影响因素中,影响程度最大的是顶管刀盘的正面附加推力,在沉降变形最大值中占比约为80%,在隆起变形最大值中占比约为56%。

3) 选取不同断面分析对比不同深度处土体沉降情况,沉降突变及差异主要变现在顶管轴线两侧12 m范围内。沉降槽曲线近似服从正态分布,不同土层深度的土体沉降最大值均位于顶管轴线正 下方。

4) 在土体深层沉降中,随着与顶管轴线距离的增加,曲线不再满足随着深度的增加沉降值增大,反而在距离轴线4~6 m远处出现反转,直至随着深度的增加沉降值反而减小。

5) 随着地下空间的不断开发利用,地下空间资源的逐渐紧缺,顶管施工在地下空间建设中会更加常见,而遇到的工况也会更加复杂,比如更近距离近接穿越临近地下构建物或既有隧道,或为避开既有构筑物而采取更大曲率曲线施工等。而这些工况下对周围结构及地层稳定的要求更高,需要考虑更多因素作用以及特殊工况下顶管施工对地层及既有建筑扰动的影响。

[1] Peck R B. Deep excavations and tunneling in soft ground[C]// Proceedings of the 7th International Conference on Soil Mechanics and Foundation Engineering. Mexico City:[s. n.], 1969: 225−290.

[2] 蒙国往, 周佳媚, 高波, 等. 地铁盾构掘进引起的软弱地层沉降分析[J]. 现代隧道技术, 2017, 54(6): 117− 125. MENG Guoxiang, ZHOU Jiamei, GAO Bo, et al. Analysis of ground settlement induced by shield tunnel construction in a soft layer[J]. Modern Tunnel Technology, 2017, 54(6): 117−125.

[3] 刘波, 杨伟红, 张功, 等. 基于隧道不均匀变形的地表沉降随机介质理论预测模型[J]. 岩石力学与工程学报, 2018, 37(8): 1943−1952. LIU Bo, YANG Weihong, ZHANG Gong, et al. A prediction model based on stochastic medium theory for ground surface settlement induced by non-uniform tunnel deformation[J]. Chinese Journal of Rock Mechanics and Engineering, 2018, 37(8): 1943−1952.

[4] 曾彬, 黄达, 彭念, 等. 单圆和异形盾构隧道施工引起土体位移计算的类随机介质理论方法[J]. 岩石力学与工程学报, 2018, 37(增2): 4356−4366. ZENG Bin, HUANG Da, PENG Nian, et al. Analogous stochastic medium theory method (ASMTM) for predicting soil displacement induced by general and special-section shield tunnel construction[J]. Chinese Journal of Rock Mechanics and Engineering, 2018, 37(Suppl 2): 4356−4366.

[5] Fattah Mohammed Y, Shlash Kais T, Salim Nahla M. Prediction of settlement trough induced by tunneling in cohesive ground[J]. Acta Geotechnica, 2013, 8(2): 167− 179.

[6] ZHANG J, LIANG Y, FENG T G. Investigation of the cause of shield-driven tunnel instability in soil with a soft upper layer and hard lower layer[J]. Engineering Failure Analysis, 2020, 118: 104832.

[7] LIANG Y, CHEN X Y, YANG J S, et al. Analysis of ground collapse caused by shield tunnelling and the evaluation of the reinforcement effect on a sand stratum[J]. Engineering Failure Analysis, 2020, 115, 104616.

[8] Geddes J D. Stresses in foundation soils due to vertical subsurface loading[J]. Géotechnique, 1966, 16(3): 231– 255.

[9] Mindlin R D. Force at a point in the interior of a semi-infinite solid[J]. Journal of Applied Physics, 1936, 7(5): 195–202.

[10] 魏纲, 王霄, 张鑫海. 多因素下双线盾构隧道施工引起的土体变形研究[J]. 现代隧道技术, 2018, 55(3): 130− 139. WEI Gang, WANG Xiao, ZHANG Xinhai. Soil body deformation caused by construction of a double-line shield tunnel with multiple factors[J]. Modern Tunnelling Technology, 2018, 55(3): 130−139.

[11] 林存刚, 张忠苗, 吴世明, 等. 软土地层盾构隧道施工引起的地面隆陷研究[J]. 岩石力学与工程学报, 2011, 30(12): 2583−2592. LIN Cungang, ZHANG Zhongmiao, WU Shiming, et al. Study of ground heave and subsidence induced by shield tunnelling in soft ground[J]. Chinese Journal of Rock Mechanics and Engineering, 2011, 30(12): 2583−2592.

[12] 梁荣柱, 夏唐代, 林存刚, 等. 盾构推进引起地表变形及深层土体水平位移分析[J]. 岩石力学与工程学报, 2015, 34(3): 583−593. LIANG Rongzhu, XIA Tangdai, LIN Cungang, et al. Analysis of ground surface displacement and horizontal movement of deep soils induced by shield advancing[J]. Chinese Journal of Rock Mechanics and Engineering, 2015, 34(3): 583−593.

[13] 魏纲,张鑫海,徐银锋. 考虑多因素的类矩形盾构施工引起土体竖向位移研究[J]. 岩石力学与工程学报, 2018, 37(1): 199−208. WEI Gang, ZHANG Xinhai, XU Yinfeng. Deriving vertical displacement of ground due to quasi-rectangular shield tunneling considering multiple factors[J]. Chinese Journal of Rock Mechanics and Engineering, 2018, 37(1): 199−208.

[14] Alonso E E, Josa A, Ledesma A. Negative skin friction on piles: A simplified analysis and prediction procedure[J]. Geotechnique,1984, 34(3): 341–357.

[15] 武崇福, 魏超, 乔菲菲. 既有上部建筑荷载下盾构施工引起土体附加应力分析[J]. 岩石力学与工程学报, 2018, 37(7): 1708−1721. WU Chongfu, WEI Chao, QIAO Feifei. Analysis of additional soil stress caused by shield construction under existing superstructure loads[J]. Chinese Journal of Rock Mechanics and Engineering, 2018, 37(7): 1708−1721.

Study on soil deformation caused by pipe jacking construction with multi-factor

JIAO Yi1, LIANG Yu2, FENG Jinyong1, ZHENG Qingban3, JIANG Kai2

(1. China Railway Tunnel Group, Nanning 530000, China;2. School of Aeronautics and Astronautics, Sun Yat-Sen University, Shenzhen 518107, China 3. Guangxi Xinfazhan Communication Group Co., Ltd., Nanning 530000, China)

It is important to solve the problems such as the analysis of the influence of the formation deformation caused by the circular pipe jacking construction when crossing the special formation (for example, the pipe jacking machine passes through and cuts the plastic drain pipe) in engineering. The frontal additional pressure generated by the cutter squeezing effect, non-uniformly distributed lateral friction between jacking and soil, and the frontal friction of the pipe jacking cutter that cannot be ignored due to the cutting of the plastic drain pipe are considered from the Mindlin solution. The resulting formation deformation was obtained by calculating the vertical displacement of the surface during the construction of the pipe jacking. Finally, the rationality of the calculation method was verified with an example of the pipe jacking project, and compared with the measured results. The results show that the surface settlement curve considered by multiple factors in this paper is in good agreement with the measured values in the field, which can reflect the law of vertical surface settlement during jacking of the pipe. It generally manifests as first uplift and then settlement. The maximum settlement is located about 8 m behind the excavation surface. The maximum value of uplift is located about 5 m in front of the excavation surface. Among the influencing factors, the most influential is the additional thrust on the front of the pipe jack, which accounts for about 80% of the maximum settlement deformation and about 56% of the maximum uplift deformation. Different sections were selected to analyze and compare the settlement of the soil at different depths. The sudden changes in settlement and the differences were mainly realized within 12 m on both sides of the pipe jacking axis. The settlement tank curve approximately obeys the normal distribution. The maximum soil settlements at different soil depths are directly below the pipe jacking axis. In deep soil settlement, as the distance from the pipe jacking axis increases, the curve no longer satisfies that the settlement value increases with increasing depth. Instead, a reversal occurs at a distance of 4~6 m from the axis, until the settlement value decreases with increasing depth.

pipe jacking; vertical displacement; Mindlin solution; multi-factor influence; non-uniform distribution of friction

TU443

A

1672 − 7029(2021)01 − 0192 − 08

10.19713/j.cnki.43−1423/u.T20200177

2020−03−05

国家自然科学基金资助项目(51708564);广东省基础与应用基础研究基金资助项目(2020A151501271)

梁禹(1986−),男,湖南长沙人,副研究员,博士,从事地下工程结构与地层相互力学作用研究;E−mail:liangyu25@mail.sysu.edu.cn

(编辑 阳丽霞)