新型笼套式煅后焦余热回收换热器传热性能数值模拟

唐文捷,龚思茹,李 军,杨开敏,,张修霖,毛煜东

(1.山东建筑大学 热能工程学院,山东 济南 250101;2.索通股份发展有限公司,山东 德州 251500)

煅后焦为制作电解铝用炭素阳极、石墨等的核心材料,由石油焦在罐式煅烧炉中经高温热加工得到,高温的炉料温度高达1000 ℃以上,需在煅烧炉底部被冷却降温后排出[1-2]。目前在行业中普遍应用的冷却装置为水冷夹套,此方式大多采用开式循环,不仅容易造成水资源和余热资源的浪费,而且存在冷却效率低、炉料温度分布不均匀、热回收率低、易出红焦等缺点[3-4]。

为更好的了解煅后焦水冷夹套的工作性能,不少科研工作者通过借助计算机对其运行过程进行仿真模拟。肖红俊等[5-7]使用有限元软件FLUENT对罐式煅烧炉水冷夹套进行三维数值模拟,得到了水冷夹套的温度场及速度场。宋坤卿[8]利用FLUENT软件对水冷夹套的流动与传热进行分析,并提出对水套的水侧加入导流板和焦侧中心加设换热管的改进方案。Yagi等人[9]在研究中,主要考虑了高温固体与换热壁之间的传热过程,提出了能描述填充床中高温颗粒传热机理的有效热导率理论公式。Hou Q等人[10-11]采用 CFD-DEM 耦合的方式,研究了颗粒的粒径大小和排管形式对流化床中高温颗粒传热的影响,结果表明对粒径小的颗粒而言导热影响较大,而对粒径大的颗粒,对流换热占优。

高温煅后焦出炉时携带的热量占煅烧过程总输出热量的24.37%,回收这部分热量对提升企业能源利用效率,实现节能减排具有重大意义[12]。部分学者尝试提出新型的余热换热器结构,以达到高效回收余热的目的。邹立臣等[13-14]提出并研究了内外组合型的煅后焦余热回收换热器,其外部换热器为换热管加膜式壁结构,内部换热器为换热管,并在换热管上添加翅片,提高了换热性能。Zheng B等[15]研究由一级换热器和二级换热器两部分构成的煅后焦余热回收换热器,其中一级换热器生产饱和蒸汽,二级换热器生产热水,促进了煅后焦余热的梯级、高效利用。

因此,目前关于煅后焦传统水冷夹套的研究主要是对其运行规律进行总结,并指出水套运行存在的弊端,而对煅后焦余热回收的研究相对较少。部分学者提出的水冷夹套的优化改造方案,均为局部细节的调整,并不能解决冷却水在高温固体外围布置造成的均温性差和换热效率低的问题。

本文提出了圆筒状的新型笼套式煅后焦余热回收换热器,并通过对其进行数值模拟,分析水冷夹套和新型换热器水侧和煅后焦侧的温度演变规律,对比两换热器的换热系数、均温性、冷却效率、热回收效率等参数,并探讨不同冷却水流量和煅后焦流量对新型换热器换热效果的影响。

1 物理模型和数学模型

1.1 物理模型

采用三维绘图软件对传统水冷夹套与新型换热器进行三维建模。传统水冷夹套为扁长型结构的逆流式间壁换热器,如图1a所示。尺寸选用某炭素厂煅烧车间的水冷夹套的实际尺寸。煅后焦固体颗粒由上部进口流入换热器内部并在重力的作用向下运动,最后从下部出口排出。周围夹层为冷却水流域,冷却水从水套底部向上流经水套夹层。

图1 计算模型三维结构示意图

考虑到原水冷夹套的温度均匀性较差,尤其煅后焦出口中心部位温度过高,与其类似长方体的扁长结构有关,且冷却水夹层在换热器外围,对内部煅后焦的冷却效果不佳,提出几何形状更均匀的圆柱形的笼套式煅后焦余热回收换热器,使用换热管代替夹层,并将换热管置于煅后焦内部。这样可以充分利用换热管的换热面积,对内部的煅后焦有更好的冷却效果,且用换热管代替夹层可提高水的流速从而增强换热系数。新型换热器的几何结构如图1b所示。

该换热器由24根竖直换热管簇均匀的呈圆筒状排列,竖管的顶端和底端分别与上下环管连通,冷却水由底部的两个进水管进入到下环管后继而进入到竖直热管中继续向上流动到上环管后通过两侧出水管流出。煅后焦固体颗粒由笼套换热器上部入口进入,在重力的作用下,下落到下部出口处排出。为方便新型结构与传统水冷夹套结构的对比,保持换热器的高度与原水冷夹套高度一致为2400 mm;煅后焦进口面积与原水冷夹套进口面积相同即新型换热器的半径为438 mm;换热管的直径与水冷夹套进、出水管相同为50 mm,换热管簇距离外壳间距为110 mm。

1.2 数学模型

煅后焦水冷夹套与新型换热器内为高温固体与流体间的换热。在对结果不产生影响的前提下做出以下假设:(1)煅后焦的颗粒尺寸较小,颗粒间接触较紧密,且由于运动缓慢,因此忽略颗粒间辐射换热及颗粒间缝隙,将煅后焦视为连续分布的固体,密度为常数,煅后焦颗粒之间的传热方式做纯导热处理;(2)考虑到现实中煅后焦颗粒是流动穿过水套的,因此通过赋予煅后焦计算域一定竖直向下平移速度的方式进行处理;(3)为高效回收煅后焦的余热,降低其外部散热,排料管外部有保温处理,因此假设两种结构的外壁为绝热壁面;(4)根据新型换热器的三维结构具有对称性,在运行条件不变时,煅后焦和冷却水的状态也稳定不变,为提高计算效率和经济性,取排料管的四分之一结构作为研究对象。

需求解的连续性方程、动量方程和能量方程,如下所示:

(1)连续性方程:

(1)

式中:u、v、w——速度矢量在x、y、z方向上的分量,m/s。

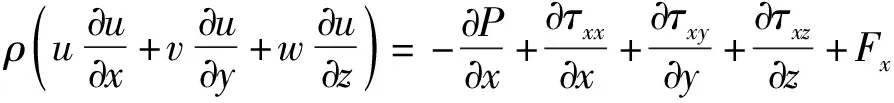

(2)动量方程:

式中:ρ——水的密度,kg/m3;

P——压力,Pa;

τij(i,j=x,y,z)——应力张量在x、y、z方向上的分量,N/m2;

Fx、Fy、Fz——体积力在x、y、z方向上的分量,N/m3。

(3)能量方程:

(5)

式中:k——水的热导率,W/(m·K);

c——水的比热容,J/(kg·K);

T——温度,K;

ST——粘性耗散项。

2 计算方法及评价指标

2.1 计算方法

使用ICEM软件对水冷夹套与新型换热器进行非结构网格的划分,为避免网格数量过少计算结果精度达不到要求及网格数过多计算成本增加产生的影响,进行了网格独立性验证。最终,在本文中,煅后焦水冷夹套模型网格数为1,020,062,四分之一新型换热器的网格数为 507,798。

使用FLUENT软件对水冷夹套与新型换热器进行数值模拟,煅后焦的进口温度恒定为1273.15 K;水冷夹套的外壁面与新型换热器的外壳均为绝热壁面;切割新型换热器四分之一产生的面设置为对称面;冷却水的入口为质量流量入口,入口温度为323.15 K;冷却水出口为自由流动出口边界。湍流模型采用 standard k-ε 模型;流体为三维不可压缩流动;离散化采用二阶迎风格式[16];采用SIMPLE方法处理压力速度耦合。

2.2 物性参数

煅后焦自然堆积状态下的平均孔隙率为0.66左右,真密度为2110 kg/m3,则堆积密度为665 kg/m3[8]。

(1)煅后焦导热系数与温度的关系式[3]:

λ=0.0001+0.00121T

(6)

式中:λ——煅后焦导热系数,W/(m·K);

T——煅后焦温度,K。

(2)煅后焦有效比热容与温度的关系式[13]:

cd=1345.37-4.77T+0.017T2-2.5×10-5T3+

1.63×10-8T4-3.97×10-12T5

(7)

式中:cd——煅后焦的比热容,J/(kg·K)。

2.3 评价指标

通过分析计算得到的模拟数据,得到换热器的各项参数指标,对水冷夹套与新型换热器的换热性能进行考评[3,8]。选用的评价指标为:

(1)平均换热系数:

(8)

式中:kh——换热器换热系数,W/(m2·K);

Q——换热量,W;

A——换热面积,m2;

ΔTmax——换热最大温差,K;

ΔTmin——换热最小温差,K。

(2)余热回收效率:

(9)

式中:η1——余热回收效率,%;

c——水的比热容,J/(kg·K);

ms——水质量流量,kg/s;

Ts2——水出口温度,K;

Ts1——水进口温度,K;

cd——煅后焦的比热容,J/(kg·K);

m——煅后焦质量流量,kg/s;

Td1——煅后焦进口温度,K。

(3)冷却效率:

(10)

式中:η2——冷却效率,%;

Td1——煅后焦进口温度,K;

Td2——煅后焦出口温度,K;

T0——冷却水进口温度,K。

(4)同一截面的温度不均匀系数:

(11)

式中:χ——温度不均匀系数;

Tdi——i点处煅后焦温度,K;

n——温度点的个数。

此外,还可以通过分析换热器内部以及出口截面的温度分布云图,观察温度变化趋势和分布特点。

3 结果与分析

首先对水冷夹套进行计算,验证数值模型。验证工况相关数据为:煅后焦的产量为130 kg/h,煅后焦的进口温度为1273.15 K,冷却水流量为0.3 kg/s,进口水温为323.15 K,车间环境温度为318 K。随后基于相同工况,使用新型换热器结构进行数值计算,并将两组计算结果进行对比分析,研究不同冷却水流量和煅后焦流量对煅后焦冷却效果和余热回收效果的影响。

3.1 水冷夹套与新型换热器冷却效果对比分析

图2为计算得到的传统水冷夹套温度云图。由图2a和图2b可知,随着高度的降低,煅后焦的温度逐渐降低,降温的速率也随高度降低而下降,这是因为随着煅后焦的下移,逐渐被周围的冷水冷却,下部的煅后焦与水之间的温差减小,传热动力变小。在相同高度上,煅后焦中心的温度高于外围的温度,且越靠近边缘换热壁面,温度变化越剧烈,这是由于煅后焦外围水流夹层中的温度较低,在换热面两侧的温差较大,造成煅后焦温度梯度较大,图2c为煅后焦出口处截面的温度云图。煅后焦出口的平均温度为602.58 K,冷却水出口平均温度345.44 K,数值模拟温度值以及温度变化趋势与车间一致,说明了计算模型的可靠性。

图2 传统水冷夹套温度云图

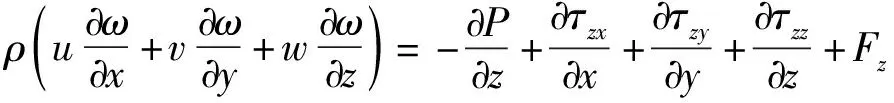

图3所示为计算得到的新型煅后焦余热回收换热器温度云图。图3a为中心纵向剖面的温度云图,由图中可知,其温度分布规律与水冷夹套有相似之处,随着高度的降低,煅后焦的温度逐渐降低。但底部的煅后温度明显低于水冷夹套的温度,高温区域的温度梯度变大。换热水管将煅后焦区域分割为了三个部分,在同一高度上,X=0的中心处(X=0)温度最高,由中心到水管处温度逐渐降低,且越靠近换热管温度变化越剧烈,从水管到外壳边缘处,温度又有所升高,温度在相同Z值(高度)下,呈现高-低-高-低-高的起伏趋势,这是因为换热水管置于煅后焦的内部,使得靠近水管处的煅后焦温度降低较明显。图3b为煅后焦出口截面的温度云图,中心温度最高,由中间向周围逐渐降低,最外圈温度较低的区域为两个进水管道。

图3 新型煅后焦余热回收换热器温度云图

表1对两种换热器的换热效果进行了对比,由表中数据可知,新型换热器的煅后焦出口平均温度较水冷夹套降低了210.35 K,冷却效率升高了23.2%,说明新型换热器对煅后焦的冷却效果明显增强。水冷夹套的煅后焦出口温度不均匀系数为0.28,新型换热器的温度不均匀系数为0.13,即新型换热器对煅后焦降温更加均匀。新型换热器的冷却水出口温度较水冷夹套水温升高2.03 K。新型换热器的换热系数比水冷夹套提高了2.8 W/(m2·K)、换热量降低12.37 kW、余热回收效率增加9.69%。由以上分析可知,新型换热器的换热效果和余热回收效果要优于水冷夹套。

表1 两种换热器的换热参数

3.2 冷却水流量对新型换热器性能的影响

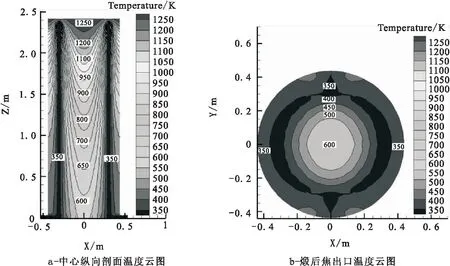

为了得到不同冷却水量对新型换热器冷却效果的影响规律,设定煅后焦流量保持不变,为130 kg/h,研究冷却水量分别为0.2 kg/s、0.25 kg/s、0.3 kg/s、0.35 kg/s、0.4 kg/s时新型换热器的换热性能。

图4为不同冷却水流量所对应的煅后焦出口温度和冷却水温度变化。当冷水的流量为0.2 kg/s时,煅后焦出口的平均温度为397.69 K,冷却水出口平均温度为359.44 K;而冷却水流量为0.4 kg/s时,煅后焦出口的平均温度为389.71 K,冷却水出口平均温度为341.28 K;当水量增加一倍后,煅后焦出口平均温度降低了7.98 K,冷却水出口平均温度降低了18.16 K。由以上结果可知,煅后焦的出口温度随着冷却水流量的增加而降低,冷却效率仅提高0.84%,并没有显著的变化,说明冷却水扩大一倍并不能显著提高换热器的换热能力。

图4 煅后焦出口平均温度与冷却水出口平均温度随冷却水流量的变化

由图5可知,冷却水流量从0.2 kg/s增加到0.4 kg/s,新型换热器的换热系数和换热量分别增加了2.89 %和1.47%。这是因为水量增加后水的流速也相应增加,从而使得热量传递过程中的对流传热阻力减小,表现为新型换热器的换热能力增强。由图6可知,新型换热器的冷却效率随着水量的增加而增加,但增加量仅为0.84%,余热回收效率在微小范围内波动,最大与最小值之间仅相差0.51%。

图5 换热系数与换热量随冷却水流量的变化

图6 余热回收效率与冷却效率随冷却水流量的变化

由以上分析得出,增加水流量对于增强换热器的换热量、煅后焦的冷却及余热回收效果的影响不明显,且水量增加意味着要消耗更多的水资源和动力。因此,实际在生产中不提倡使用。

3.3 煅后焦流量对新型换热器性能的影响

保持冷却水流量为0.2 kg/s,选取煅后焦流量分别为110 kg/h,120 kg/h,130 kg/h,140 kg/h,150 kg/h,对比不同煅后焦流量对新型换热器换热效果的影响。

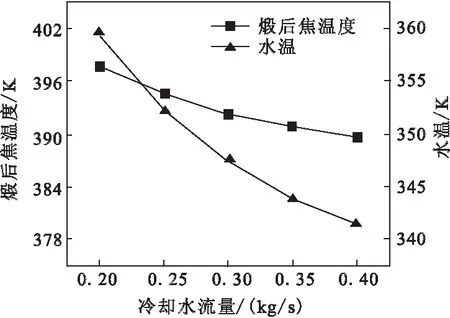

如图7所示,当煅后焦流量从110 kg/h增加到150 kg/h时,煅后焦出口的平均温度由377.83 K增加到了410.52 K,升高了32.69 K;而冷却水的温度由354.26 K增加到了362.68 K,温度升高了8.42 K。较高的流量使得煅后焦流速更大从而在换热器中流动时间变短了,煅后焦得不到充分的冷却,所以温度升高,同时较大的煅后焦流量带来了更多的热量传给冷却水,使得水温升高。

图7 煅后焦出口平均温度与冷却水出口平均温度随煅后焦流量的变化

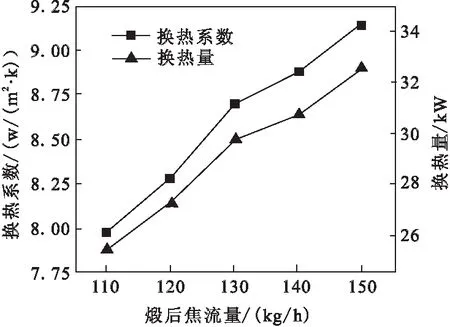

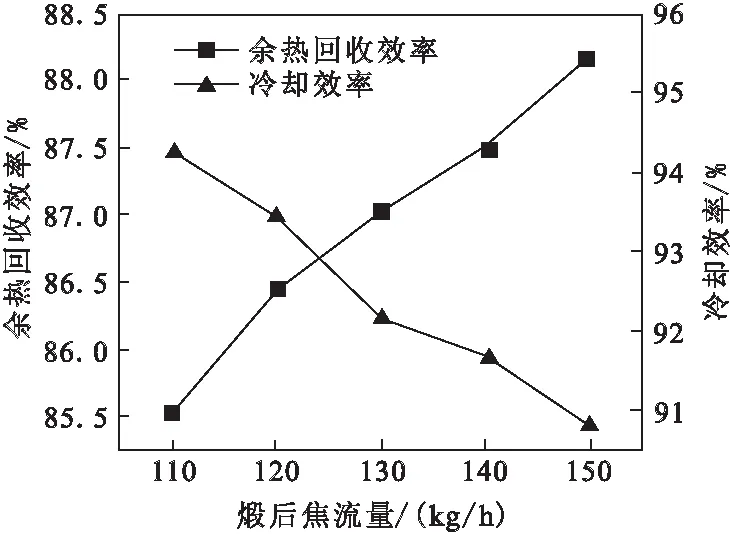

由图8和图9可知,煅后焦流量由110 kg/h增加到150 kg/h时,换热系数、换热量分别增加了14.8%和27.6%。这是因为煅后焦流量增加后其流速也相应增加,从而增强了换热扰动,同时煅后焦流量增加带来了更多的热量。新型换热器的余热回收效率增加了2.5%,冷却效率降低了3.44%,因为煅后焦流量的增加使得水温升高,从而回收的热量增加,但是煅后焦出口温度升高造成了冷却效率的下降。

图8 换热系数与换热量随煅后焦流量的变化

图9 余热回收与冷却效率随煅后焦流量的变化

关于煅后焦流量变化对新型换热器性能影响可得出结论,煅后焦流量增加有利于增强换热器的换热效果和余热回收效果,且大的煅后焦流量有利于增加产量,代价是煅后焦出口的料温略有升高。因此在实际生产中,只要保证出料温度在煅后焦氧化温度以下,使用较大的煅后焦流量更有利。

4 结 论

(1) 针对传统水冷夹套在实际运行中存在的均温性差、余热回收效率和冷却效率低等问题,提出了结构合理,换热效果更好的新型笼套式余热回收换热器。建立了水冷夹套和新型换热器的物理和数学模型,并进行了模拟计算。

(2) 对比了新型换热器与水冷夹套在相同工况下的换热效果,结果显示,新型换热器较水冷夹套,余热回收效率提高9.69%,冷却效率提高23.2%,均温性提高0.15,新型换热器各方面指标均优于水冷夹套式。

(3) 随着冷却水流量增加一倍,新型换热器的余热回收效率和冷却效率提升幅度均在1%以内。增加水流量对于增强换热器的换热效果和煅后焦的冷却效果都没有突出贡献。因此,在选取水量时,考虑避免水资源浪费,采用较低水量即可。

(4) 煅后焦流量由110 kg/h增加到150 kg/h,新型换热器的余热回收效率提高2.5%,而冷却效率降低了3.44%,煅后焦流量的增加使得出口料温和水温都增加。因而,在保证煅后焦处于安全温度范围内,且保障一定回收率的基础上选用大流量更有利于余热回收。