粉煤灰酸浸液中磷、硅去除技术研究

杨 磊

(神华准能资源综合开发有限公司,内蒙古 鄂尔多斯 010300)

粉煤灰是燃煤电厂排放的工业固体废弃物,也是我国现阶段排放量最大的工业固体废弃物之一[1]。随着我国电力工业的快速发展,粉煤灰的排放量日益增长,预计到2020年粉煤灰堆存量将达到30亿吨[2]。其堆放对生态环境和人体健康造成了严重危害,因此,粉煤灰的综合利用成为了研究热点[3]。

神华准能资源综合开发有限公司自2004年开始,历经十几年,自主研发并形成了首套具有自主知识产权的粉煤灰酸法协同提取有价元素高值化利用、“三废”综合处理关键工艺技术及耐高温、耐酸蚀、耐磨蚀成套工业化关键设备装备技术[4]。在该工艺技术中,粉煤灰酸浸提取氧化铝的同时,其它杂质元素和有价元素也协同提取,在酸浸液多次循环后会引起杂质磷、硅的富集,当富集到一定浓度时,会影响产品-氧化铝质量。因此,亟需开发出适合粉煤灰“一步酸溶法”生产氧化铝酸浸液中磷、硅杂质离子去除的技术方法。

目前已有许多方法被开发用于磷的去除,如化学沉淀法[5]、离子交换法[6]、生物法[7]以及吸附法[8]等。其中,吸附法以其稳定性好、成本较低、占地面积小及磷回收等特点引起越来越多的关注[9]。近年来,氧化锆以及锆的吸附材料作为一种成本较低、无毒和环境友好的除磷材料也颇受重视,王星星等人[10]研究了不同沉淀pH值条件下制备的水合氧化锆对水中磷酸盐的吸附;朱格仙[11]将氧化锆负载在活性炭上,对磷进行了吸附;穆凯艳[12]以钠化膨润土为载体,用浸渍法将锆负载到膨润土上,对磷进行吸附。本研究是首次尝试将二氯氧化锆加入粉煤灰酸浸液中,对磷和硅杂质离子进行去除实验,并对其工艺参数及去除机理进行了研究,结果表明二氯氧化锆对磷有较大的吸附量,在吸附去除磷杂质的同时吸附硅,纯化了酸浸液。该方法简单易行,且易于推广应用。

1 材料与方法

1.1 原料与试剂

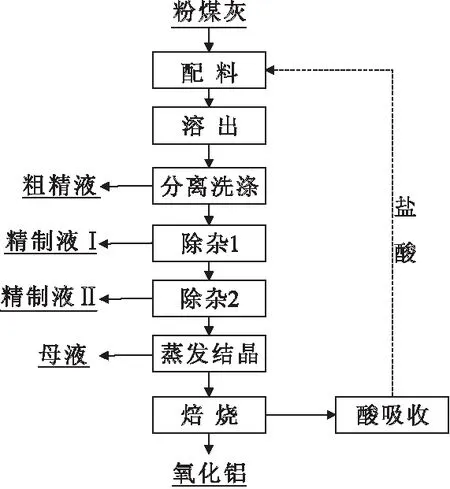

本研究中使用的原料是神华准能资源综合开发有限公司采用“一步酸溶法”工艺浸取粉煤灰得到的过程料液,有粗精液、精制液I、精制液II和母液,来源详见图1粉煤灰“一步酸溶法”提取氧化铝工艺流程框图。

图1 粉煤灰“一步酸溶法”提取氧化铝工艺流程框图

本研究使用的药剂:氯氧化锆(ZrOCl2·8H2O)购自国药,纯度98%。

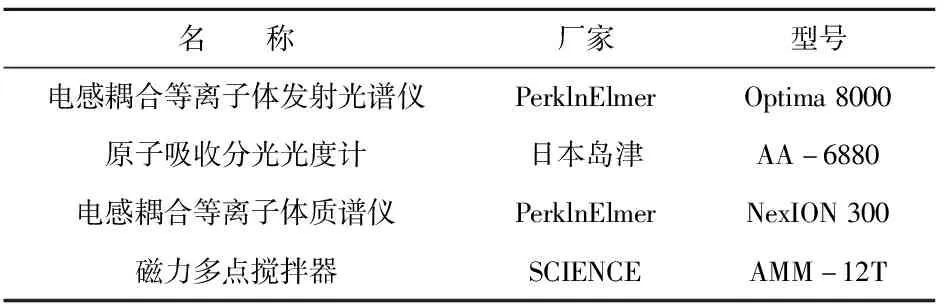

1.2 设备与仪器

表1 实验设备及仪器

1.3 实验内容

量取200 mL的酸浸液,加入一定量的氯氧化锆试剂,在一定温度下,用磁力多点搅拌器搅拌,反应一定时间后,静置取上清液进行测试分析。研究了不同过程物料、不同条件下(如温度、时间、药剂用量、搅拌速度、过滤方式等)氯氧化锆对磷和硅的去除效果。

(1) 不同过程料浆除杂效果实验

分别取粉煤灰酸法提取氧化铝过程料浆粗精液、精制液I、精制液II和母液各200 mL,依次加入固体二氯氧化锆0.2200 g(浓度为1.10 g/L),各实验料浆的温度为对应工况料液温度(粗精液和精制液I为70 ℃,精制液II和母液均为50 ℃),在200 r/min的搅拌速度下反应60 min,反应结束后静置60 min,取上清液测试分析。

(2) 反应温度对除杂效果的影响

取精制液II若干份,每份200 mL,分别加热至35 ℃、45 ℃、55 ℃、80 ℃和煮沸(约120 ℃)条件下,依次加入固体氯氧化锆0.3200 g,搅拌速度为200 r/min,反应时间为60 min,反应后静置60 min取上清液,分析测试。

(3) 反应时间对除杂效果的影响

取精制液II若干份,每份200 mL,加热至55℃左右并保温,依次加入固体氯氧化锆0.3200 g,搅拌速度为200 r/min,反应时间分别为1 min、5 min、10 min、30 min、60 min和120 min,反应后静置60 min取上清液,分析测试。

(4) 搅拌速度对除杂效果的影响

取精制液II若干份,每份200 mL,加热至55℃左右并保温,依次加入固体氯氧化锆0.3200 g,搅拌速度分别为50 r/min、100 r/min、200 r/min和500 r/min,反应时间为60 min,反应后静置60 min取上清液,分析测试。

(5) 药剂用量对除杂效果的影响

取精制液II若干份,每份200 mL,加热至55℃左右并保温,依次加入固体氯氧化锆的量为:0.0400 g、0.100 g、0.1600 g、0.2200 g、0.2800 g和0.3200 g,搅拌速度为200 r/min,反应时间为60 min,反应后静置60 min取上清液,分析测试。

(6) 过滤方式对除杂效果的影响

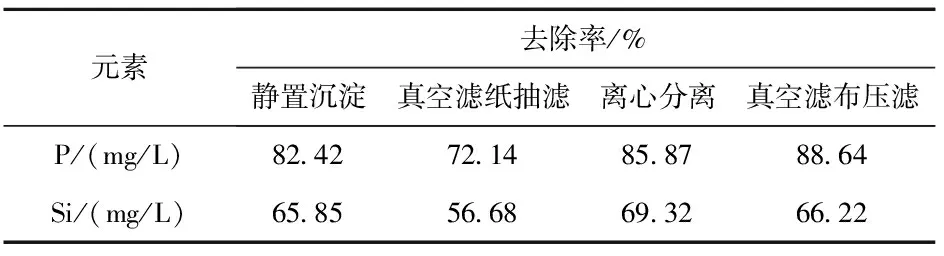

根据上述条件实验得到的最优条件,对精制液II中加入药剂反应后,采用不同的过滤方式(静置沉淀、真空滤纸抽滤、真空滤布抽滤、离心分离),取清液进行检测,分析过滤方式对除杂效果的影响。

2 结果与讨论

2.1 不同过程料浆除杂效果实验

取粉煤灰酸法提取氧化铝的过程料浆进行除杂实验研究,药剂在不同过程料浆中的除杂效果及料液流量见表2。

表2 过程料浆中除杂效果及料液流量

从表2中可以看出,药剂在精制液II中综合去除杂质效果较好,对磷(P)和硅(Si)的去除率分别为86.75%和54.46%,在粗精液和精制液I中除P效果低于精制液II,可能原因是粗精液和精制液I中铁和钙含量较高,对P去除有抑制作用,不利于磷和硅与锆盐的结合;在母液中,加入药剂对P和Si几乎没有去除效果,原因是母液粘度较大,不利于药剂与杂质磷和硅结合并形成沉淀。结合各料液中杂质(P和Si)的去除效果、料液流量大小(与二氯氧化锆药剂用量直接相关)以及药剂残留对工艺流程影响考虑,最终选择在精制液II中去除P和Si,精制液II化学组成见表2。

2.2 反应温度对除杂效果的影响

精制液II中,不同反应温度下药剂除杂(P和Si)效果见图2。从图中可以看出,温度在35~80 ℃范围内,药剂对精制液II中P和Si的去除率均分别在96%和50%以上;当温度逐渐升高后,P和Si的去除率明显下降。造成药剂去除杂质效果明显降低的原因可能是高温使药剂部分分解为氧化锆[13],降低了二氯氧化锆结构中的OH-基团数量,进而影响其对磷和硅的吸附效果。

图2 反应温度对P和Si去除效果的影响

具体原因还需进一步实验验证。实际生产过程中精制液II的料液温度在50~55 ℃,因此结合工况实际及反应温度对药剂除杂效果的影响研究,选择在温度为50 ℃条件下对精制液II中的P和Si进行去除。

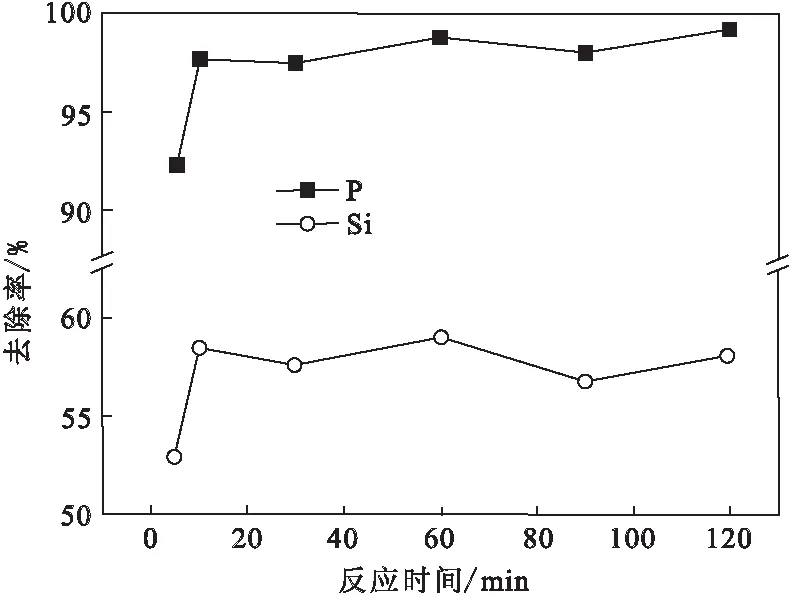

2.3 反应时间对除杂效果的影响

不同反应时间,药剂对精制液II中杂质(P和Si)的去除效果见图3。从图3中可以看出,固体药剂加入搅拌并反应1 min后,对P和Si的去除率分别就能达到52.03%和32.3%。当反应时间延长至5 min时,P和Si的去除率分别达到96.43%和52.85%。随着时间延长,精制液II中的P几乎可全部去除(去除率99.12%);Si的去除随时间延长,去除率均在50%以上,最大可达到58.44%,去除效果相对稳定。考虑到工业化生产实际情况,精制液II中杂质P和Si的去除反应时间选定为30 min。

图3 反应时间对P和Si去除效果的影响

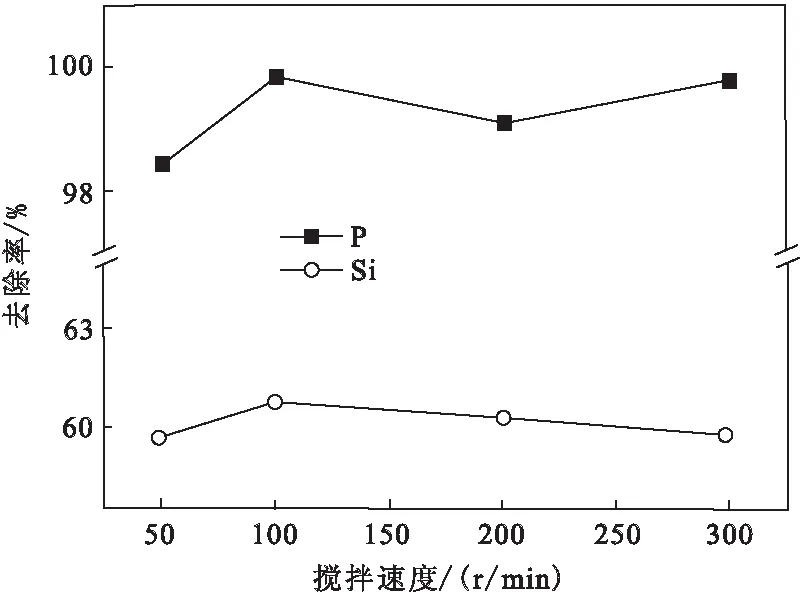

2.4 搅拌速度对除杂效果的影响

不同搅拌速度(50~500 r/min)下,药剂对精制液II中除杂效果见图4所示,从图中可以看出搅拌速度对P、Si的去除率影响较小。在搅拌速度为50r/min时,药剂对P和Si的去除率分别为98.37%和59.77%;当搅拌速度增大到500 r/min时,P和Si的去除率分别为99.78%和59.74%。因此,搅拌速度对精制液II中P和Si去除几乎无影响。

图4 搅拌速度对P和Si去除效果的影响

2.5 药剂用量对除杂效果的影响

理论上,药剂投加量越大,杂质去除效果越好。但一味地增大投加量势必会造成药剂的浪费,增加杂质去除成本,因此,在一定的初始浓度条件下,药剂投加量存在一个适宜值。如图5所示,药剂投加量较小时,精制液II中P和Si的去除率随用量的增加而增加;当药剂加入量达到1.1 g/L时,P的去除率可达到87.91%,Si去除率为57.95%,继续增加药剂加入量为1.6 g/L时,溶液中的P几乎全部去除(去除率为99.44%),Si去除率增加不明显。综合杂质去除成本和实际工况除杂需求考虑,工业化应用过程中选择药剂投加量为1.1 g/L(1.1 kg/m3)。

图5 药剂投加量对P和Si去除效果的影响

2.6 过滤方式对除杂效果的影响

根据上述条件实验得到的最优条件下(温度50 ℃、搅拌速度200 r/min、反应时间30 min、药剂加入量为1.1 g/L),对精制液II中加入药剂除杂反应后,采用不同的过滤方式(静置沉淀、真空滤纸抽滤、真空滤布抽滤、离心分离)进行过滤,除杂结果见表3。

表3 过滤方式对杂质(P和Si)去除效果的影响

从表3的测试数据可知,四种过滤方式都可以不同程度实现沉淀与溶液的分离,从而达到药剂除杂的效果。考虑到除杂沉淀过滤效果及工业化操作和实施难易程度,选择用滤布压滤沉淀的过滤方式,对加入药剂除杂反应后,实现固液分离。根据板框压滤试验研究,过滤料液流量132 m3/h,含固率2%,计算压滤机每小时过滤滤饼体积为8.36 m3/h。设定压滤机每小时0.6个压滤循环,每天工作有效利用系数为92%,根据计算结果压滤机选型为XMZG250/1250-U型(滤室容积为4.05 m3),需要压滤机约4台。

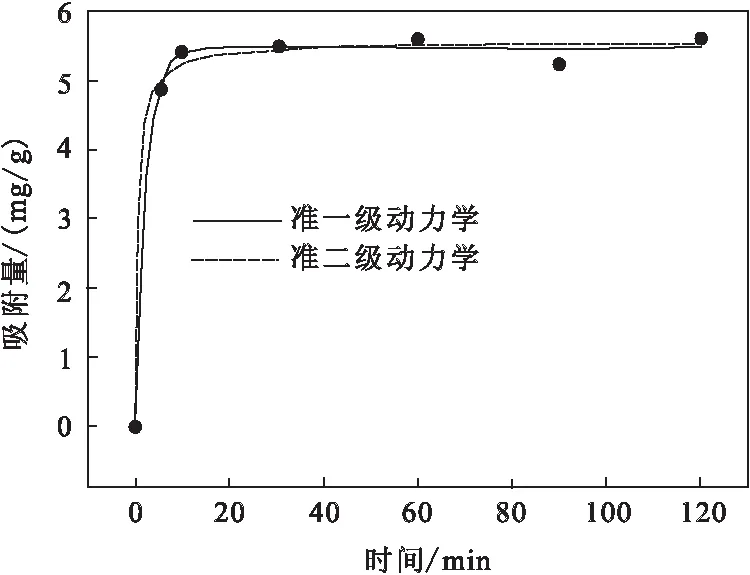

2.7 动力学研究

图6和图7的散点图是药剂对P和Si的吸附量随反应时间的影响。在前5 min之内药剂吸附速度很快,随着反应时间的增加,吸附在10 min时达到了平衡,但是为了使吸附更完全,本文所有实验的吸附时间均为30 min。多种拟合模型都可以描述连续吸附过程的瞬时行为,我们采用了准一级和准二级动力学模式对实验数据进行拟合来研究二氯氧化锆药剂对P和Si吸附的动力学机理。

准一级动力学方程可以表示为[14]:

qt=qe(1-e-k1t)

式中:qe——平衡时的吸附容量,mg/g;

qt——时间t时的吸附容量,mg/g;

k1——准一级动力学吸附速率常数,min-1。

准二级动力学方程表示为[15]:

式中:k2——准二级动力学吸附速率常数,g/(mg·min)。

磷酸盐在水中的pKa值分别为2.1、7.2和12.3[16],精制液2的pH在2~3范围内,在这个酸度下,磷酸盐主要以H2PO4-形式存在。二氯氧化锆溶于水,表面含有丰富的羟基官能团,对水中阴离子的吸附主要为羟基与阴离子之间发生的配位交换和静电的相互作用[16]。在低的pH条件下,由于吸附剂表面的羟基官能团质子化带有正电荷,磷酸根阴离子能够通过静电力的作用与附剂形成一种外层的配合物,从而固定在吸附剂表面,即发生如下反应:

图6、图7和表4给出了准一级和准二级动力学拟合的结果。对于P,准一级拟合的相关系数为0.998要高于准二级拟合系数0.911,并且准一级拟合的理论平衡时吸附量106.28 mg/g与实验计算结果几乎一致106.73 mg/g,因此准一级动力学方程更适合于描述二氯氧化锆对磷的吸附行为,说明二氯氧化锆对磷的吸附以物理吸附作用为主,不涉及到吸附剂与吸附质之间的电子共用或电子转移,这也与上述解释相符合。对于Si,准一级拟合的相关系数为0.997,准二级拟合系数为0.991,因此准一级动力学方程可能更适合于描述二氯氧化锆对硅的吸附行为。

表4 二氯氧化锆吸附P和Si的准一级和准二级动力学拟合参数

图6 二氯氧化锆吸附P的准一级和准二级动力学模式

图7 二氯氧化锆吸附Si的准一级和准二级动力学模式

由实验数据可以得出,二氯氧化锆在酸浸液中对磷的吸附容量远远大于已报道的吸附材料,Chubar[17]用溶胶-凝胶法合成的水合氧化锆对磷酸盐的最大吸附量约为40 mg/g;Chitrakar[18]合成出无定形的氢氧化锆,考察其对海水和模拟废水中磷的处理效果,对磷酸盐的最大吸附量分别为10 mg/g、17 mg/g;Liu[19]等人利用固相反应合成中孔结构氧化锆,对磷酸盐的吸附量为29.71 mg/g,由此看来,在“一步酸溶法”粉煤灰提取氧化铝酸浸液中,二氯氧化锆对磷有较大的吸附容量,并且在吸附磷的基础上对硅也有一定的吸附。

3 结 论

在粉煤灰酸法提取氧化铝酸浸液中磷、硅的去除研究中发现,在精制液II中的去除效果最好且更易在工业化实施。本文并对杂质去除工艺进行了优化研究,结果表明:在加入二氯氧化锆的量为1.1 g/L、反应时间30 min、温度50 ℃、搅拌速度200 r/min的条件下,对磷的去除率达到88.64%、硅去除率为66.22%,满足后续工艺对杂质含量的要求。该研究成果可作为设计输入,直接应用于粉煤灰酸法提取氧化铝项目工业化实施过程中。

通过采用准一级和准二级动力学模型拟合,二氯氧化锆对磷和硅的吸附行为符合准一级动力学模式,说明二氯氧化锆对磷和硅的吸附以物理吸附作用(静电吸附)为主。并且该吸附剂对磷有较高的吸附容量,平衡吸附容量达到106.73 mg/g,优于已报道吸附材料对磷的吸附容量。吸附机理为二氯氧化锆在水溶液中吸附磷后形成化合物(磷酸锆),具有较大的比表面积和表面电荷,然后再对酸浸液中硅进行吸附去除。该研究成果为神华准能集团正在进行的粉煤灰酸法提取氧化铝工业化实施提供了技术保障,也可推广应用于类似废水中磷和硅的去除。