燃料电池多通道激活的峰值优化

(大连锐格新能源科技有限公司 辽宁 116000)

1.引言

电堆活化是燃料电池生产中的一个环节,也称电堆激活。对于年产上万台电堆的生产线,每天需要活化处理几十甚至上百台。每台活化需要消耗的资源很大,例如氢气和电力。每台车用规格为数十千瓦的电堆可能需要消耗千克级的氢气和使用数十千瓦甚至上百千瓦功率,单台活化时间一般在1至4小时,如果一个班次在总体上无序和没有整体控制地处理几十台活化进程,峰值将对运行安全带来很大的影响,总体造价也会增加,对人员统筹管理的要求也很高。因此,非常有必要研究和选择活化方法和整体控制管理,降低资源消耗,降低各种消耗的峰值和波动,例如降低电流冲击、降低管道气体波动的噪声和可能引发的静电,降低冷却循环水的峰值及其管道直径等等,以利于走向运行的自动化管理。

电堆活化有一些具体的特点,其中一个特点是系统的整体消耗是一个复杂的非线性关系,但是电堆输出功率带动氢气消耗,以及增湿、冷量、空压机动力等消耗,这些消耗与电堆输出功率大体同步并接近于线性增加,实际略高于线性比例。因此,电堆活化需求的管理基础可以初步建立在输出功率的时间-功率曲线分析上。

按照现有常规单台活化装置处理一台电堆的方式,至少存在以下几点问题需要解决:

(1)装置数量多,受到布局安排限制,总体设备的占地面积较多;

(2)附属设备数量多,管道、电缆系统复杂;

(3)分散运行的装置造成电力、氢气、冷量等的通量需求处于无序状态,特别是波峰波谷与平均值差异很大,为满足波峰需求而在配置上加大通量的安全系数,造成浪费;

(4)如果依靠人工管理各个设备的运行,不仅难以处理多个进度的分配,而且要占用很多的专业技术人员。

燃料电池生产处于初期阶段,目前尚未看到关于燃料电池多通道电力管理的文章或专利发表。

在单一电堆活化方法则有较多文献,例如文献[1]通过设计燃料电池变流强制活化程序,提高最大电流密度,电池性能得到明显提高;文献[2]介绍了不同的活化方法;文献[3]优化研究了改变电堆运行温度,提高电堆活化后的性能。

在中国专利[4-8]中,采用了周期性的升降功率输出的办法,例如周期性地增加输出以降低平均电压,续以停止输出,甚至达到开路电压交替等功率按照一定方式周期性循环的方法。这些技术集中在单通道处理单一电堆范围,均无多通道活化处理多个电堆的电力或氢气、冷水等相关统一管理内容。因此,作为工业化生产的整体技术,多个电堆的活化管理需要深化开发。

2.建模分析

(1)用电需求建模

①活化用电需求的基本框架

本文提出一种电堆活化的多通道管理方法,对多个单通道设备或多个多通道单台设备统一计算管理,特别是对于脉冲式活化方式,通过整体上的错峰计算和调整,获得平稳和可预期的电力、物料等的需求,降低各技术指标峰值与平均值的比例,有序地安排活化,降低人员需求,解决现有技术阻碍生产的问题,有利于实现自动化管理。

以电堆活化运行需求与电堆输出按照线性关系做预测,然后经过单通道运行数据校正各种需求和电堆输出功率的关系,对所有电堆输出功率进行统一的安排,分析出总系统对电力消耗的需求。

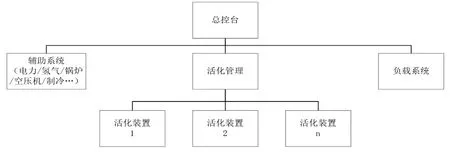

为方便和简化说明,电堆活化的多通道管理方法以电堆输出功率代替系统支持运行所需的全部功率,并且按照相同电堆型号、相同活化方法计算。所述多个通道,包括多个具有单台或多台燃料电池活化处理能力的单套装置,各单套装置具有独立的运行系统,并与所述控制中心相互传递信息,由总控调配各通道的运行时间。参见图1和图2所示。图1为直接管理各组成的系统组成,图2为总控经过下级活化管理对汇总间接协调管理。

图1 总控直接管理各组成的系统组成

图2 总控经过下级活化管理对汇总间接协调管理

多个通道,用于燃料电池活化,被配置在由负责总体管理的总控直接或间接管理。总控所管理的子系统包括燃料电池活化装置、氢气供应系统、空气供应系统、供冷系统、供水系统、负载消耗系统、蒸汽供应系统、电力供应系统。

燃料电池活化所需的消耗由各子系统完成,并以电力消耗为主要代表,总控的管控方法依据电堆输出的功率评价,以电堆活化运行需求与电堆输出按照线性关系做预测,然后经过单通道运行数据校正各种需求和电堆输出功率的关系,重新预测管理。

②活化管理的具体方法

本文按照多个单堆功率50kw的分析为例,以下各处相同。

典型的单一活化运行模式如图3所示,各通道的燃料电池活化采用周期性脉冲式。横坐标是时间t,为脉冲活化方式包括逐渐升高的活化峰值和周期性的重复过程,最后周期的最大峰值一般达到电堆额定功率值的一个比例数,例如120%~150%。图中横坐标为时间,纵坐标为输出功率。活化采用功率逐渐增加的脉冲式升降式周期,最大功率峰值逐渐上升,并在达到电堆型号许可的超过额定功率下重复数次,本文采用120%为例。经过多次电能输出,电堆得到活化,具体数据由电堆特性测试得到,在生产线直接使用该数据并根据数据处理结果进行改进。

由于活化是不连续运行过程,所以相对于连续升高功率的方式可以节省大量氢气和电力,同时升降过程有利于激活电堆。活化脉冲具有最低电堆输出,根据具体电堆,保证电堆最高单节电压不超过具体电堆特性值,如0.85V,同时具有最高电堆功率输出,保证电堆最低单节电压不低于具体电堆特性值,如0.30V。

图3 一种典型的升降式周期性脉冲活化方式

各通道运行是在已知的可控的情况下进行,因此,多通道可以在时间上安排脉冲的错峰运行,并对具体通道运行的脉冲波峰波谷在活化方法范围内进行调整,与整体预期安排的统计数据对比,选择可以降低峰值的执行数据,峰值包括功率峰值和功率变化峰值,如,最大功率和最大功率变化率。

总控判断外围条件满足时,按照保存的标准方法通知和管理各通道。对通道提出的非标准方法则判断通道现有参数和外围条件是否满足该通道要求,选择运行或不运行。在正常运行中,具体通道可以在完成后,或在人为、或因电堆、设备等问题退出正常运行,此时总控对此提出警报,检查事故退出该活化,撤出的通道可以维护、空置或重新分配给新的电堆使用。

生产中电堆接入系统,总控对各通道的请求排序,根据工作量和历史数据积累,做出时间间隔的计算和判定,调用单通道进程的标准数据,形成预定间隔功率重叠数据,分析功率叠加的极值和功率变化率,即功率需求的波动率或波动速度,这种波动也相当于氢气的消耗的波动率。在班次时间内调节进度的峰谷时间,多次调用计算比较,获得相对比较小的峰值和波动率,符合峰值限制后,通知各个通道运行。峰值限制是由模拟计算获得,并由历史运行数据逐渐累积优化。

具体根据启动时间、脉冲升速、间隔、周期、峰值持续、谷值持续、电堆完成关闭时间,通过对启动时间的调配,获得各个通道的峰型曲线重叠后的最高峰对比,选出最低的几种匹配方法;同时获得多种重叠峰型各个最大斜率,即各种电功率变化率最大值,从中选取较低的几种方法。从两种选出的,优化选出同时满足条件的调配方法。未能优化的则优选电功率变化率最小的,即消耗电力的电流变化率低、氢气流速变化低、冷水流速变化低的方法。变化率低,总体曲线就更接近平均值。

图4 对双通道同时活化的功率叠加类似于简单的单台加倍

图4和图5分别表示未错峰和错峰活化的功率叠加。图4是对双通道同时活化。为对比清晰,纵坐标分三个横线表示通道1功率P1、通道2功率P2、叠加功率P1+2的基线,功率叠加类似于简单的单台加倍。图5是对双通道活化进行时间上错位,对比图4,各单独通道输出不变,表明时间的错位具有对总功率峰值的降低的影响。

图5 对双通道活化进行时间上错位,功率叠加后的状况发生变化

燃料电池增湿器的加热电力来源或至少一部分来源可以是本台装置所属电堆输出的电力或上级总控系统的其它活化通道的电堆输出的电力,这些发电回馈参与压力锅炉蓄热加热,也可以在集中的锅炉进行,其总功率小于未经管理的单通道所需功率与通道数之乘积。在系统启动阶段和发电功率不足以增湿所需时,使用电网市售电力补充,总装机最大功率远小于未经管理的相同数量单通道设备所需功率之和;当系统锅炉储备的热能超过增湿需求时,发电输出由总控管理,输出到散热系统或其它系统,如向电网的回馈。

图6描述控制系统对多个进程的基本管理方法。系统启动后,根据外围条件,包括代表氢气储存量的氢气压力、循环冷水状态、电力、以及包括蒸汽压力,蒸汽可以由电力加热提供,也可以由燃料燃烧产生管道蒸汽方式提供。各通道由操作人员确认电堆连接和活化方法后,各通道信息传送至总控,总控判断外围条件满足时,按照保存的标准方法通知和管理各通道。对通道提出的非标准方法则判断通道现有参数和外围条件是否满足该通道要求,选择运行或不运行。在正常运行中,具体通道可以在完成后,或在人为、或因电堆、设备等问题退出正常运行,此时总控对此提出警报,检查事故退出该活化,撤出的通道可以维护、空置或重新分配给新的电堆使用。

图6 控制系统对多个进程的基本管理方法框图

图7对图6中虚线框中单进程管理的进一步细化说明。多通道进入活化,需要分配具体时间间隔,降低功率峰值和消耗峰值。比如降低用氢的高峰,使供氢管道流量相对更稳定,降低忽高忽低引起的管道压力波动,在生产量不变的情况下,氢气总用量一定,平稳的供应可以减小峰值对管道直径加大的要求,也降低高流速带来的静电和噪音震动等危害。生产中电堆接入系统是有先后的,首先对各通道的请求排序,根据工作量和历史数据积累,做出时间间隔的计算和判定,调用单通道进程的标准数据,形成预定间隔功率重叠数据,分析功率叠加的极值和功率变化率,即功率需求的波动率或波动速度,这种波动也相当于氢气的消耗的波动率。在班次时间内调节进度的峰谷时间,多次调用计算比较,获得相对比较小的峰值和波动率,符合峰值限制后,通知各个通道运行。峰值限制是由模拟计算获得,并由历史运行数据逐渐累积优化。

图7 对图6中虚线框中单进程管理的细化框图

图8 多进程中的稳定性分析

图8多进程中的稳定性分析。在不同启动时间间隔的功率叠加后,有的间隔时间变化少量,可以引起功率变化率的较大波动,有的引起的变动较小。同样,在叠加数据中随机去掉一个进程的贡献,引起的变动也不同,表明各种不同的时间间隔的稳定性不同。特别地,这种稳定性特别体现在正常运行的一个整体多进程中的一个进程发生变化,例如终止运行,对总的平衡产生的影响大小不同,这种运行可以通过对不同进程的叠加预期中,随机取消一个进程,根据叠加数据的变化得到稳定性的比较。

(2)程序实现

根据本文建模原理,使用VB6.0编制多通道分析预测。

见图9,此处以8台电堆的活化为例,可以是4台双通道装置,也可以是2台四通道装置等组合。在生产线上连续进行时,可能前一个班时的活化继续进行,实际叠加在图中的前一段,与图中的中间基本相同。图中下半部分是功率的叠加,上半部分是功率变化率。

按照班次8小时简单的平均间隔安排的8个活化进程,包括系统启动时间、电堆启动时间、电堆活化时间、电堆关闭时间、系统关闭时间。采用图1方式,结果如图11所示。每秒功率递增比例15%,通道数8,平均间隔43.2min,总功率变化率Pk/P0=2.95,即295kw/s。

图9 对于8台电堆活化的一个总功率与总功率变化率结果

①运行方法的优化

图10 对于8台电堆活化的一个优化结果

见图10,改变活化进程的时间错位,最大叠加峰值不同,说明存在一定条件下的优化设置,可以经过自动计算,时间错开,最大的叠加功率可以是一台的最大单台功率加另外一台的最低功率,同时,功率变化率是上升与下降的叠加,减少了叠加后的功率变化率峰值。对比说明,改变各通道时间间隔,功率变化率有很大的变化,同时,并非间隔越长就有功率更平稳。每秒功率递增比例15%,通道数8,平均间隔15min,总功率变化率Pk/P0=0.45,即45kw/s。

可以确定本例方式在电流稳定方面,明显优于图9方式,氢气的流量波动减小了数倍,能够对建厂的氢气管道设计提供依据,在相同的处理能力下,可以大幅度降低管道直径、管道重量、阀体规格等重要成本因素。

②方法的稳定性分析

在对间隔变化的多个计算结果中,寻找其中的对任一进程取消的变化带来的功率峰值和功率变化率波动不敏感的安排方法。单个指标可能不是最优,但是方法稳定,利于实际运行。

见图11,整体运行中失去其中第4通道消耗情况图,突然失去其它通道运行时造成的影响与之类似,整个系统的电力消耗,以及氢气消耗等发生的变化比图11参数运行下的稳定。与图9的运行参数相比,间隔时间减少10%,其它条件同图11,即每秒功率递增比例15%,通道数8,取消任一进程,系统其余共7个进程的功率波动率之最大值由Pk/P0=2.95降低到0.45,即从295kw/s降低到45kw/s。系统在其中任一进程突然变化时,不会产生较大的电流冲击发生,例如不超过50kw/s,远小于未经过优化的200kw/s以上的数据。

图11 对于8台电堆活化的针对错位时间稳定性的一个搜索结果

优化结果可以通过更多次运算和数据条件修改比较得到,根据本文的基本优化方法,可以细化得到更多的变化。

3.结果分析

本文建立燃料电池活化的多通道管理模式,并对多个单通道设备或多个多通道单台设备统一计算管理,特别是对于脉冲式活化方式,通过整体上的错峰计算和调整,获得平稳的、可预期的电力、物料以及冷水等的需求分析,相对于未做管理分析的常规技术,降低了各技术指标峰值与平均值的比例,解决现有技术阻碍生产的问题,可以大幅度减少人员工作量,降低系统改造价,提高生产系统的稳定性。

4.结语

本文提出的算法主要面对燃料电池活化(测试)的建设规模预测,在保证生产能力的前提下,可以降低整个系统的峰值需求,降低系统造价,有利于生产有序、可预期进行,降低生产调度的难度,减少人员工作量。