原料气压缩机4级缸活塞杆断裂原因分析

(太原煤炭气化(集团)有限责任公司 山西 030032)

1.引言

2019年3月16日,某燃气有限公司1#原料气压缩4级缸活塞杆检修完启动运行2小时(累计运行8000多小时)后发生断裂事故,活塞杆工作温度低于105℃,工作介质为焦炉煤气,活塞杆直径为100mm,材料为42CrMoE合金结构钢,原料气压缩机活塞杆示意图如图1所示。

图1 焊接活塞

2.原因分析

2019年8月,某燃气有限公司将上述发生断裂的4级缸活塞杆送交至某金属研究所,对活塞杆断裂性质进行原因分析,结果如下:

(1)断口表面分析。断裂处距活塞杆螺纹端面经测量长度约为1.39m。由于送检活塞杆较长,断裂后的活塞杆表面锈蚀较重,为环向断裂,断裂处较平直,不便于对断口进行检查,故用线切割从断口下方16mm处将断口切下,并对断口表面锈蚀严重且发生研磨,发现刮油环弹簧或填料函弹簧掉入断口留下的挤压痕迹,即瞬断区。对端口部位进一步放大,有三处断裂台阶,并伴随一条弧线出现,判断应为疲劳弧线,疲劳弧线是疲劳断口的典型宏观形貌,说明该断口为疲劳断口,疲劳源的位置可见明显的放射状纹理,纹理由活塞杆表面起始、向心部扩展,疲劳源为线源,长度约为6mm、宽度约为0.9mm,疲劳源侧面可见轴向摩擦痕迹,疲劳扩展区断口较为平坦,但锈蚀严重,以致无法分辨断裂形貌。

(2)断口侧面分析。对活塞杆断口侧面的切割面放大分析,断裂面的切割面的分布不均匀,一部分摩擦面粗糙,磨损较重,可见清晰的轴向摩擦痕迹;另一部分摩擦面光亮,磨损轻微,隐约可见稀疏的轴向摩擦痕迹,这说明送检活塞杆摩擦面局部存在偏磨现象。从送检活塞杆疲劳源侧面断口疲劳源位置观察,可见疲劳源侧面存在清晰的轴向摩擦痕迹,垂直于摩擦痕迹发现两条与断口面平行的环向裂纹,长度约为8.5mm。

(3)低倍组织检查。在断口下方约16mm处切取平行于断口方向的环向低倍组织试片,经50%盐酸水溶液热腐蚀后,根据《GB/T 1979-2001结构钢低倍组织缺陷评级图》进行评级,一般疏松为1.5级,未见中心疏松、锭型偏析、一般点状偏析和边缘点状偏析。在低倍试片上测量淬硬层深度,结果为淬硬层深度约为4.27mm。

(4)夹杂物和晶粒度检查。检测送检活塞杆淬硬层和基体的夹杂物,检测可见夹杂物很少,不需要进行评级。送检活塞杆淬硬层和基体的晶粒度图像,根据《GB/T 6394-2002金属平均晶粒度测试方法》进行评级,淬硬层为9级,基体为7级。

(5)金相组织检查。垂直于活塞杆断口切取疲劳源金相试样,经粗磨、精磨、抛光后得到的金相磨面断口面,活塞杆疲劳源表面有腐蚀坑。对腐蚀坑的放大像,图像显示活塞杆表面发生腐蚀,可能与活塞杆所处的环境气氛有关。金相磨面经腐蚀后的金相组织,从断口面处疲劳源显示,活塞杆淬硬层外的淬火马氏体组织,呈灰白色,说明活塞杆淬硬层发生了二次淬火,疲劳源正是位于二次淬火区域内,疲劳源处的组织为淬火马氏体组织。距断口约15mm处的活塞杆表面裂纹由活塞杆表面萌生、向心部扩展;经腐蚀后的裂纹萌生于发生二次淬火区域的淬火马氏体组织和上贝氏体+少量回火索氏体混合组织。

(6)硬度测试。表1送检活塞杆淬硬层洛氏硬度测试结果,淬硬层表面硬度43.2HRC,淬硬层内部硬度为49.7HRC,均低于规定值要求。表2是送检活塞杆基体布氏硬度测试结果,基体硬度平均为254HBS,低于标准值要求。表3是送检活塞杆基体上贝氏体组织和回火索氏体的显微硬度测试结果,上贝氏体组织平均硬度为251HV0.3,回火索氏体组织平均硬度为325HV0.3。

表1 送检活塞杆催货层洛氏硬度

表2 送检活塞杆基体布氏硬度

表3 搜拟建活塞杆基体组织显微硬度

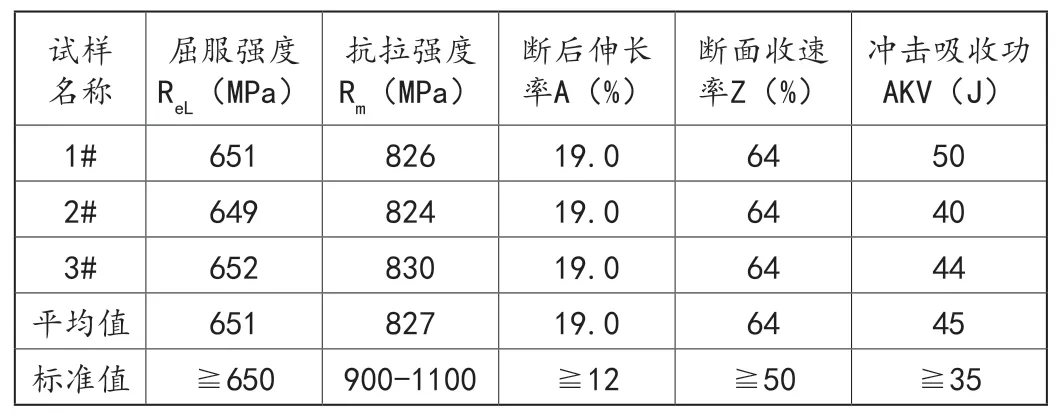

(7)力学性能测试。从送检活塞杆基体中切取3根拉伸试样和3根冲击试样,分别用电子拉伸试验机和摆锤式冲击试验机进行测试,结果如表4所示,活塞杆的屈服强度处于标准值下限、抗拉强度低于标准值要求,断后伸长率、断面收缩率和冲击吸收功均满足标准值要求。

表4 送检活塞杆力学性能测试结果

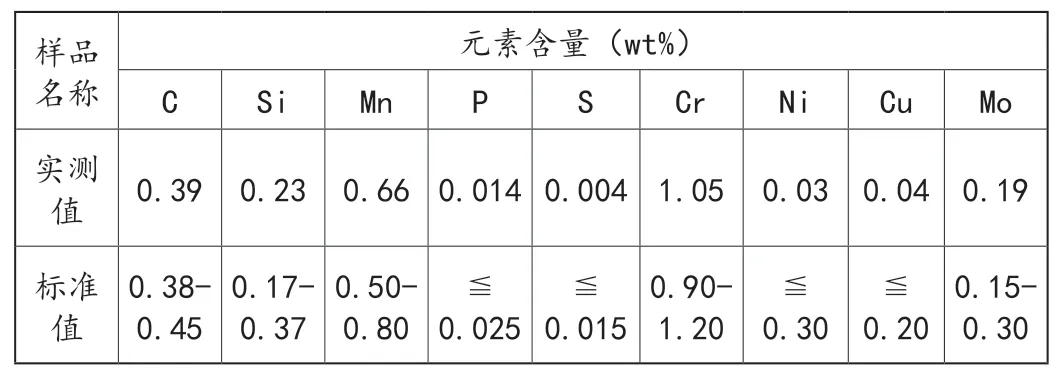

(8)化学成分分析。从送检活塞杆基体切取Φ30mm×10mm圆片一个和10g分析屑,使用直读光谱仪、荧光光谱仪和ICP光谱仪进行元素成分分析,结果如表5所示,元素分析结果均满足标准值要求。

表5 送检活塞杆化学成分

3.讨论

送检活塞杆断口检查结果表明,活塞杆断口存在疲劳弧线,说明活塞杆属于疲劳断裂,疲劳源位于活塞杆淬硬层表面,断口上瞬断区面积较小,说明疲劳裂纹扩展时受到的工作应力较小。对断口疲劳源侧面检查结果可知,活塞杆表面局部存在轴向摩擦痕迹,并且疲劳源侧面磨损较重,从而引起活塞杆表面产生环向磨削裂纹,而疲劳扩展区对应的活塞杆表面磨损轻微,说明活塞杆存在偏磨现象。对送检活塞杆的金相组织检查结果表明,基体组织为上贝氏体和少量的回火索氏体,硬度测试结果说明上贝氏体硬度(251HV)明显低于回火索氏体硬(325HV),活塞杆基体的布氏硬度测试结果也与上贝氏体硬度基本一致,而42CrMoE钢正常调质处理后的组织应为回火索氏体组织,说明活塞杆调质处理工序出现偏差,应与淬火冷却速度较慢有关。

对送检活塞杆的力学性能测试结果表明,送检活塞杆的淬硬层硬度、基体硬度、基体抗拉强度均低于标准值要求,基体屈服强度仅处于标准值下限,致使活塞杆中部受到弯矩作用与填料发生偏磨,对疲劳源的截面金相组织检查结果说明,距断口15mm处活塞杆局部表面由于磨削发生二次淬火生成淬火马氏体组织,磨削裂纹萌生于淬火马氏体组织并向心部扩展;疲劳源处的组织为二次淬火后形成的淬火马氏体组织,淬火马氏体组织硬而脆、易产生裂纹,在拉压交变工作应力作用下发生疲劳断裂。送检活塞杆的化学成分、断后伸长率、断面收缩率、冲击吸收功均满足标准值要求。

4.结论

(1)送检活塞杆断口属于疲劳断裂,疲劳源位于活塞杆淬硬层表面,断口距活塞杆螺纹端面的长度约为1.39米。(2)送检活塞杆的淬硬层硬度、基体硬度、基体抗拉强度均低于标准值要求,基体屈服强度仅处于标准值下限,致使活塞杆中部受到弯矩作用与填料发生偏磨,从而萌生磨削裂纹后在拉压交变工作应力作用下发生疲劳断裂。(3)送检活塞杆的化学成分、断后伸长率、断面收缩率、冲击吸收功均满足标准值要求。