基于机器学习的大型挤压造粒机组故障诊断预测技术研究

张建超,王立娜,王延枫,范大伟

(1.北京机械工业自动化研究所有限公司,北京 100120 ;2.内蒙古交通职业技术学院,内蒙古 024005;3.内蒙古蒙药股份有限公司,内蒙古 028000;4.内蒙古天奇蒙药集团有限公司,内蒙古 024000)

0 引言

挤压造粒机是集机电仪一体的大型低速重载设备,其故障情况涉及齿轮、螺杆、油液等多方面因素,对其故障的预测诊断一直是行业的痛点和难点,本项目拟通过机器学习的方式,通过多源数据建模分析,研究挤压造粒机故障预测及诊断技术。

1 挤压造粒机组故障诊断预测技术概述

1.1 挤压造粒机组概述

挤压造粒机组是石化企业的核心设备,是将聚合物反应釜聚合出来的聚烯烃粉末状聚合物变成几何形状规则的颗粒的装置,挤出造粒的原理是将聚烯烃(聚乙烯、聚丙烯)原料与添加剂融合,经过滤处理后投入挤压造粒机,通过高温熔融、冶炼、过滤和挤出处理,再由水下切粒机将其加工为颗粒并随刀具和模板中的流水带出。

从结构上,挤压造粒机一般由熔融齿轮泵、主电机、主齿轮箱、螺杆、切粒系统等组成,如图1所示。

图1 挤压造粒机结构模型

1.2 挤压造粒机组故障诊断预测技术研究的意义

关键机组设备故障的提前诊断预测,避免非计划停车,是设备运维管理的首要目标。突发的设备故障造成的非计划停车是影响生产的关键因素,给企业带来的损失巨大,以某石化管理的8台挤压机为例,2020年1~10月份非计划停车近800小时,以每小时50万元的损失,直接经济损失近4亿元。因此研究挤压造粒机设备故障在线诊断预测技术,提升设备运维水平,降低非计划停车,直接经济效益明显,同时在线运维水平的提高也可以在降低维保人员、降低备件库存等方面带来效益。

2 挤压造粒机组故障诊断预测技术现状及趋势

2.1 挤压造粒机组常见故障

挤压造粒机组作为连续高速运转的设备,通过实际收集到的运行故障来看,其故障主要集中在齿轮箱、螺杆、轴承、电机等关键核心部件,具体表现为:

1)行星轮机组崩齿、断齿、齿伤、齿面崩损;

2)轴承磨损、轴承内圈裂纹、轴承温度高、轴向振动超标、轴向窜量偏大;

3)螺杆断裂;

4)主电机反转器损坏;

5)油液系统出现金属磨损细屑;

6)筒体裂纹漏水、阀芯卡涩等。

2.2 当前故障诊断预测技术及不足

随着设备自身诊断水平的提高及设备运行状态监控技术的应用,目前大型挤压造粒机组均具备运行状态监控功能,通过监控关键运行参数的超差,结合实际经验对故障进行诊断预测,同时,针对参数监控无法覆盖的故障,如轴承裂纹、螺杆断裂、齿轮箱漏油等,采取人工巡检和定期检修的方式进行判断排查。如前文所述,挤压机结构复杂,其故障的构成和表现均是多方面的,从现有诊断预测技术的实际效果来看,存在如下不足之处:

1)参数监测不完整,从传感器加装及数据采集情况来看,未有效覆盖诊断预测所需运行信号;

2)分析判断机械化、刚性,限于基于现有的参数指标分析判断,缺乏参数的关联分析、综合分析;

3)人工巡检及定期检修的滞后性,人工经验的局限性,缺少对故障的实时分析判断及诊断预测,且定期停机检修也是对生产时间的无效浪费。

2.3 故障诊断预测技术的改进方向

通过以上分析可以看出,由于挤压造粒机自身结构的复杂,导致其运行故障具备多样性,进而增加了故障诊断预测的难度,暴露了传统诊断技术基于人工及简单参数判断的局限性。

从解决当前技术的不足入手,基于更多运行参数的综合分析、实时分析成为故障诊断预测技术的改进方向,随着计算机算力、大数据、人工智能等技术的发展,此方向的研究及实现成为可能,本文研究探讨的即是基于机器学习的故障诊断预测技术。

3 基于机器学习的挤压造粒机组故障诊断预测技术

3.1 故障预测分析流程图

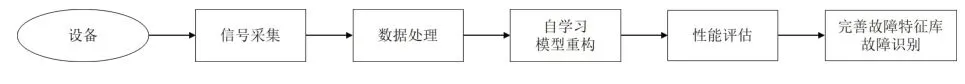

按照建模、数据采集、处理、分析的逻辑,设备故障预测分析的一般流程图如图2所示。

图2 设备故障预测分析一般流程图

其中,运行信号的采集,故障模型的建立及自学习,是本研究的关键。

3.2 故障类型与采集参数

通过分析挤压造粒机的零部件构成、机理模型及常见故障情况,其故障类型及对应的相关采集参数如表1所示。

表1 故障类别与采集参数对照表

结合设备构成,其采集参数示意如图3所示。

图3 挤压造粒机组运行参数采集模型

3.3 采集参数与对应传感器选型

由于目前挤压造粒机自身不完全具备相关运行参数的数据采集和输出,需通过加装传感器的方式对相关数据进行采集,根据运行参数的特性,考虑实际可操作性,需加装的传感器选型如表2所示。

表2 采集参数与传感器选型

3.4 故障预测模型建立与算法使用

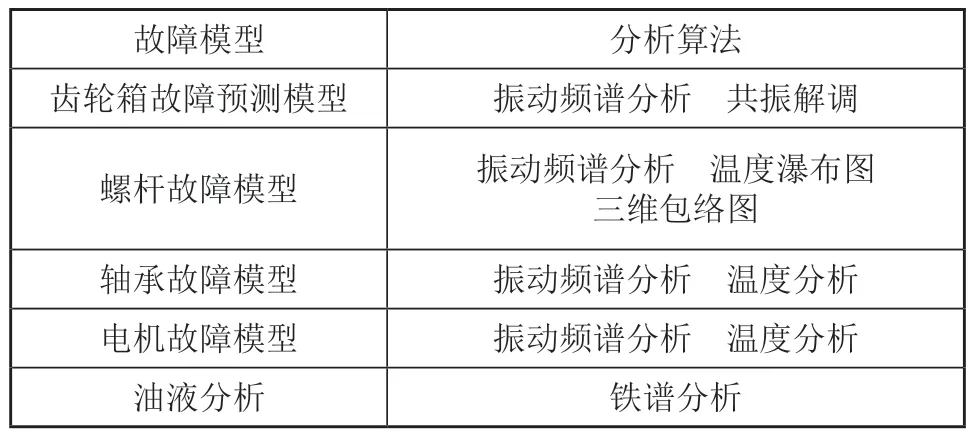

针对挤压造粒机的常见故障情况,本文建立的故障模型及相应的分析算法如下:

表3 故障模型建立与分析算法

3.5 电机故障预测实例分析

在以上针对设备机理模型、运行信号采集及分析模型建立的基础上,本研究以某石化企业电机运行实际数据进行电机故障诊断预测分析,以验证分析模型及研究技术的有效性。

数据集为从电机传感器获取的振动信号,采集间隔为2小时,采集频率为2560Hz,单个样本包含8192个数据点,原始数据集如图4所示。

图4 数据集样本分布图

从时域监测值可以看出,在11月1日2点采集的信号中出现异常值,然而在下一节点采样时,异常值消失,初步推测,设备可能遭受冲击,有间歇故障的可能。

对数据进行傅里叶变换,进一步分析如图5所示。

图5 频率分析图

如图5所示,304Hz处能量升高,增幅达68.4%,随后又下降至正常水平,在15%水平浮动,结合故障频率304Hz,与基频的整数倍比较接近,初步判断可能是旋转部件出现故障,经与厂家确认,该泵垂直振动烈度上升0.5。

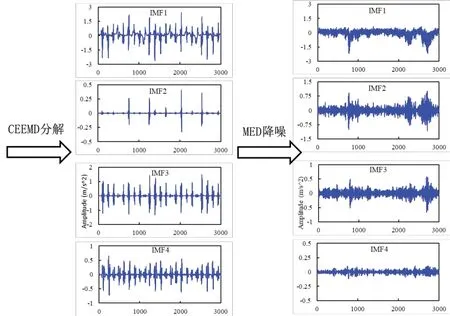

进一步对数据进行CEEMD分解及MED降噪,如图6所示。

图6 信号数据处理及结果图

CEEMD分解将信号按数据本身尺度进行自适应分解,剔除冗余IMF分量后再对信号进行重构,提高信号的信噪比,在此基础上,利用MED降噪,进一步提纯信号,从后续功率谱图可以看出,特征频率更加突出。

进一步对信号求取功率谱密度,与频谱分析得到了相似的结论,如图7所示。

图7 功率谱密度图

通过以上分析,初步断定2020年11月1日2时电机出现了间歇故障,特征频率为304Hz,此结论与厂家记录的设备实际运行情况相吻合,验证了该分析技术的有效性。

4 结语

以上仅以电机运行故障诊断预测为例,验证了基于数据样本、机器学习的设备故障诊断预测技术,从本文的研究内容来看,应用该技术对齿轮箱、轴承、螺杆等故障进行分析预测,进而形成挤压造粒机综合预测模型,可实现对大型挤压造粒机组运行故障的在线诊断及预测。