基于模糊数的数控机床刀具变形误差自动检测系统设计

冯珊珊

(辽宁建筑职业学院 机电工程学院,辽阳 111000)

0 引言

机械制造是工业生产的支柱,广泛渗透于采矿、航空、地质、汽车、石化等领域,数控加工是机械制造的核心技术,结合数控技术、图像处理技术、传感器技术等,对装备进行精密加工或超精密加工。随着装备小批量、多样性生产,零件加工精度的允许误差越来越小,使得市场对数控机床提出了更高要求,机床功能部件可靠性得到重点关注,包括高速切削刀具、模块化刀具等。刀具变形误差直接影响了数控机床加工精度,对零件表面加工质量产生负面作用,这就需要人工拆卸刀具,但该过程较为复杂、耗时耗力,因此,研究刀具变形误差检测系统,自动校准刀具,通过刀具变形误差的有效控制,为零件表面质量、形状精度、位置精度提供保障,具有重要意义。

现阶段,国外刀具变形误差检测相关研究较为成熟,把误差检测划分为直接检测、间接检测两种方式,间接检测将电机电流信号、振动信号、刀具切削力变化、声发射信号等作为特征参量,构造刀具变形与特征参量之间的关系,定性计算刀具变形误差,直接检测利用传感器和光学显微镜,拍摄刀具图像,获取刀具像素点,提取像素边缘的有效顶点,自动监测刀具变形程度[1]。国内刀具变形误差检测相关研究同样取得较大进展,利用神经网络和机器视觉,采集刀具变形前后图像,使用亚像素水平的模板,结合刀具角度等几何参数,分割刀具变形区域,判断刀具变形程度[2]。但常规系统刀具变形误差自动检测值与实际测量值偏差较大,针对这一情况,结合现有的研究理论,提出基于模糊数的数控机床刀具变形误差自动检测系统。

1 基于模糊数的数控机床刀具变形误差自动检测系统设计

1.1 数控机床刀具变形误差自动检测系统硬件设计

设计刀具变形误差检测系统的机械结构和电气结构,优化电感测头核心控制器的外围信号电路。利用转台结构和三坐标结构,组成系统机械结构,确保机械结构能够满足旋转空间坐标系的要求。三坐标结构包括垂直轴、中心轴、水平轴,把电感测头安装在垂直轴上,固定中心轴,对水平轴和垂直轴进行旋转位移,带动电感测头运动。根据数控机床设定的运动方式,下达刀具运动状态的控制指令,利用角度传感器,采集刀具位置信息,确定刀具运动参数,将光栅信号作为反馈信号,使用光栅尺,采集刀具导轨信息,高精度定位三坐标结构中的电感测头,令电感测头跟随刀具的运动状态[3]。

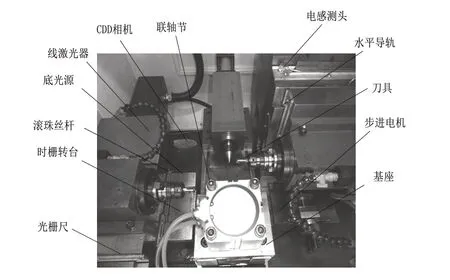

把电感测头作为系统核心装置,采集刀具运动状态的光栅信号和图像信息。利用执行单元、电气转换通用模块、核心控制单元,组成电感测头硬件结构。通过电气转换通用模块,实现数据计算、供电、数据通信、供电保护等功能。选取霍尔信号处理模块、光栅数据读取模块,构成执行单元,将时栅位移传感器、光栅位移传感器作为反馈元件,形成系统的闭环控制,把霍尔传感器作为限位开关,防止数控机床过量程运动。利用动态倾角传感器、激光位移传感器、CDD相机、线激光器等,组成光栅数据读取模块,将激光位移传感器和线激光器固定在垂直轴的两侧,令线激光器面向深孔发射线激光,获得深孔截面的光弧,把CDD相机放置在深孔一端,拍摄数控机床刀具变形的图像信息,再把动态倾角传感器安装在三坐标的水平轴上,实时获取线激光器发射线激光的倾角信息。电感测头的硬件结构如图1所示:

图1 刀具变形误差检测系统硬件结构

优化电感测头核心控制器的外围信号处理电路,包括传感器信号处理电路、电源供应电路、串口电路。核心控制器采用3.3V供电,为电源供应电路配置电源监测复位芯片,集成一定容量的串行存储器,把复位信号连接到复位芯片的复位引脚,使电源供应电路具有带掉电保护功能。为保持时栅传感器和光栅传感器的输出信号一致,为传感器信号处理电路配置差分处理芯片,将X轴、Y轴、Z轴光栅尺采集的原始信号,输入差分处理芯片,把三路差分电信号转换为三路单端电信号,其中X轴、Y轴两路信号被处理成单端光栅信号,Z轴信号被处理成清零信号,再对三路信号进行反相处理,确保光栅信号与差分处理芯片引脚的电压相匹配。差分处理芯片输出三路逻辑电信号后,把信号传输至串口电路,为串口电路配置稳压芯片,对三路逻辑电信号进行脉冲计数处理,在串口处安装静态寄存器和时钟备份寄存器,利用两种寄存器从稳压芯片引脚获取电压,为串口电路提供可靠的电源供应,并联电容至核心控制器输出端,对三路光栅信号进行电容滤波,改善信号瞬态响应和稳定性。至此完成系统硬件设计。

1.2 数控机床刀具变形误差自动检测系统软件设计

1.2.1 基于模糊数分割刀具图像

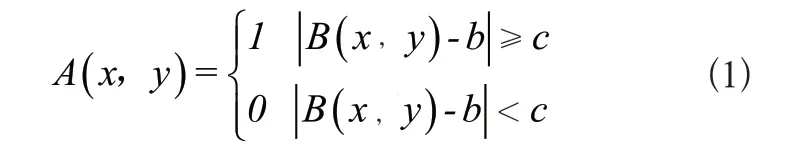

导出电感测头采集的图像信息,提取疑似边缘点的模糊集,分割刀具边缘点的模糊数,得到刀具目标图像。选择一个含有奇数点的滑动窗口,设窗口中心像素为A(x,y),A(x,y)灰度值为B(x,y),(x,y)为像素位置,刀具图像噪声点判别条件为:

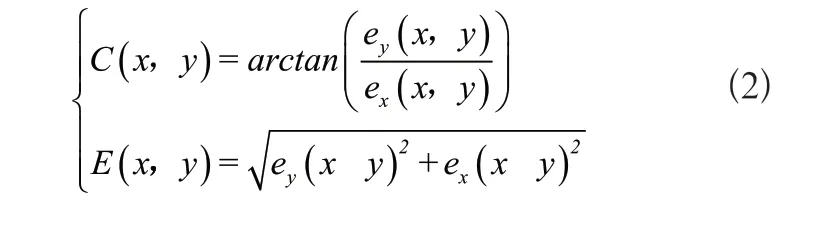

其中ex(x,y)、ey(x,y)分别为平滑图像在x方向、y方向一阶偏导。设定E(x,y)的高阈值和低阈值,当E(x,y)大于高阈值,判定像素点是边缘点,当E(x,y)小于低阈值,判定像素点不是边缘点,若E(x,y)小于高阈值、大于低阈值,判断像素点为模糊数,得到疑似边缘点的模糊集。采用亚像素算法,利用边缘灰度空间矩,定义模糊集的边缘像素,设平滑图像的背景灰度值为a,边缘对比度为d,计算模糊像素点的灰度空间矩D,公式为:

拟合平滑图像法线方向的灰度梯度,得到梯度变化的曲线方程,一阶求导曲线方程,把一阶导数的极值点,作为模糊集的亚像素边缘点。考虑边缘像素点灰度变化符合高斯分布,针对这一特点,取像素点灰度空间矩的对数,若对数与亚像素边缘点灰度空间矩对数接近,判断模糊数为刀具边缘点,若对数与亚像素边缘点灰度空间矩对数差异过大,判断模糊数不是刀具边缘点。分割刀具边缘轮廓,得到刀具目标图像序列。至此完成基于模糊数的刀具图像分割。

1.2.2 自动检测刀具变形误差

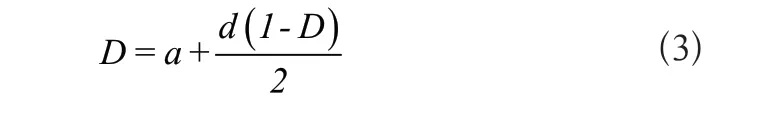

根据分割图像的二维像素,计算刀具运动状态的基面长度,结合切削力,确定刀尖水平方向的变形量,自动检测变形量引起的加工误差。设刀具三维坐标为(X,Y,Z),像素坐标转换公式为:

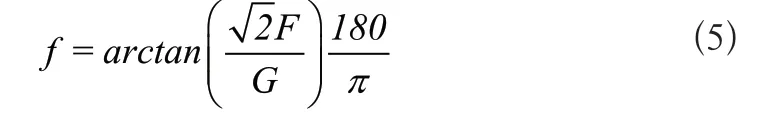

其中h为比例系数,H、I分别为内参矩阵和外参矩阵。读取电感测头采集的光栅信号,调制光栅信号的脉冲长度和波形周期,利用三坐标导轨编码器,获取刀具运动状态的光栅信息,通过光栅信息验证刀具三维坐标[4]。当刀具受切削力作用引起变形时,刀具基面长度也会产生变化,根据基面像素点的三维坐标,确定刀具基面实际长度G,当线激光器发射线激光时,令线激光沿着激光平面照射刀面,把激光平面与刀尖的距离作为测量深度F,计算运动过程中的刀具前角f,公式为:

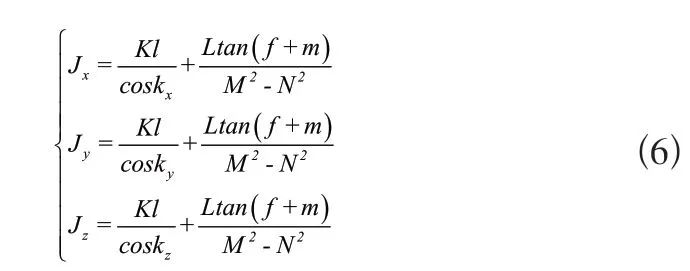

把切削力统一转换到加工零件坐标系,将刀刃切向作为x轴,加工零件水平方向作为y轴,切削力垂直方向作为z轴,计算x、y、z方向上的瞬时切削力jx、jy、jz,公式为:

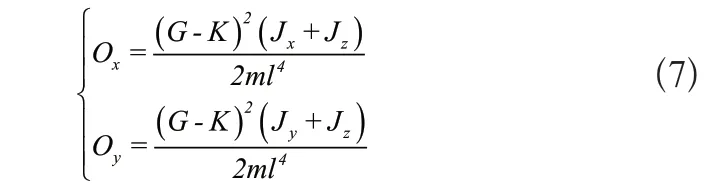

其中K为切削半径,l为切削厚度,kx、ky、kz分别为刃单元法线与x轴、y轴、z轴的夹角,L为刃口系数,m为刀具转角,M为刀具半径,N为刀具弹性模量。计算距离刀尖z处x和y方向的变形量Ox、Oy式为:

在以大数据作为背景的媒体发展主要呈现出一种新媒体与传统媒体相融合的现象,媒体的融合发展成为了媒体行业的重要任务。根据我国当下的媒体融合现状,媒体融合这一重要工作仍存在较多问题,尤其是对新媒体与传统媒体融合的意义以及重要性的领悟上存在缺陷。首先,有极大一部分媒体工作者对于媒体融合的目标不清晰,阻碍了媒体融合的高速发展;其次,媒体工作者对大数据时代的认识较为欠缺,对大数据技术的掌握不到位,媒体工作者的综合能力水平需要提高;最后,对媒体融合的管理体系、管理制度等不够完善,需要进一步加强和改进,对传统的管理模式做出适当、有效的调整。

其中m为刀具应力系数[5]。刀具水平方向的变形量为,引起的加工误差P为:

其中Q为刀具变形量,q为零件表面曲率半径,p为零件表面法矢与z轴的夹角。通过误差P的补偿,减小机床误差。至此完成刀具变形误差的自动检测,实现系统软件设计,完成基于模糊数的数控机床刀具变形误差自动检测系统设计。

2 实验论证分析

将此次设计系统,与基于光学自由曲面的刀具变形误差检测系统、基于光视觉技术的刀具变形误差检测系统,进行对比实验,比较三种系统误差检测值与实测值的偏差大小。

2.1 系统测试环境

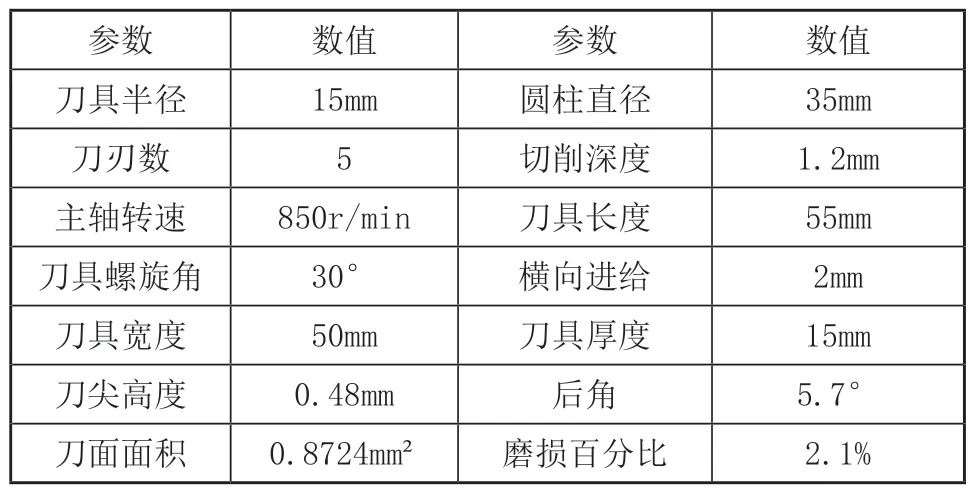

采用铝合金材料的圆柱凸面,作为数控机床加工零件,以两刃立铣刀为例,刀具切削参数如表1所示。

表1 刀具切削参数

加工圆柱凸面时,刀具分别采用直线加工和曲线加工两种走刀方式。

2.2 设计系统测试

设计系统的实验平台实物如图2所示。

图2 设计系统实验平台实物图

如上图所示,线激光器和CDD相机安装在光源安置座上,通过基座、水平导轨、联轴节、光栅尺、滚珠丝杆、步进电机,组成三坐标结构的每个坐标轴,利用步进电机,为系统提供动力,使用联轴节,连接电感测头和滚珠丝杆,拖动电感测头跟随刀具导轨运动,把时栅转台作为回转转台,由时栅传感器和光栅尺,分别检测和反馈电感测头的位置信息,把两刃立铣刀具安装在滚齿机上,确保刀具位于三坐标结构的测量坐标系中,利用水平导轨,校准坐标系,圆柱通过磁铁吸附在被测平面,刀具在滚齿机的一端对零件进行高精度加工。

为时栅传感器和光栅传感器提供8.0V电压,输出频率为400Hz左右的三相电源信号,经过复位芯片、差分处理芯片、稳压芯片处理后,得到输出频率相等的时栅信号和光栅信号,得到的矩形脉冲信号具有一定相位差。底光源被放置在刀具下方,线激光器放置在底光源的右侧,分别获得两刃立铣刀的侧面图像和底面图像,系统采集图像的像元尺寸为4.5u,分辨率为1653×1362,预处理后的图像有效抑制了噪声点,分割后的刀具图像细节信息完整,能够准确计算出刀具基面长度。建立的零件加工坐标系如图3所示。

图3 圆柱零件加工坐标系

根据刀具基面长度,分别计算x方向和y方向的刀尖形变量,得到铣刀变形加工误差检测值。

2.3 测试结果分析

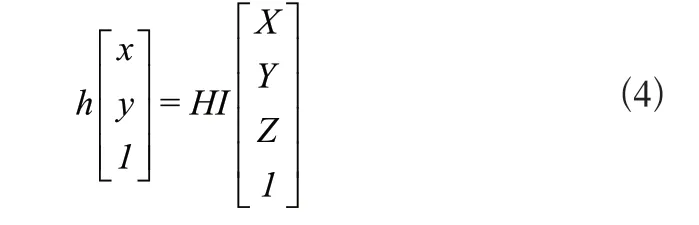

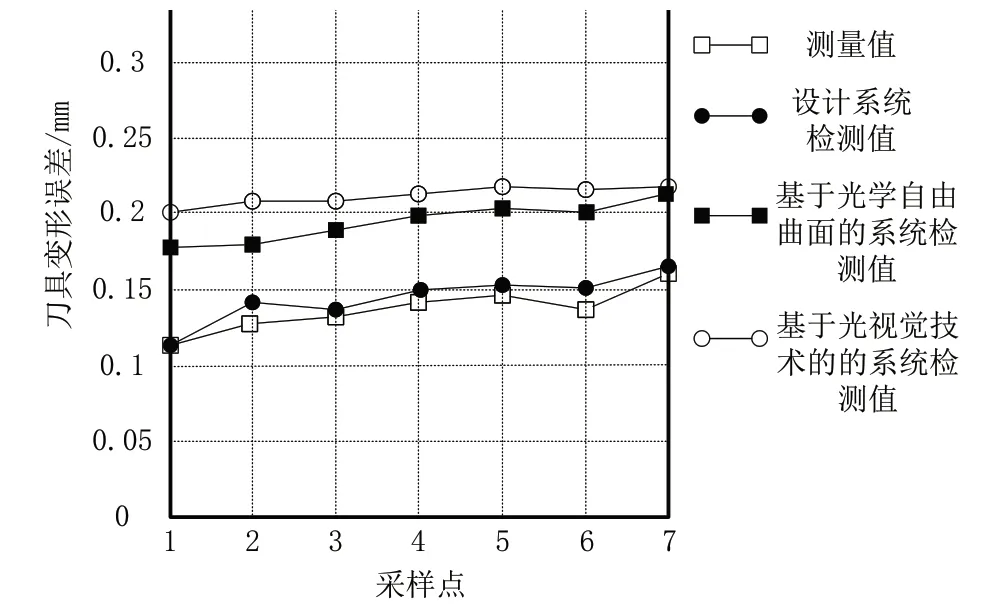

铣刀曲线加工时,沿着图3中x轴负方向横向进给,因此,刀具变形误差在y轴上,沿着x轴方向取7个采样点,三种系统自动检测采样点加工误差,得到各个采样点刀具变形误差检测值,然后人工拆卸刀具,使用量具测量加工误差,测量完毕后重新对刀,得到各个采样点刀具变形误差测量值,检测值和测量值如图4所示。

图4 曲线加工的检测值和测量值对比

由上图可知,设计系统刀具变形误差检测均值为0.148mm,基于光学自由曲面的系统检测均值为0.195mm,基于光视觉技术的系统检测均值为0.217mm,实际测量均值为0.145mm,设计系统检测值与测量值最为接近。

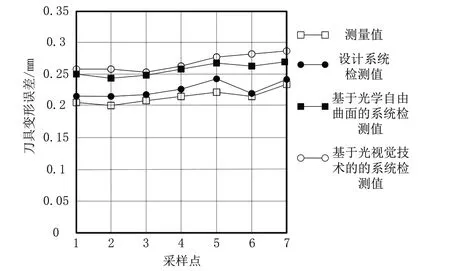

铣刀直线加工时,刀具变形误差在x轴上,沿着y轴方向取7个采样点,三种系统检测值和测量值如图5所示。

图5 直线加工的检测值和测量值对比

由上图可知,设计系统刀具变形误差检测均值为0.224mm,另外两种系统检测均值分别为0.261mm、0.269mm,实际测量均值为0.219mm,设计系统检测值与测量值的偏差最小。

3 结语

此次研究设计了一种数控机床刀具变形误差自动检测系统,通过模糊数,分割图像中的刀具像素区域,计算刀具变形量和加工误差,误差自动检测值和实际测量值基本一致。但此次设计系统仍存在一定不足,在今后的研究中,会深入分析数控机床误差规律,采集大量刀具变形样本数据,通过数据拟合,找到刀具变形误差产生的源头,为机床误差建立动力学模型,进一步提高机床加工精度。