基于离心压缩机叶轮平衡试验的工装芯轴研制

史天翔,辜嘉诚,史 江,郭建烨

(1.沈阳航空航天大学,沈阳 110136;2.沈阳鼓风机集团股份有限公司,沈阳 110869)

0 引言

离心压缩机是高速旋转机械,因此对转子部件的加工及装配精度要求都很高。特别是对叶轮进行动、静平衡校验及超转破坏性试验尤其重要,这就需要使用芯轴配合完成试验。传统芯轴的设计方案是:按照叶轮口圈内孔实际尺寸,加工出与叶轮过盈配合的阶梯光轴,并对阶梯光轴各轴段的同轴度进行检测。叶轮采用温差胀缩法装配在与芯轴配合的轴段上,最终将两者整体吊运,进行叶轮的各项试验。但是叶轮在安装前的整体预热会延误叶轮的最终装配周期,并且在拆卸叶轮时,由于此时叶轮与芯轴是处于过盈装配状态,因此即便用火焰喷枪加热叶轮外壁,叶轮也不易拆下,给操作者带来了许多的麻烦。因此传统设计方案虽然可以保证叶轮与芯轴在装配完成后具有较高的同轴度要求,但在叶轮的装拆时,会给操作者增添许多劳动量,并且加热叶轮也延误了大量的生产时间,加长了主轴的装配周期,导致叶轮装配工艺性较差,工装使用效率较低。因此本文针对传统芯轴设计方案所反映出的问题,结合车间实际操作,提出了一种可冷拆装结构的芯轴设计方案。

1 新结构芯轴的研制及其装配

1.1 新结构芯轴的研制需求

为了满足叶轮与芯轴在最终装配完成后整体有较高的同轴度要求,也为了满足将两者装配完成并放入超转机后,叶轮不会在离心力的作用下脱离芯轴发生绕轴自转的现象,这就要求叶轮与芯轴在装配完成后为过盈配合状态;为了避免叶轮在拆装的过程中需要进行加热处理,因此也要实现叶轮可以使用冷装的方式安装在在芯轴上。综合以上两点研制需求,得出所研制的芯轴既要能冷装在叶轮内,又要能在冷装后要产生一定的过盈量,此为本次研制新结构芯轴的难点。

1.2 新结构芯轴的研制及装配方式

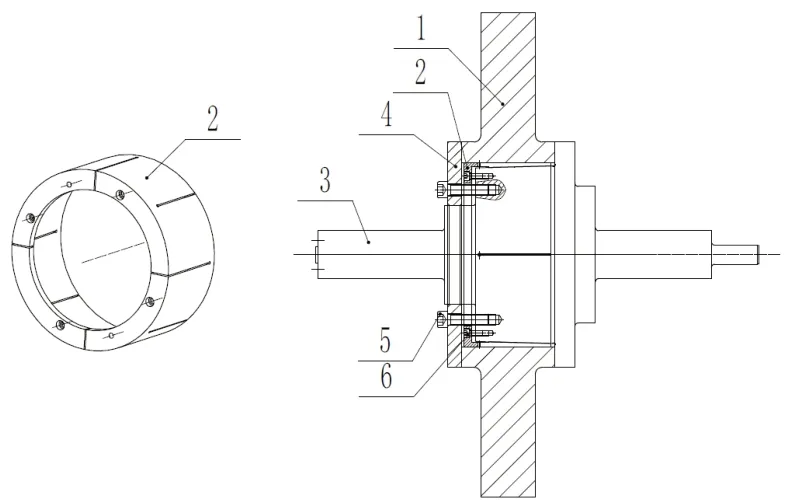

根据芯轴的研制需求,现研制出一套通过挤压相互接触的两锥面,使外层薄壁锥面工件因受轴向挤压力而发生径向膨胀的芯轴,其结构及芯轴的装配如图1所示。

图1 芯轴装配体图

在图1所示的新结构芯轴装配体中,工件主要包括了:叶轮1、弹簧套2、锥面芯轴3、压板4、锁紧螺钉5与6。

新结构芯轴的总体研制思路是在原有芯轴及叶轮口圈的中间部位装入一件可变壁厚且延径向方向开豁槽的弹簧套工件。叶轮口圈内孔与弹簧套工件外圆为间隙配合,弹簧套与芯轴的接触配合面皆设计为锥度面。实际使用时,将弹簧套压入芯轴与叶轮口圈的间隙内,通过挤压弹簧套工件,使其在径向发生膨胀变形,从而胀紧叶轮与芯轴,弹簧套与芯轴在锥面配合的自定心作用下,保证了叶轮与芯轴在装配完成后具有较高的同轴度要求。最后通过将叶轮顶部的压板压紧,进一步确保了叶轮在芯轴上不会发生轴向窜动,从而保证了叶轮轴向端面平面度的试验要求。

1.3 新结构芯轴的优化与推广

由于离心压缩机叶轮内孔尺寸为非标准尺寸,因此,芯轴需满足在一定尺寸范围内的叶轮都可使用,即满足一轴多用的情况。例如:对多组口圈内径尺寸相差20mm以内的叶轮进行平衡及超转试验,若采用传统设计方案需要根据叶轮口圈尺寸投产数根不同定位直径的阶梯光轴,这会造成压缩机整体制造成本的上升。而选用新结构芯轴,只需通过更换不同壁厚尺寸的弹簧套,即可以实现口圈内径在一定尺寸范围内叶轮的装配需求,从而提高了芯轴的通用性,减少了芯轴材料成本的浪费。

此套新研制的芯轴在投产试验完成后经操作者反馈,叶轮的装拆过程简便且无危险性,最重要的是即使经过多次装拆弹簧套,也不会对叶轮口圈内孔表面造成任何刮伤和压痕,保证了叶轮口圈内孔表面的质量。同时也避免了叶轮装拆时等待高温预热所花费的时间,大幅降低了操作者劳动强度,缩短了叶轮的试验周期,提高了劳动效率及车间的自动化能力。试验结果表明,此套芯轴设计方案在安全性、经济性和实际易操作性等方面均能满足叶轮的各项试验参数需求和相关装配原则。

2 芯轴弹簧套的强度校核及应用实例

2.1 弹簧套强度校核

本套新研制的芯轴在使用过程中,通过在轴向方向挤压弹簧套,其内圈表面与芯轴外圈表面在接触后发生径向膨胀,因此弹簧套为本套芯轴的重点结构件。在研制时需要考虑弹簧套在锥度作用下的最大径向膨胀量;也要考虑不同壁厚的弹簧套在径向膨胀时是否为弹性变形。所以针对弹簧套进行相应的分析是非常重要的,本次分析利用有限元法针对集团内为某一尺寸叶轮而设计的芯轴弹簧套工件进行仿真计算,并对不同壁厚的弹簧套径向膨胀量进行了对比。

针对实际工况,弹簧套内径与芯轴外径锥度均设计为1∶20,这确保了弹簧套在安装后具有自锁性,弹簧套压入量设定为5mm,各工件材料参数如表1所示。

表1 芯轴材料参数

2.1.1 三维模型的建立和网格划分

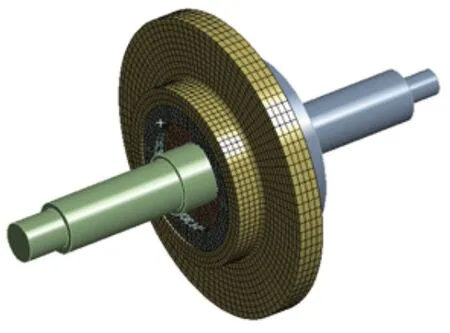

在三维建模软件UG中建立芯轴、叶轮、弹簧套的三维整体模型,芯轴两端的相关定位止口及中心孔对弹簧套的接触分析和刚度分析影响较小,所以在建模中将其忽略,同时为了简化模型,将叶轮的叶片部分及相关紧固用螺栓孔省略。其三维模型如图2所示。

图2 三维整体模型

将三维模型导入ANSYS Workbench中进行网格划分,由于弹簧套结构不规则,多处存在圆角及棱边,所以综合考虑求解效率和求解精度,采用自动划分网格,其余工件则采用六面体划分网格。为了使接触部位的应力传递较为准确,需要对模型接触部位网格进行细化,划分完网格的有限元模型如图3所示。

图3 有限元网格模型

2.1.2 边界约束和载荷施加

本次分析为校核弹簧套在施加推进量后的静态结构强度分析,根据试验时的加载和约束在Workbench中还原,需要对芯轴尾端进行各向零位移约束,同时对弹簧套施加轴向方向5mm位移,对弹簧套与叶轮之间施加直径方向0.1mm的间隙值。

2.1.3 仿真结果分析

弹簧套有限元模型在承受给定推进量后的等效应力分布云图如图4所示。可以看出,弹簧套内径与芯轴外径在锥度的配合作用下,弹簧套径向发生膨胀,应力传递方向符合实际装配时产生的实际应力分布情况。在弹簧套所开豁槽根部产生较大应力,为了减小应力集中现象,在弹簧套所开豁槽根部加工出了应力释放孔,这与材料力学中所提出的应力集中现象及降低应力集中的理论相一致。各工件最大应力值均小于材料的屈服极限,满足工件仅发生弹性变形的要求。

图4 弹簧套与芯轴有限元模型受载后等效应力云图及形变量

由于叶轮与芯轴为间隙配合,两者在直径方向上有0.1mm的间隙值,将弹簧套安装完成并进行5mm的轴向推进后,弹簧套将完全胀紧叶轮与芯轴。弹簧套在根部留有砂轮越程槽,其与叶轮的接触应力分布如图5所示,弹簧套形变量最大处的表面接触应力约为25.958MPa。

图5 弹簧套接触压力

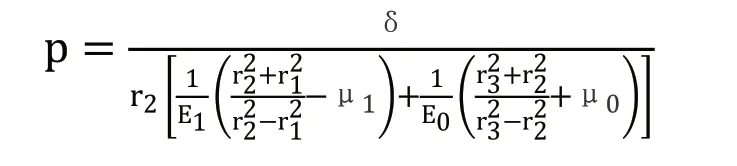

根据材料力学有关圆筒类的计算理论,装配体径向压力p与过盈量δ的关系式由下式确定:

式中,E1、μ1:内筒材料的弹性模量和泊松比;

E0、μ0:外筒材料的弹性模量和泊松比;

r1、r3:分别为被包容件的内半径和包容件的外半径;

r2:配合处的公称半径。

按上式计算弹簧套形变量最大处的过盈值,得出过盈量δ=0.2351mm;在ANSYS仿真分析中,弹簧套的径向变形值约为0.1533mm,叶轮的径向变形值约为0.0695mm,两者之和为0.2228mm,此数值为弹簧套与叶轮的半径过盈量,经网格无关性验证后,软件计算出的数值与理论计算得出的数值误差仅相差约5.2%,满足计算精度要求。

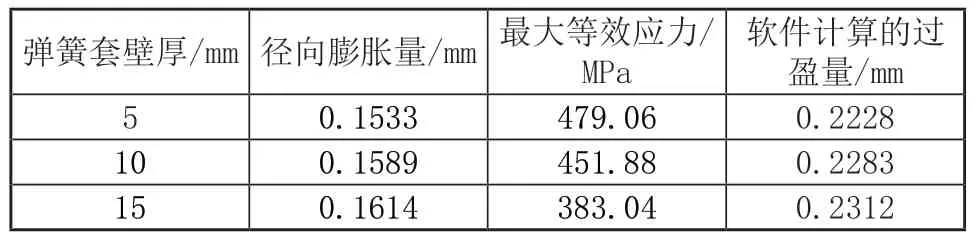

对于口圈内径尺寸相近的几组叶轮,可以通过更换几组不同壁厚的弹簧套工件完成各项试验,其最大等效应力均小于材料的屈服强度,满足设计要求,计算结果如表2所示。

表2 不同壁厚弹簧套的计算

2.2 应用实例

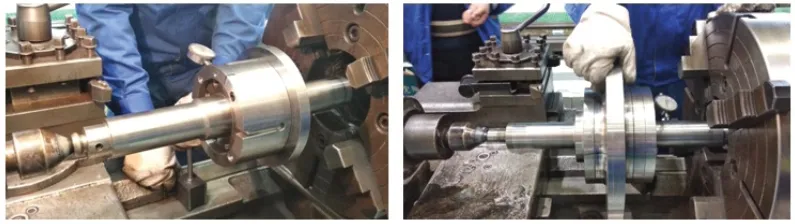

本套芯轴根据车间的叶轮试验件进行研制,将叶轮套入芯轴后,在其缝隙内压入弹簧套,通过螺钉将弹簧套把合在芯轴端面上,最终在叶轮端面上放置压板并用螺钉锁紧。装配完成后将整体吊运至打表机床上,对叶轮端面的平面度及叶轮外圆的圆跳度进行校验,经过最终检验,叶轮端面的平面度满足0.01mm的平面跳动值,叶轮外圆的圆跳度满足0.015mm的圆跳动值,满足了叶轮进行动、静平衡和超转试验的需求,如图6所示。

图6 芯轴及叶轮打表校正

3 结语

以满足车间对叶轮进行各项平衡试验及超转破坏性试验为研制目的,以设计锥度自定心弹簧套为核心要点,通过持续不断的模型对比及对现场实物的芯轴打表检测,完成了离心压缩机中满足叶轮进行各项平衡及超转试验的芯轴研制过程,确立了冷装结构的芯轴在装配完成后也可与叶轮产生过盈状态的装配关系。车间操作者通过冷拆装方式装配叶轮,减少了叶轮装配时的等待时间,达到了叶轮在芯轴上快速拆装的目的。此外针对于不同口圈内径的叶轮,也可以在规定的尺寸范围内,通过更换不同壁厚的弹簧套实现芯轴的一轴多用,真正做到了从源头上控制节省原材料,降低了生产成本。本套芯轴结构简单,实用性强,操作方便,达到了工艺及设计的要求,为研究人员在日后研制转子或叶轮等回转类工件的装夹或定位方案提供了一种可行性的参考。