辊道炉中锂离子电池正极材料烧结温度场仿真及影响因素分析

邹朝鑫,李 荣*,谢志平,苏 明,曾精石

(1.贵州师范大学 机械与电气工程学院,贵阳 550000;2.贵州振华新材料有限公司,贵阳 550000)

0 引言

工业上制备锂离子电池正极材料一般是通过密闭炉高温固态烧结,再通过筛选、破碎等工序制取。锂离子电池不仅具有能量密度大、工作电位高、安全性能稳定、循环寿命长、负载能力强、无污染和体积小等特点[1],而且凭借独特的性能优势早已成为高端微型电子设备和新能源汽车的重要供能元件。密闭炉内复杂的传热过程和密闭炉内存在耦合场的相互作用,导致分析密闭炉内温度场均匀性变得十分困难。影响锂离子电池能量密度和使用时间的关键因素是难以精确控制正极材料烧结过程中温度场的均匀性。目前,有限元分析方法被广泛用于工业密闭炉内温度场分布均匀性的研究。Chen,N.等[2]通过有限元体积法建立辊道炉高温烧结过程的温度场模型,分析了不同加热功率对匣钵表面温度差和测温点温度值的影响,并通过函数拟合获得加热功率与测温点温度的函数关系。Li,G.等[3]通过有限元体积法建立回转窑的三维仿真模型,分析了回转窑能耗量的差异和窑内复杂的传热过程,研究指出回转窑外壁温度与外层厚度呈近似线性的关系。计算机技术的迅速发展,解决了耦合热传复杂的求解问题,促进了数学建模技术在求解密闭炉内传热过程的应用。Jang,J.等[4]建立了陶瓷窑炉整个系统的集中分布参数模型,模拟了窑内各模块的温度分布,确定了能量消耗和产品质量的最优方案。Milani,M.等[5]建立了加热炉内传热的数学模型,分析了加热炉内的传热过程,研究了滑板对板坯加热特性的影响。上述研究为分析密闭炉内复杂的传热原理和温度场均匀奠定了理论基础和提供了新思路,但对于密闭炉内影响温度场分布的因素研究较少。对辊道炉内温度场分布进行研究是使正极材料特性满足工业要求的重要保障。因此,本文建立了辊道炉的三维仿真模型,模拟了不同试验条件下辊道炉腔内温度场分布情况,分析了各因素对辊道炉腔内温度场均匀性的影响,并通过正交试验得到了不同因素条件下影响辊道炉腔内温度场分布的最优参数组合。本次模拟为辊道炉腔内温度场仿真及验证提供了参考依据。

1 辊道炉仿真模型构建

1.1 辊道炉工作原理

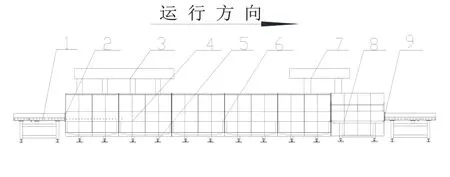

本文以某材料公司生产锂离子电池正极材料的设备30型单层4列辊道传送式电阻炉为研究对象。辊道炉主要由炉体、辊棒传动系统、进排气管路系统、智能自动控温系统和安全报警系统等系统组成。辊道炉简图如图1,沿图示运动方向分为炉体进料口、升温区、恒温区、降温区和炉体出料口。锂离子电池正极材料的烧结过程是将装有化学物质的钵体放在入口处的辊棒上,由传送系统将钵体传送到不同的烧结区域,烧结完成冷却至室温后停留在辊道炉的出口处。

图1 辊道炉简图

1.2 仿真建模

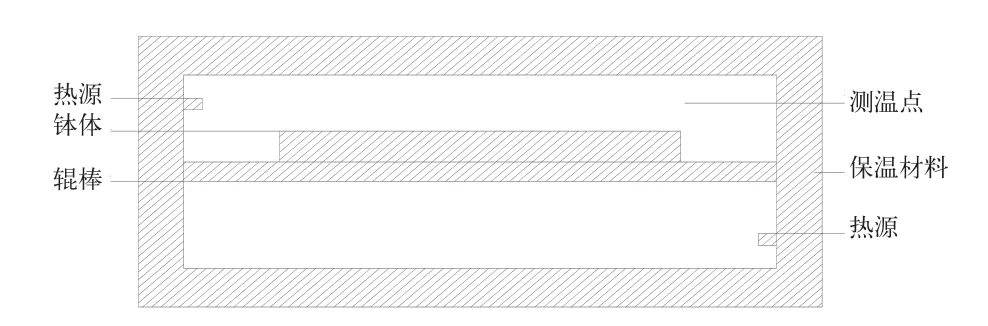

以锂离子电池正极材料制备过程中的某段加热炉为仿真对象,其仿真模型二维截面如图2所示。辊道炉采用平顶结构,内部结构复杂。传热存在相互耦合作用,导致温度场均匀性难以精确控制。为了提高仿真的准确性,在仿真前对辊道炉结构进行如下简化:一是去掉底部的调节螺栓、炉体附近的事故处理孔和故障报警器等不影响温度场均匀分布的结构;二是假设窑炉结构连续且材质均匀;三是假设膛内材质属性不受温度变化影响。保温材料是根据不同区段和不同断面的温度要求采用化学性质稳定的轻质莫来石材质。热源使用钼合金制成,使用电源为交流3相5线制标准电压,上下热源可实现分别控温,为了防止热源快速腐蚀断裂,均采用马弗板与炉膛气氛隔离。本次模拟不考虑钵体内化学物质的反应和热量计算,因此不考虑烧结过程中通入炉内气氛中的富氧浓度的含量。

图2 辊道炉截面

1.3 仿真计算

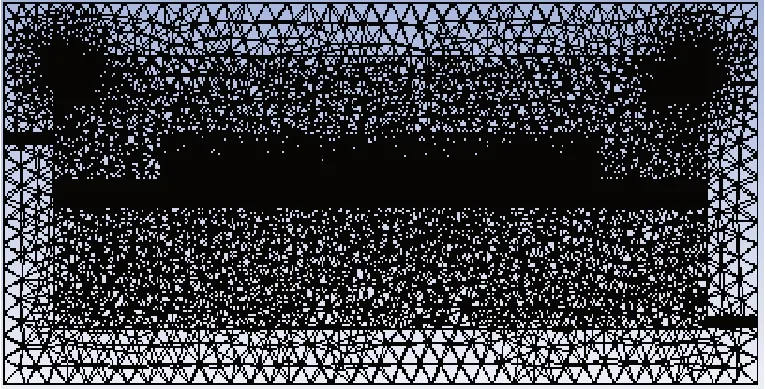

辊道炉内温度场模拟结果不仅与传热类型、参数设置和求解类型有关,还与仿真模型的网格化处理有关。热源、辊道和钵体采用非结构化网格划分,其余规则平整结构采用结构化网格划分,为了保证进气和排气处的气密性,需要对其进行网格加密。网格划分总数约为312.5万,网格最大尺寸是14.6mm,最小尺寸是0.07mm,网格划分如图3所示。

图3 模型网格

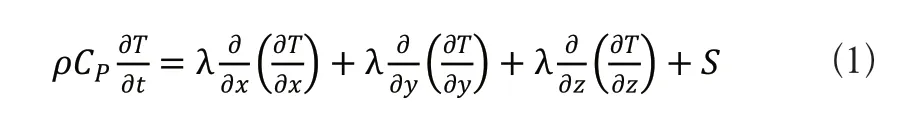

辊道炉腔内热源主要靠高温电阻丝通电加热产生,只考虑炉内对流传热和热传导对炉内温度的作用,忽略辐射传热。炉膛内气体凭借外力作用进入炉腔内产生的对流传热称为强制对流传热,影响强制对流传热的主要因素包括炉膛内部结构形状、接触面的大小、换热表面的粗糙度以及气流的运动方向等。热传导主要发生在腔体内壁和热源、辊棒和钵体的接触面以及壁面高温侧与壁面低温侧。

密闭腔体中含内热源热传导的基本方程为[7]:

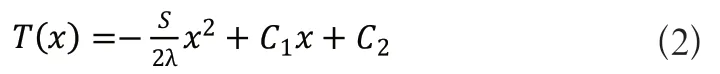

式中S为辊道炉的内置热源,λ、Cp、ρ分别为热源金属材料的导热系数、比热和密度。结合实际生产过程和传热分析,锂离子电池正极材料高温烧结过程的传热数学模型可简化成含内热源和绝热壁面的表面传导,其通解为:

式中C1和C2是常数,由实际边界条件确定。固体导热系数取决于材质的属性和温度,主要受温度影响,且导热系数与温度间的近似线性公式为:

式中β是材料的特征系数,θ是温度。通过计算,仿真的热传导系数为138,单位是W/(m·k)。

仿真过程求解器类型设置为基于压力求解器,并采用基于稳态的绝对速度形式。打开能量方程,湍流模型设为标准k-e模型,湍流密度设为中等水平,水力直径为空气进气孔直径的二分之一[8]。空气进口为基于速度形式,空气出口为基于压力形式。辊道炉内热气流与辊道、钵体、壁面间的换热定义为对流换热边界,热源与内壁接触面的传热方式定义为热传导边界,且固体壁面设置为无滑移的静态壁面。最后选用SIMPLEC算法和一阶迎风模式进行计算求解。

2 温度场仿真及分析

2.1 仿真结果及分析

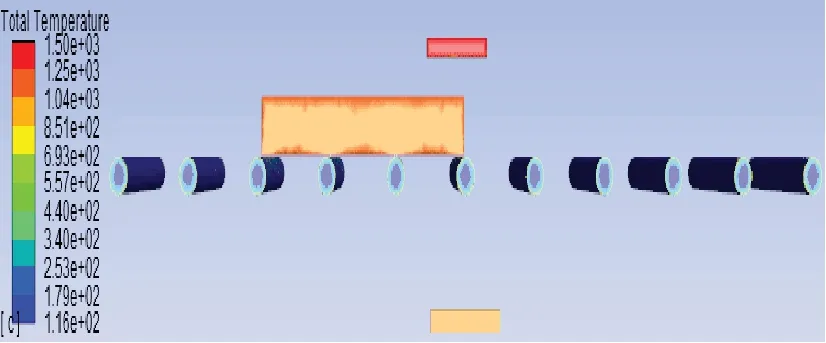

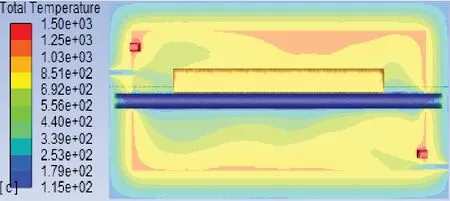

结合上述分析计算和锂离子电池正极材料实际生产参数,通过FLUENT仿真得到辊道炉截面温度分布图和内部结构温度分布图分别如图4和图5所示。

图4 辊道炉截面温度分布

图5 辊道炉内部结构温度分布

其中热源的加热功率是200kW/m3,入口空气速度是50m/s,入口空气温度是200℃。从图4可知,由于对流和传导的作用,辊道炉内部温度随进口空气的流动逐渐趋于稳定;辊棒上方距离温度进口和热源位置越近,换热越不充分,温度相对较低;辊棒下方气体流动促进入口温度均匀分布;辊道炉腔中间位置温度分布比较高。从图5可知,辊道炉腔内部结构温度最高的是热源所在位置。热源内侧与腔体内壁接触,热源加热时二者存在较大的温度差,由于热传导的作用导致温度高的一侧不断向温度低的一侧传热,同时内壁面接触位置也在不断向其他位置传递热量,直到腔内温度平衡为止,导致热源内测温度明显小于外侧。钵体上下表面温差小,温度分布比较均匀。辊棒导热系数小,且表面涂有耐高温的绝热材料,因此温度比较低。

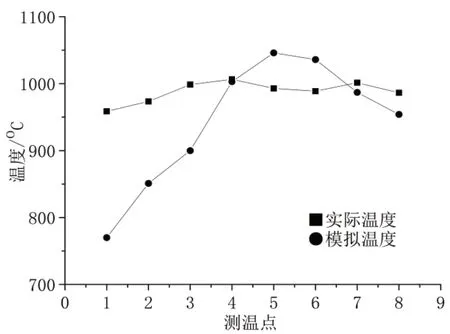

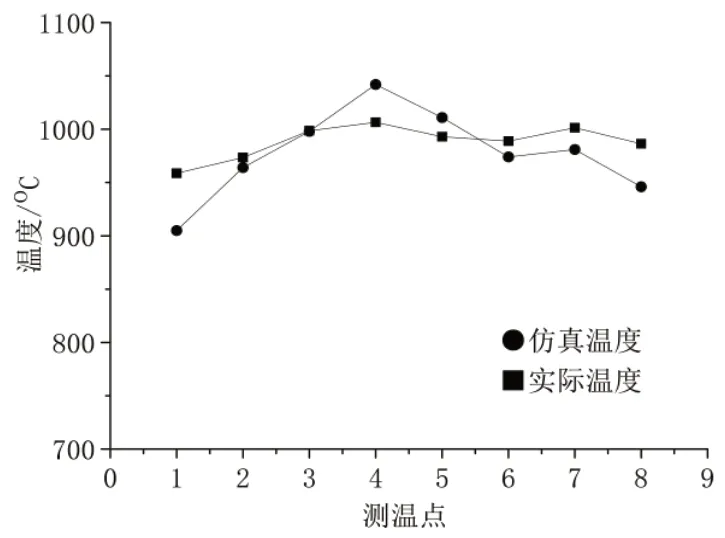

每段温区都采用均匀分布的S型热电偶测量辊道炉内的温度值,根据仿真试验的温度场,提取对应测温点的温度值,并与实际生产中的测量值对比分析,如图6所示。从图6可看出仿真与实际温度场分布特性基本拟合,验证了仿真模型的准确性。

图6 仿真温度与实际温度对比

2.1.1 加热功率对温度场均匀性的影响

辊道炉采用电加热电阻丝产生热量,为钵体中化学物质的反应提供能量。为探究加热功率大小对辊道炉内温度场分布的影响,采用控制变量法设计了三组实验。空气进口温度、速度和其他变量参数一定时,三种工况功率大小如下:工况1,加热功率为100kW/m3;工况2,加热功率为150kW/m3;工况3,加热功率为200kW/m3。以对应测温点温度值分析辊道炉腔内温度场分布情况。仿真结果显示,工况1、工况2辊道炉内温度分布图分别如图7和图8所示,工况3辊道炉温度分布图如图4所示,三种工况下对应测温点温度值分布如图9所示。从图9可以看出,增大热源的加热功率能减小辊道炉腔内上层和下层的温差和增大钵体自身温度。腔体内部整体温度平均值与功率大小呈近似线性关系,炉内平均温度随着功率的增加不断升高。同时增强了进口空气与壁面和钵体面间的对流换热,大幅度提升了腔内温度场的均匀性。减小加热功率降低了对流换热率和热传导率,导致辊道炉内温度降低,温度分布均匀性差。辊道炉腔内温度分布呈抛物线形式,温度值大小在中间位置最大,两边温度值相对较低。

图7 工况1辊道炉截面温度分布

图8 工况2辊道炉截面温度分布

图9 不同功率下对应温度分布

2.1.2 入口空气速度和温度对温度场均匀性的影响

为了探究入口空气温度和速度大小对辊道炉内温度场分布的影响,设计了三组试验如表1所示。加热功率为150kW/m3,其他变量参数保持不变。以对应测温点温度值大小分析辊道炉腔内温度场分布的均匀性。工况4、工况6辊道炉腔内温度分布图分别如图10和图11所示,工况5辊道炉腔内温度分布图如图8所示。三种工况下对应测温点温度值分布如图12所示。入口空气温度增大明显提高了辊道炉腔内的平均温度和钵体的温度。随着入口空气温度增大,腔体内温度均匀性逐渐提升。增强了热源附近热量与空气的对流换热,减少热源附近的温差。入口空气速度的增大加快了热量传递和热量流动,但是速度过大会导致排气系统损失更多的热量。

表1 三组试验参数大小

图10 工况4辊道炉横截面温度分布

图11 工况6辊道炉横截面温度分布

图12 不同入口速度和温度下对应测温点温度分布

2.2 正交试验分析

2.2.1 正交试验设计

为了探究热源加热功率、入口空气速度和入口空气温度等因素对辊道炉温度场均匀性影响的主次作用和求解不同因素的最优组合。文章采用正交试验,并结合极差分析和标准差分析进行分析计算。其中极差和标准差的计算公式分别如下[9]:

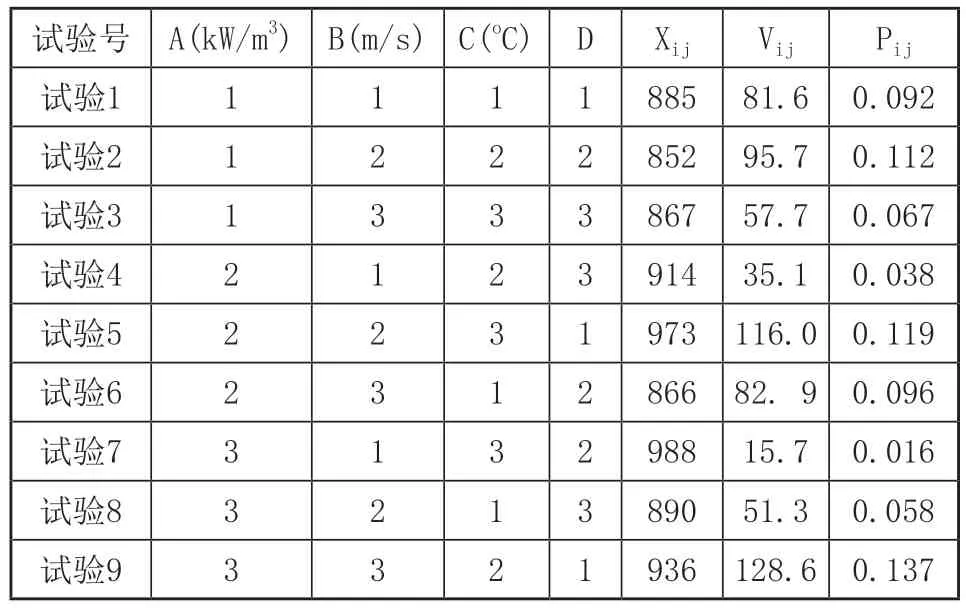

式中yij代表第j因素第i水平所对应的试验指标和。n为正交试验的总次数;A、B、C分别表示正交试验因素中的加热功率、入口空气速度和入口空气温度;空白列用D表示,用于判断因素对指标是否具有显著性影响和分析误差。试验因素A、B、C、D的第i个水平值分别用Ai、Bi、Ci和Di表示。因素j的第i个水平值对应的所有测温点的平均值用Xij表示;因素j的第i个水平值对应的所有测温点的标准差用Vij表示;因素j的第i个水平值对应的所有测温点的标准差与均值的比值用Pij表示,也称为标准差系数或变异系数。根据3水平3因素正交试验设计,采用L9(33)正交表,正交实验因素水平表如表2所示,正交试验设计方案与结果如表3,正交设计试验与有限元模拟仿真的边界条件设置保持一致,仅改变正交设计试验对应的因素值。

表2 正交实验因素水平表

表3 正交试验设计方案与结果

2.2.2 试验结果分析

为了得到电阻丝加热功率、空气入口速度和入口温度对温度场影响的主次作用,对表3的数据进行极差分析,结果如表4和表5所示。从表4可见,以测温点平均值为分析指标时,极差RA>RC>RD>RB,即电阻丝加热功率对辊道炉腔内温度分布的影响作用大于入口空气温度和入口空气速度产生的作用,其中入口空气速度的极差值小于用于误差分析的空白列的极差值;说明加热功率对辊道炉内部平均温度的影响作用最大,其次是入口空气温度,而入口空气速度对辊道炉腔体内平均温度的影响最小。随着加热功率和入口空气温度的增大,辊道炉内部热量增加,炉内温度的平均值逐渐增大。

表4 极差分析

从表5可见,以测温点标准差为分析指标时,极差RA 表5 极差分析 实际高温制备锂离子电池正极材料过程常用温度范围是950℃~1050℃,为了确定不同试验条件下对温度场均匀性影响的最优参数值,可通过分析不同因素水平得到的标准差系数。从表3中可知,最接近实际工况的试验分别是试验5、试验7和试验9;试验5和试验9标准差系数较大,说明辊道炉内部温度场均匀性较差,不利于实际生产。试验7标准差系数相对较小,说明辊道炉内部温度均匀性无明显差异,同时试验7的均值最高,最接近实际生产工况。通过对比分析确定影响温度场最优因素参数为A3B1C3,即加热功率为200kW/m3,进口空气速度为30m/s,进口空气温度为300℃时为最优方案。图13是最优参数条件下仿真结果和实际温度的对比图,最优参数条件下辊道炉腔内温度场均匀性和平均温度明显提高。 图13 仿真最优温度与实际温度对比 本文针对锂离子电池正极材料制备过程中影响温度场均匀性分布的三个因素分别采用了控制变量法和正交试验法设计了不同的试验组,采用有限元分析法建立辊道炉的三维仿真模型,并用FLUENT软件对不同试验组分别进行仿真。分析结论如下: 1)锂离子电池正极材料辊道炉腔内温度场仿真结果与实际生产情况基本一致,在其他条件不变时,增大加热功率和入口空气温度能使炉腔内温度均匀性得到明显的改善。 2)各因素对辊道炉腔内温度场均匀性分布的影响由大到小依次为:加热功率>入口空气温度>入口空气速度;即在模拟与优化辊道炉腔内温度场均匀性时,应着重考虑加热功率和入口空气温度对温度场均匀性的影响,适当考虑入口空气速度对温度场均匀性的影响。 3)在一定因素范围内,正交试验指出影响辊道炉腔内温度均匀性分布的最优方案为A3B1C3,即加热功率为200kW/m3,进口空气速度为30m/s,进口空气温度为300℃。

3 结语