浅析火电厂燃煤机组脱硫厂用电率控制

李迎军

(国电蚌埠发电有限公司,安徽蚌埠 233000)

0 引言

电厂采用FGD(Flue Gas Desulfurization,湿法烟气脱硫)法脱硫,运行电耗占总电耗的1%以上。降低脱硫过程电耗,节约厂用电、综合脱硫用水、用气和石灰石等,将得到更高的经济效益。

1 设备基本情况(以某单元机组为例)

1.1 锅炉设备

二次再热超超临界直流炉,最大连续蒸发量1785.49 t/h,为东方电气股份有限公司的超超临界参数变压运行直流炉,锅炉型号DG1785.49/32.45-II14。BMCR(Boiler Maximum Continuous Rating,锅炉最大连续蒸发量)工况下烟气流量2311.5 t/h。

1.2 脱硫设备

该工程烟气脱硫装置采用石灰石-石膏湿法烟气脱硫,脱硫系统年可用率≥100%,脱硫装置效率99.58%。烟气处理能力为1台锅炉在BMCR工况下的烟气量,每两台机组作为一个单元,包括SO2吸收系统、烟气系统、氧化空气系统、石膏脱水系统、浆液制备系统等。

2 影响因素分析

2.1 现状分析

现阶段,脱硫厂用电一直维持在1.3%居高不下,主要是由于掺烧煤种变化大,石灰石品质差和运行调整不及时导致。通过对这些方面的改进,可有效降低能耗,减少污染物排放,获得更高的经济效益。

2.2 各辅助系统耗电占比

吸收系统72.05%,吸收剂制备系统12.42%,石膏脱水系统6.57%,工艺水系统5.64%,排空系统1.91%,废水处理系统1.41%。

2.3 各要素分析

2.3.1 氧化风机

氧化风机主要提供SO2反应中所缺少的氧量,低负荷时锅炉富氧燃烧,烟气中的含氧量能满足反应需要,可停运氧化风机,在高负荷或者SO2含量大于一定值再开启,保证足够的氧化量,同时为使风机处理良好,每月清扫一次风机滤网,每两月冲洗一次风机管道。

2.3.2 循环浆液泵

浆液循环泵占整个FGD系统电耗的45%。机组运行与石膏浆液循环泵的主要参数:石膏浆液循环泵电流平均值82/87/95 A,设计值99.4/108.5/108.5 A;石膏浆液密度液位8.78 m,设计值10.5 m;pH值平均值5.67,设计值5.0~5.6。

2.3.3 原烟气SO2浓度

由于来煤杂,硫分2.84%~0.37%,SO2浓度1000~4000大幅波动,供浆量调整不及时,会导致效率达不到要求或运行设备过多,烟气含硫量的稳定也是调整脱硫运行方式的基础。

2.3.4 湿式球磨机

该工程配置公用浆液制备系统,配2台湿式石灰石磨机及浆液旋流分离器等。磨机出口料物粒径≤0.044 mm。湿法脱硫吸收剂的主要成分为CaCO3,还含有MgCO3、Al2O3等杂质,杂质含量较多,会加大石灰石用量,导致磨机功率消耗大、系统磨损严重。石灰石粒径较大(一般设计要求<20 mm),则会增加研磨时间,导致磨机功率消耗增大。湿式球磨机耗电率约0.07%。

2.3.5 石膏脱水

石膏脱水系统包括两级脱水系统,第一级为石膏旋流器,浆液离开旋流器底流的含固量为40%~60%,第二级为真空皮带脱水,经真空皮带脱水生成含水率为10%的石膏饼。脱水系统的耗电率占整个脱硫系统的3.02%。石膏浆液密度直接关系到石膏脱水和性能,使石膏浆液尽可能长时间保持低密度运行(1080~1130 kg/m3),石膏浆液循环泵节电效果明显。真空皮带机滤布上石膏饼厚度(最优值20 mm),也会影响脱硫效率。

3 控制策略及结果分析

3.1 吸收塔浆液循环泵运行方式

入口烟气SO2浓度一定的条件下,投运的循环泵台数越多,脱硫效率越高,其电耗也增大,可以根据负荷和入口SO2浓度适当选择浆液循环泵的运行台数。在保证SO2达标排放的前提下,应依据脱硫装置入口烟气中SO2浓度的高低,选择投运不同的循环泵,从而降低耗电率。

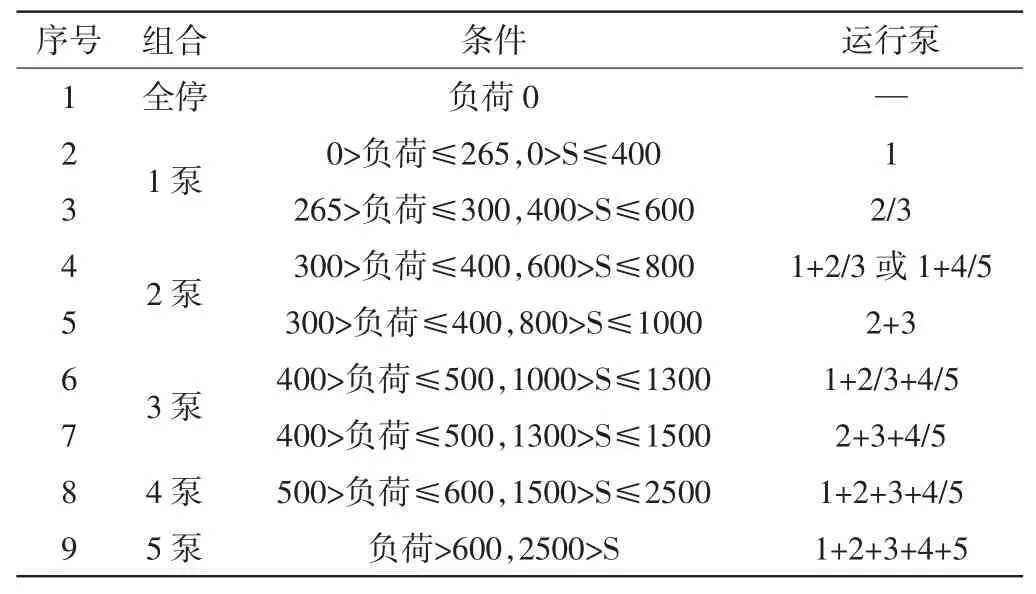

实际运行中的数据表明,脱硫吸收塔3台和AFT塔2台循环泵全部投入运行时,脱硫效率达到99.6%以上,净烟气中SO2排放浓度在l0 mg/Nm3以内,远低于排放标准。针对不同的硫分掺烧,得出实验结果(表1)。表中S表示原烟气SO2,1—5分别表示循环浆液泵A、B、C,AFT塔循环泵A、B。

表1 不同条件下不同硫分运行条件对比

3.2 石灰石浆液制备系统

浆液制备系统总出力按2台锅炉BMCR工况用量的200%考虑,出力留有足够的的裕度。球磨机入口石灰石供给通过称重皮带计量。要求运行中给料量在25 t/h以上,不得随意下调,以保证球磨机高效运转,防治因少料、低出力运行而延长运行时间。

严格控制石灰石品质。制定严格的石灰石品质化验规定,对进料的采样、化验、结算等流程严格把关,杜绝劣质石料进入系统。

保证球磨机内合理的钢球装载量。球磨机内钢球的多少决定了球磨机电流的大小和制浆效率,钢球装载量控制在34.5 t左右。通过球磨机静止时间轴承的变形量来判断其内部钢球的多少,以保证钢球装载量在合理范围内。

3.3 运行调整

根据流体力学原理,泵的出力与其输送的流体的密度成正比关系。运行中吸收塔的浆液密度关系到循环浆液泵的电流,同时,浆液密度又关系到石膏脱水的性能,密度过低石膏不易结晶析出,石膏品质差,潮湿;密度高,若脱水不及时易造成石喷淋层喷嘴堵、除雾器结垢,影响脱硫能力。在运行中及时调整,长时间保持低密度运行(1150 kg/m3以下),节电效果明显(图1)。

图1 不同浆液密度下浆液泵电流变化曲线

泵运行时,出力大小与压头成正比,在脱硫系统运行中,液位越高,泵电流则越高。我们在运行中,可以根据机组负荷的大小、烟气量的多少来进行调控。大负荷阶段,烟气流量大、SO2含量高时,需要反应阶段更长,就控制高液位,给予更多的氧化反应时间,来保证脱硫效率,则需要更高的浆液泵出力。

通过大量实验,制定出不同负荷、SO2含量下的液位控制措施。

(1)480 MW以上或原烟气SO2含量2500以上时,液位控制在8.5~9.5 m;此时加大用除雾器补水,增加反应效率。

(2)480 MW以下或者原烟气SO2含量2000以下时,液位控制在7.5~8.5 m;可采用加大石膏脱水量,减少除雾器冲洗来控制。

当锅炉负荷基本稳定而煤种含硫量增大时,首先采用提高吸收塔浆液pH值(一般不超过6.0)的措施来保证脱硫效率满足环保要求,尽可能不增开浆液循环泵。结果表明,在运行工况基本相同的条件下,控制吸收塔pH值在5.8比pH值在5.5运行时,日降低浆液循环泵电耗近1万kW·h,降低脱硫电耗率0.1%左右。

4 总结

通过对于脱硫各系统方式的优化及参数的控制可以有效控制发电厂的厂用电率。经过方式的调整,分析出以下可控制的方面:①与吸收塔浆液位一起调整吸收塔浆液密度;②严格控制来料质量,提高浆液品质;③根据脱水系统运行情况来调整浆液密度.当真空皮带机滤布上部的石膏饼厚度能够保持定值(20 cm),尽可能降低石膏浆液密度在低水平(可控制在l080~l200 kg/m3);④当原烟气含硫量小于设计值工况时,保持低密度运行,同时根据烟气排放值来控制氧化风机运行时间,降低耗电率;⑤保持掺烧在一个合理的水平中,使运行设备出力达到最优工况。