大型空分设备安装及机械故障维修方法研究

蔡 斌

(五冶集团上海有限公司,上海 201900)

0 引言

近年来,我国注重环境保护,提倡节约能源,鼓励发展绿色工业,但是一些工业生产必然会对环境造成一定的污染和破坏。为了在保护环境的同时制造一些难以收集的稀有气体,我国科研人员发明了大型空分设备[1-2]。它是以空气作为原料,通过压缩循环、深度冷藏等一系列技术,将普通的空气加工成为液态化合物,最后根据分馏操作将液态化合物分离,分别化为氧气、氮气、氦气等一些稀有气体的设备。由于该设备在保护环境的情况下,还可以得到一些稀有气体,因此在我国工业领域进行了强力的推广。同时,也发现了空分设备存在的故障问题,本文下面将研究大型空分设备安装以及机械维修的方法[3]。

吸取以往的经验,本文通过研究大型空分设备的四大组成结构和安装方法,对其进行了全方面的分析,然后再总结其常见故障的原因,为机械维修方法做准备。

1 大型空分设备安装方法

大型空分设备的主要四大组成结构有主塔系统、空气净化系统、大型回转压缩系统和成品储存系统,相关的安装工具主要有套筒、扳手等专业安装工具及葫芦、吊车等吊装工具。传统的安装设备主要采用双面成型的方法,但是不能适用于所有材料的设备,所以本文采用两端微调法进行安装。两端微调的安装方法适用于所有材料的设备,并且它安装成功的设备每个细节的精确度高,使用方便。下面研究采用两端微调方法安装设备的四大结构[4]。

(1)主塔外形庞大,由管道、主热交换器、塔内的容器3个部分组成。在安装之前要对每个零件进行准确测量,以免在安装过程中出现失误和不必要的停工、更换零件。通过两端微调方法安装主塔,其中比较繁琐的工序是塔内管道的安装。塔内容器的安装包括主热箱和主冷箱两部分,它们用于控制空分设备的质量性能,所以十分关键。主热箱和主冷箱的严密性十分重要,否则就会在气体的提取过程中混入其他不明气体,导致提取的气体不纯。所以,结构的严密性是大型空分设备成功运转的关键。

本文通过借助式(1)对严密性进行监督:

式中 ΔI——大型空分设备系统中气体的残留率

P1——开始时塔内系统中气体的绝对压力

P2——结束时系统中气体的绝对压力

t1——开始时系统中气体的温度

t2——结束时系统中气体的温度

其中,容器中气体的绝对压力等于容器外部的压强。

根据式(1),安装成功后反复进行设备的严密性计算,保证设备主塔的严密性。

(2)采用两端微调方法安装大型回转压缩系统时,主要是对电机、齿轮箱、压缩机进行协调安装,它们的协调方向是调整中心点。安装的主要过程是:先对马达和增速机进行定心处理,再调整三者之间的水平度,在水平调整后进行对中调整马达与齿轮箱的相对位置(图1)。

(3)空气净化结构需要吊装处理,在这个过程中需要严格把握空气净化结构与其他结构连点的距离。准备吊放后用专业手柄安装顶丝和地脚螺栓,避免安装过程中产生不明气体,影响大型空分设备的运转。

图1 大型回转压缩机的水平调整示意

(4)成品储存系统是存放空分设备提取的一些稀有气体和惰性气体,因为每种气体容易出现相互消耗的情况,所以存储系统内部有许多不同的小空间来进行分开存储:将中间垫安装在氮压气上,用螺栓固定、创造出许多空间,每一个空间内需要进行特定的封装,避免气体和设备的材料发生反应而被消耗。

2 大型空分设备机械故障维修方法

大型空分设备的长时间故障会给企业带来巨大损失。发生故障时,要先记录下故障时间、故障情况,只有将该设备的工作转移到另一台设备之后才可以进行维修。面对大额的经济损失,高效的设备机械维修方法是科研技术人员一直研究的专题,所以本文对大型空分设备机械故障维修方法进行研究。

通过以上对大型空分设备的四大组成结构的分析以及安装方法的研究,一方面可以有效提高设备对于空气压缩、分馏、制冷、制热等性能,另一方面也为设备故障检测以及维修奠定基础。只有掌握了大型空分设备的工作原理和结构,才可以根据故障进行维修。空分设备常见的机械故障主要有内部零件变形和磨损、设备紧固零件和连接零件出现部分松动、设备工作时发出很大的噪声、设备出现漏油等,不同的故障应分别采用不同的维修方法。

(1)内部零件变形和磨损故障主要出现在设备齿轮、承重以及箱体相关的零件位置。因为大型空分设备在正常工作时,会消耗很大功率的电能,从而在运行过程中就会因为一些特殊的情况,导致部分零件发生变形和磨损。当这种设备机械故障发生在空分设备的核心位置的时候,损坏零件不可以再重新修补,必须进行替换,如果不替换进行修复操作就会导致大型空分设备在维修后不长时间就会出现二次故障。如果零件故障发生在设备外壳位置,就可以运行焊截取法进行维修。这个维修方法的工作原理是,通过焊接裁取相同材料的零件进行焊接,尽量运用碳成分低的材料作为补充材料进行维修。在焊接过程中对于焊接技术有很高的要求,要保证连接处的精密度能够实现 0.8 mm的宽度,所以要灵活地调节不同层次的焊接温度档,保证焊接的效果。完成大型空分设备零件磨损的维修后,要在其表面喷上一层保护层,这个保护层主要是热氮加工而成,将它喷到表面,将维修的地方进行加固处理。

检测空分设备是否为零件松动或接触故障的主要检测方法是,在相关零件上绑一个铃铛,用一个小锤子敲打,如果设备的紧固零件和连接零件出现部分松动,则敲打的声音会变得比正常声音低一些,如果声音正常就不存在此故障。设备机械零件的松动故障,维修方法是用专业的手钳子进行禁锢,禁锢力量不可以过大或过小,否则就会出现零件磨损或无法达到维修的效果。

(2)工作过程中出现的噪声过大也是设备故障的一个表现,其主要原因是大型空分设备各个连接处不合,缩小故障范围的方法是分别检查设备运行波纹连接处是否磨损。因为每台大型空分设备每个结构的连接处的缝隙规定在0.8 mm,所以主要的维修方法是将一个0.8 mm的条形铁片插入空分设备机械故障点,如果存在空隙就证明该处的连接处不合,将导致设备发出噪声。通常的维修方法是:采用焊接的方式对缝隙的宽窄进行焊取,确定设备连接处中心轴线居中,保证大型空分设备工作时无噪声。

(3)发生漏气和漏油现象时,故障点一般是设备的内部细缝。检测方法及流程:先通过听、计算机识别声音以及数据进行判断;然后是用肥皂水,将肥皂水涂到检测的故障点处,如果漏气那么泡沫就会消失,否则泡沫持续1 min后再消失。如果空分设备出现无理由的漏油、漏气情况,就要及时更换设备的相同型号的零件(如果型号不匹配,设备还会出现二次故障)。更换零件的同时还要更换设备各层次的垫片,并清理设备各个连接处的连接面,防止灰尘对设备造成影响。

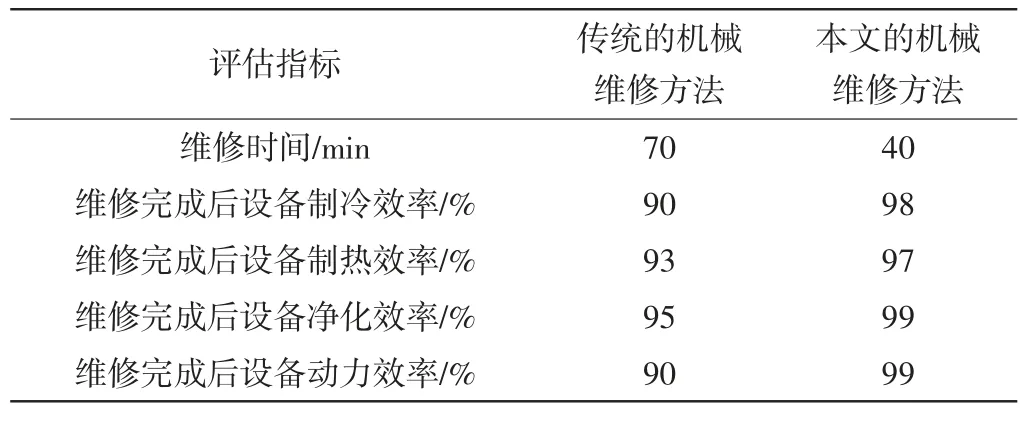

3 实验分析

为了比较该维修方法与传统维修方法的效果,本文进行实对比验证。验证前进行了预实验,具体实验过程如下:①首先通过专业的机器选取两台相同型号且相同故障的大型空分设备实验机;②选取后分别连接到两台计算机,用来监测两种机械维修方法的维修进程,两名工作人员只需要记录两台设备维修完成时间;③大型空分设备维修好后要再次进行检测,如果检测通过,则对维修后的大型空分设备进行性能评估,检测失败则需要再次通过维修方法进行维修,一直循环直到设备通过维修检测,在检测通过后计算机进行空分设备性能指标的评估;④根据最终完成的大型空分设备机械维修时间的长短,与计算机评估维修好后的设备性能评估结果以6∶4的比例进行最终效果评定(表1)。

表1 大型空分设备两种维修方法的相关实验数据

由表1可知,本文的机械维修方法效果优于传统的维修方法,可以让维修后的大型空分设备的各项指标性能不亚于全新的空分设备。采用本文研究的基于焊接方法的机械维修方法,维修后设备的动力效率高达99%,高于传统的维修方法,这是因为该方法运用两段微调的方法对大型空分设备进行安装。两段微调的安装方法精确度高,可以避免一些误差出现,减少设备零件之间的组装误差。另外,该方法的维修时间比传统维修方法短,节省了约一半的时间。因此,本文所研究的方法优于传统机械维修方法。

此外,本文还对空分设备的严密性进行检测,因为这与设备的性能有很大关系。

4 结束语

随着工业时代的发展,大型空分设备的运用领域更加广泛,运用周期也随之增加。通过对空分设备的主塔、空气净化设备、大型回转压缩设备、成品储存设备四大组成零件结构和安装的分析,更加清楚地了解大型空分设备的组成,为空分设备的故障维修奠定了基础。通过实验,验证了本文研究的大型空分设备机械维修方法优于传统的维修方法,采用该法维修后设备的各项性能指标都高达99%,体现了维修的价值。本文的研究,也可以为我国大型空分设备的发展贡献力量。