渤海油田某终端液化气撬装脱硫工业应用总结

夏克勤,李兴建,王利勇,周庆国,李 辉,李青泽,沈康文

(武汉科林化工集团有限公司,湖北 武汉 430223)

随着石油化学工业的发展,液化石油气(LPG)作为一种化工基本原料和新型燃料,已愈来愈受到人们的重视。液化石油气主要来自炼厂及油气田开采过程,液化石油气中含有的硫化氢、元素硫和硫醇对设备、管道和储罐具有较强的腐蚀性,致使生产、运输、储存过程存在安全隐患。液化气中硫化氢、元素硫和硫醇含量超标会引起液化气铜片腐蚀试验不合格,铜片腐蚀等级是液化石油气的一项重要质量检测指标[1],通常液化气出厂前要求铜片腐蚀不大于1级,因此,液化气脱硫对解决铜片腐蚀至关重要。

中海油渤海油田龙口终端处理厂位于山东省烟台龙口市屺姆岛中部,主要接收渤南和部分渤西作业公司海上油气田外输天然气。终端处理厂有2套装置,其中一期工程于2004年7月投运,设计处理规模为120×104Nm3/d,装置采用“分子筛脱水+膨胀机制冷+双塔分馏”工艺;二期工程于2014年3月投运,设计规模为70×104Nm3/d,采用“原料气增压+分子筛脱水+膨胀机制冷+双塔分馏”工艺。龙口终端每天液化石油气产量约105~150吨。装置自投用以来,经常出现液化气铜片腐蚀不合格的情况,特别是2013年以来,液化石油气产品铜片腐蚀不合格情况日益加剧。

2014年,龙口终端处理厂为彻底解决液化气脱硫的问题,经过多方面调研最终采纳了武汉科林公司设计的改造方案。针对业主提出的现场作业空间有限,脱硫剂不能在现场更换的要求,武汉科林公司结合多年脱硫经验,提出了撬装干法脱硫工艺,该工艺采用模块化设计,现场只需简单链接管道进行组装即可投入使用,操作简单。

1 原装置存在的问题

通常认为无机硫化物如H2S、元素硫,有机硫如硫醇等是导致液化石油气铜片腐蚀指标不合格的主要原因[2]。结合张忠和《液化气铜片腐蚀不合格原因分析及措施》、张宝山、冯宇《文昌13-1/2油田液化石油气铜腐超标治理方法的研究及应用》等文献资料,龙口终端对原料天然气和产品液化石油气进行无机硫检测,硫化氢含量为7~20 mg/Nm3,而现场一、二期工艺处理系统均无脱硫装置,导致液化石油气铜片腐蚀不合格,严重影响产品质量。

终端通过现场试验筛选出两种液态铜片腐蚀抑制剂,分别为吗啉类水溶性BHYCL-21和油溶性三嗪衍生物类BHYCL-19。通过向液化气中加注一定量的液态抑制剂来消除液化气铜片腐蚀。铜片腐蚀抑制剂的作用原理是抑制剂对铜片形成包裹,阻止硫与铜片接触从而缓解铜片腐蚀,但抑制剂本身不具备脱硫作用,无法将硫从液化气中脱除。添加铜片腐蚀抑制剂也时常出现铜片腐蚀不合格的情况,同时抑制剂的使用存在安全隐患和环境污染问题[3](见表1)。这成为困扰终端处理厂的技术难题,亟需解决。

表1 液态脱硫剂存在的问题

2 脱硫工艺的选择

铜片腐蚀抑制剂由于环保和安全性问题并未得到大型企业的应用。常用的液化石油气脱硫工艺主要有干法和湿法工艺,湿法工艺原理是用MDEA溶液洗涤吸收液化石油气中大部分硫化氢,然后采用碱洗和Merox process碱抽提工艺脱除硫醇,该工艺适合于高硫化氢、液化石油气处理规模大的炼油装置,由于该工艺系统有大量的含碱废液和高硫酸性气产生,还必须配备Clause硫回收装置和碱渣处理装置,设备投资庞大,对低硫、小处理量的工况不适合。此外近年在碱洗和Merox process碱抽提工艺基础上开发的液化石油气纤维膜接触器脱硫技术虽然能减少了碱液消耗量,但仍有废液排放,设备堵塞等问题,其设备投资也相当昂贵,不适合龙口终端液化石油气处理工况[4]。

液化石油气干法脱硫一般采用固定床吸附工艺,将液化石油气中的硫化物吸附在脱硫剂微孔中,从而达到脱硫要求,使液化石油气铜片腐蚀指标合格[5]。根据原料中硫化物种类,可采用不同的脱硫剂或多种脱硫剂组合使用。此外,根据硫含量高低,可采用气相或液相吸附工艺。对于硫含量高的原料适合采用气相吸附工艺,对于硫含量低的原料适合采用液相脱硫工艺。根据我们已有的经验:中海油涠洲终端处理厂液化石油气硫化氢含量200 mg/kg左右,精脱硫即采用气相工艺。但该工艺需要将脱丁烷塔气相物料加热提温,偏离露点温度10 ℃左右,需增设加热和冷却设备,投资相对更大。中海油南山基地崖城终端液化石油气中硫化氢含量小于50 mg/kg,且处理量较低,仅20吨/天,两种工艺均可确保产品铜片腐蚀试验合格。

结合龙口终端处理厂实际情况,并综合考虑设备投资及脱硫剂更换维护的要求,本次液化气脱硫采用撬装干法液相脱硫工艺。

3 脱硫工艺及脱硫原理

3.1 脱硫工艺

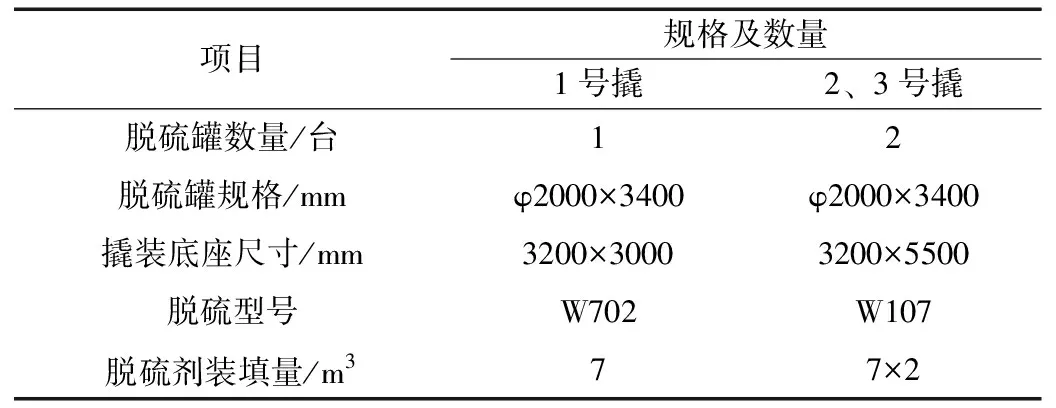

鉴于龙口终端现场操作空间有限,在充分考虑脱硫剂更换频率、占地面积及一次性投资成本后,科林公司设计出了撬装干法脱硫工艺。具体方案是设置三个单独脱硫撬单元,脱硫撬与作业区装置、撬块与撬块之间均采用金属软管连接,具有操作简单的特点。1号脱硫撬采用单罐设置,装填W702复合氧化物精脱硫剂,2、3号脱硫撬均采用双罐设置,装填W107多功能吸附剂。脱硫撬规格尺寸见表2。

表2 脱硫撬规格尺寸

三个脱硫撬均采用液化气下进上出的形式,脱硫装置具体运行方式:为1号脱硫撬串联2号脱硫撬,当产品铜片腐蚀不合格时,3号脱硫撬替换2号脱硫撬,即1号脱硫撬串联3号脱硫撬使用。2号脱硫撬运回脱硫剂厂家进行脱硫剂更换,更换后的2号撬再运到现场备用,如此循环使用,1号脱硫撬则每年装置大修时进行更换。具体流程如图1所示,装置图片见图2。

图1 撬装干法脱硫工艺流程图

图2 装置图片

3.2 脱硫原理

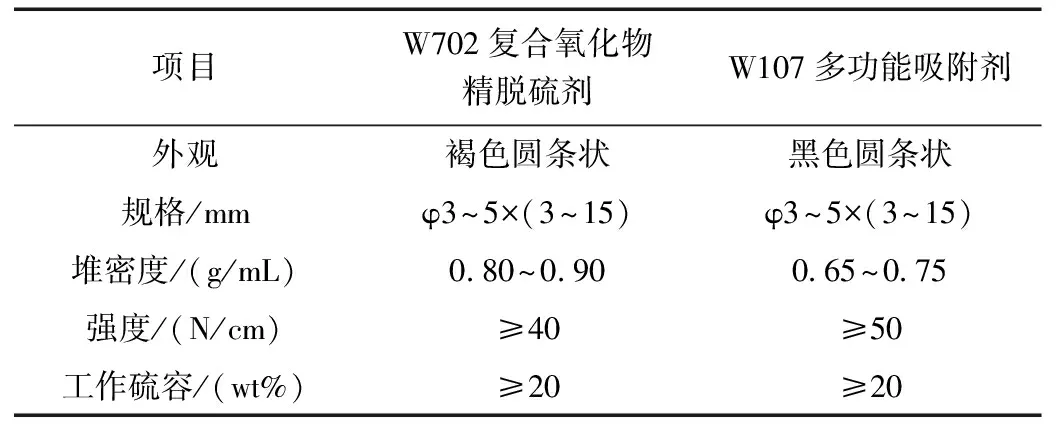

本次液化石油气撬装干法脱硫项目选用W702复合氧化物精脱硫剂及W107多功能吸附剂,脱硫剂性质见表3。

表3 脱硫剂性质

W702复合氧化物精脱硫剂是由多种金属氧化物经特殊工艺加工而成的高效脱硫剂,专门用于天然气、液化气、炼厂气、丙烯等原料无氧条件下脱除硫化氢,具有工作硫容大、脱硫精度高、耐水性能好的优点。液化气自下而上通过脱硫剂床层,液化气中的H2S与脱硫剂中的活性金属氧化物作用生成硫化物,从而达到脱除硫化氢的目的。其脱硫反应原理如下:

MO+H2S → MS+H2O M代表金属

W107多功能吸附剂是科林公司开发的新型高科技产品,该产品以优质活性炭为载体,负责特种活性剂、促进剂加工而成,专门用于液态烃及化工原料气脱除硫化氢、元素硫、硫醇,特别是对脱除元素硫有独特的吸附效果,利用W107多功能吸附剂特殊的吸附性能,可将元素硫吸附并沉积在吸附剂微孔结构。其脱硫反应原理如下:

2RSH+M2O→2RSM+H2O M代表金属

H2S+M2O→M2S+H2O M代表金属

液化气经过W702复合氧化物精脱硫剂脱除硫化氢,可将硫化氢脱至0.1 mg/kg以下,再经W107多功能吸附剂脱除硫醇及元素硫,可将硫醇脱至5 mg/kg以下,元素硫脱至0.1 mg/kg以下,可有效解决液化气铜片腐蚀不合格的问题。

4 工业应用情况

4.1 首次使用出现的问题

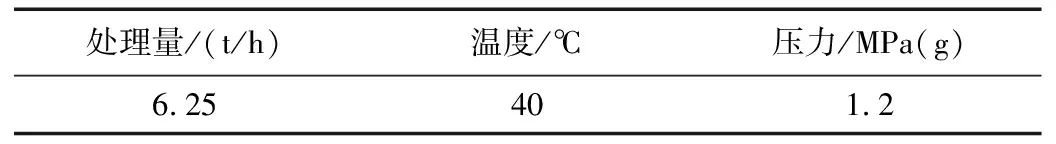

装置于2015年1月改造完成并投入使用,投用四个月后产品出现铜片腐蚀实验不合格的情况,为查找原因,增加分析频次,连续三天出现产品不合格后,我们进行了脱硫撬的更换,将2号脱硫撬切出系统,3号脱硫撬替换2号脱硫撬,再次投用的脱硫撬在仅仅使用16天后又出现产品铜片腐蚀实验不合格的情况,在增加分析频次后同样持续不合格的情况。装置操作条件见表4。

表4 操作条件

利用微库仑仪和快速检测管检测对脱硫撬块进口、1号撬块出口、撬块出口液化石油气中硫含量进行分析,分析结果见表5。

表5 硫含量分析

由于现场分析条件有限,只对液化气中总硫和硫化氢进行了分析,分析结果表明液化气经脱硫后硫化氢已经被脱除,但仍然出现铜片腐蚀不合格的情况,我们判断为元素硫和硫醇脱除不彻底所致。

4.2 带水原因分析

2号脱硫撬回厂更换脱硫剂时发现大量脱硫剂结块现象,反应器内件物料分布器被脱硫剂的活性组分堵塞,分析结论为水浸泡脱硫剂导致活性组分析出结晶堵塞分布器。针对此情况,加强了对脱硫撬的排污,在排污过程中发现:1号罐排液约10 L,颜色深褐色,有机油味;2号罐排液约15 L,颜色水白,无异味;3号罐排液约400 L,颜色水白,无异味。

原料液化气产量以最大量每天24小时150吨计算,由两种催化剂的反应机理不难知道:每天产出的液化气中硫化氢含量为1.05 kg,与脱硫剂反应产生水0.56 kg;液化气原料总硫为96.7 mg/kg,排除硫化氢及未脱除的硫外其余的硫30 mg/kg全部按RSH计算,产生水约0.84 kg。16天反应产生的水共计约23 kg,而系统中排出来的液态水已经超过400 kg。显然脱硫撬中排出的水不是脱硫反应产生的水,而是前段分子筛脱水系统失去了脱水能力,液化气将水带到脱硫系统。

水进入液化气形成油水混合相,大量的水浸泡W107多功能吸附剂造成活性组分的流失,同时水也影响W107多功能吸附剂对硫醇的脱除和元素硫的吸附,从而造成铜片腐蚀不合格。

4.3 处理方案及效果

(1)在更换分子筛干燥剂前,增加对脱硫撬排水作业,每班一次,脱硫撬在定时排水后最终使用超过7个月,超过设计6个月的使用时限。

(2)终端在大修停工期间,对分子筛脱水单元检查发现,分子筛存在部分吸烃的情况,重烃覆盖在分子筛的筛孔上,降低其吸附效率,从而影响其吸附效果,在分子筛出口管道低点处,局部能检测出游离烃,因此可判断分子筛存在吸烃现象。此外,也可通过测分子筛再生后分水罐内液相界面液位变化情况和对分水罐液相进行取样检测来确定吸烃现象。

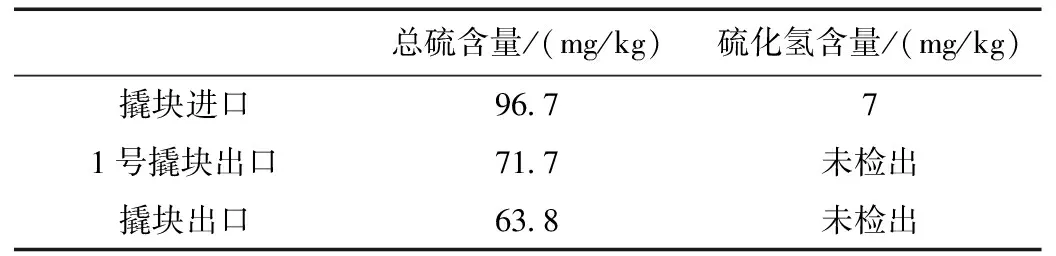

通过更换脱水单元分子筛吸附剂,并检测脱水后液化气水含量,最近一次三罐脱硫撬于2019年3月投用至今已使用15个月仍在正常使用,铜片腐蚀一直维持在1级一下,脱硫剂使用寿命远超设计值。液化气铜片腐蚀试验结果见图3。

图3 液化气铜片腐蚀对比图

图3中1号为液化气脱硫撬入口原料铜片腐蚀试验,铜片腐蚀为3b级,2号和3号分别为脱硫后和空白试验的铜片腐蚀情况,2号和3号铜片腐蚀情况非常接近,几乎没有发生铜片腐蚀,看不出差别,均到达1a级标准。说明液化气通过脱硫化氢、硫醇及元素硫后,可解决铜片腐蚀不合格的问题,同时加强液化气前端分水,有利于提高脱硫效果,延长脱硫剂使用寿命,降低脱硫剂更换频次。

5 结 论

(1)采用撬装工艺搭配W702复合氧化物精脱硫剂串W107多功能吸附剂能有效脱除液化气中的硫化氢、硫醇、元素硫,可有效解决液化气铜片腐蚀不合格的问题;

(2)液化气干法脱硫装置原料带水是影响装置使用周期短的重要原因,降低原料中的水含量能提高脱硫效果,延长脱硫剂使用寿命,降低脱硫剂更换频次。

(3)撬装干法脱硫工艺采用模块化设计,具有操作灵活,工艺简单、设备投资少、能耗低等优点。