适合3D打印施工的超高性能混凝土研究

孙振平 ,孙远松,3,庞敏,赵一鹤,徐月梅,,李欢欢,,徐亚玲

(1.同济大学材料科学与工程学院,上海 201804;2.同济大学先进土木工程材料教育部重点实验室,上海 201804;3.成都宏基建材股份有限公司,四川成都 610004;4.上海城建物资有限公司,上海 200063)

近年来,3D打印技术凭借其快速、绿色、环保、节能、节材、节约劳动力、高精度及自由度大等优点,受到制造业和工程行业高度重视。3D打印技术也给建筑和土木工程领域注入了新活力,成为该领域研究热点之一[1-2]。3D打印技术是一种基于数字化模型通过逐层堆叠累积构造物体的快速成型技术。它将数字技术、信息技术、智能制造和材料工程等诸多学科集成为一体。3D打印建筑技术革新了传统的建造方式,有望应用于人烟稀少的沙漠地区或深海地区,将来在月球、火星表面进行太空建造时,3D打印建筑技术可能也是较佳选择。

依据材料形式和工艺模式的不同,3D打印建筑技术主要可以分为3大类:(1)基于浆体挤出堆叠的3D打印技术;(2)基于粉末粘合的3D打印技术;(3)基于喷射堆叠的3D打印技术。基于浆体挤出堆叠的3D打印技术类似于熔融沉积式(FDM)方法[3],通过程序控制可以三向移动的挤出嘴挤出水泥混凝土实现逐层打印。

当前,3D打印建筑主要是通过挤出嘴来实现,挤出嘴的尺寸限制了混凝土拌合物能采用的颗粒大小,所以对应于某种尺寸的挤出嘴,必须将拌合物中颗粒的最大粒径限制在一定范围内。骨料粒径过大时,会堵塞挤出嘴;相反,若骨料粒径过小,其比表面积增加,则包裹骨料表面所需的浆体量大,导致混凝土容易开裂。

概括起来,3D打印混凝土难以解决的技术困难包括:(1)难以配制钢筋;(2)难以使用粗骨料;(3)喷嘴挤出的相邻2层混凝土之间较难有足够的粘结强度等。

笔者认为,超高性能混凝土一般不使用粗骨料,由于水胶比极低,其抗压强度高、耐久性优异,而且由于掺加较大比例的纤维,具有很高的抗拉强度和断裂韧性,某些场合甚至可以部分或全部取代钢材,因而又被称为“类钢混凝土”[4]。因此,采用超高性能混凝土进行3D打印建造,应该是实现3D打印高层、大型建筑物(构筑物)的较佳选择。

为此,本文通过试验研究适合于3D打印的超高性能混凝土,希望既能够为3D打印建筑提供可靠的超高性能材料,同时又可以拓展超高性能混凝土的应用领域。

1 试 验

1.1 试验原材料

水泥:南京小野田P·Ⅱ52.5水泥,比表面积345 m2/kg,初、终凝时间分别为180、235 min;粉煤灰:Ⅰ级F类,比表面积360 m2/kg,烧失量2.6%;矿渣粉:S105级,比表面积620 m2/kg;硅灰:920型,SiO2含量≥92%,比表面积15 000 m2/kg;石英砂:最大粒径600 μm;高性能聚羧酸系减水剂:实验室自制,粉剂,减水率≥30%;P150消泡剂:粉剂;钢纤维:贝卡尔特公司镀铜微丝钢纤维,直径0.25 mm、长16 mm;水:自来水。

1.2 试验方法

超高性能混凝土的搅拌成型方式与常规混凝土有一定差异,搅拌过程中先将称量好的粉体材料加入搅拌锅内,并搅拌1 min,使干粉料混合均匀;然后加入称量好的水。由于超高性能混凝土超低的水胶比,这一步的用时相对较长,本试验中搅拌4 min(如需加入钢纤维,则应在此步骤后将钢纤维均匀的撒入搅拌锅,并搅拌4 min,使钢纤维均匀分布于浆体中),随后即可成型;成型时,应采用从试件一端缓慢倒入的方式,根据所配制的超高性能混凝土流动性,可适当振捣。

超高性能混凝土流动度及抗折、抗压强度(试件尺寸40 mm×40 mm×160 mm)参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》进行测试。

超高性能混凝土拉伸全应力应变曲线测试参考瑞士SIA—2052规范。试件尺寸参考王俊颜等[5]改进后的试件,如图1所示。单轴拉伸试验如图2所示,试件由上下2个夹具固定,中部拉伸段固定2个矩形金属架,二者之间的距离即为试件的测试标距L,本试验中L为150 mm。金属架四角安装4个精度为0.0001 mm的线性可变位移计(LVDT)以便测量轴向拉伸变形,即4个位移计的平均值与标距的比值。最终计算机将LVDT数据与自动采集的轴拉应力值绘成拉伸全应力-应变曲线。试验加载速度为0.3 mm/min,直至试件拉应力小于峰值应力的2/3。

图1 超高性能混凝土单轴拉伸试件

图2 超高性能混凝土单轴拉伸试验装置

2 结果与讨论

2.1 掺合料对超高性能混凝土性能的影响

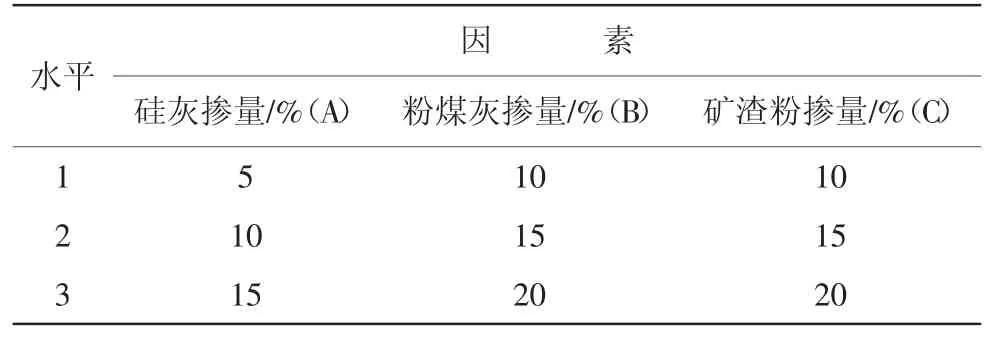

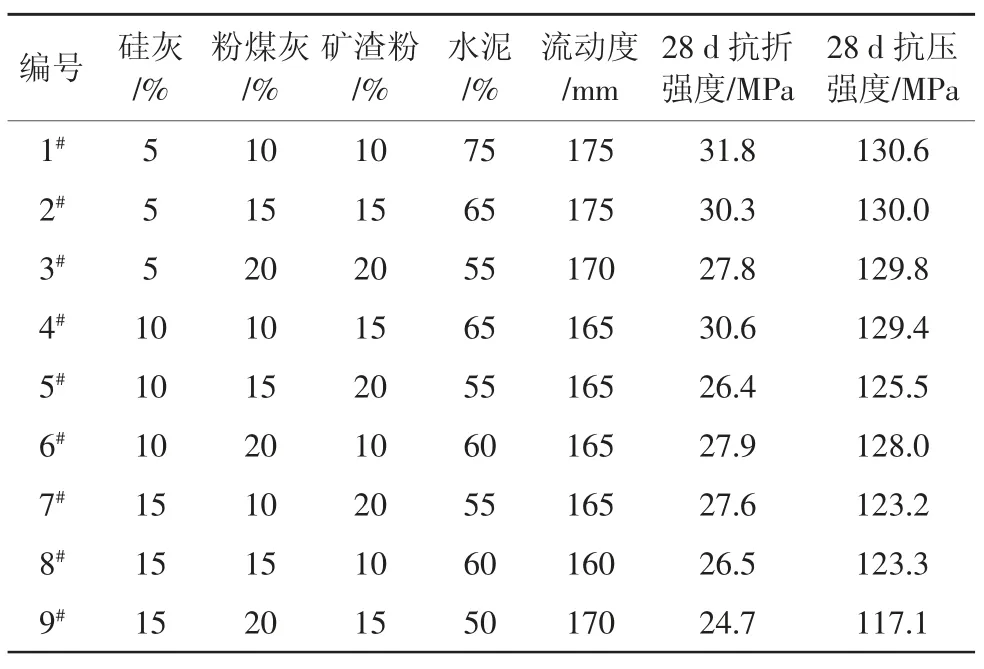

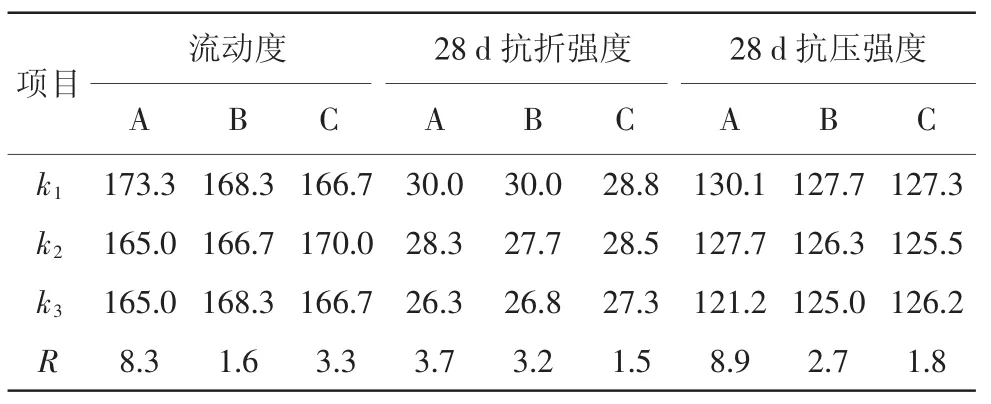

胶凝材料占超高性能混凝土固体原材料50%以上,其组成及性能对于超高性能混凝土的性能有显著影响。本文采用硅灰、粉煤灰和矿渣粉3种较为常见掺合料,与水泥配合作为超高性能混凝土的胶凝材料,并采用正交试验研究掺合料对超高性能混凝土性能的影响,以硅灰、粉煤灰和矿粉掺量(均按占胶凝材料质量计)为因素,进行3因素3水平正交试验。

经过初步3D打印试验,认为当超高性能混凝土拌合物的流动度控制在(160±40)mm,则在掺加钢纤维情况下,挤出嘴挤出性和建造性均可满足要求,且层与层之间的粘结性也较好。因此,本试验采用砂胶比为1∶0,水胶比为0.16,高性能减水剂掺量为胶凝材料的0.40%,正交试验因素水平见表1,正交试验设计及性能测试结果见表2,极差分析见表3。

表1 正交试验因素水平

表2 正交试验结果

表3 正交试验极差分析

由表2、表3可以看出,3个因素中,硅灰掺量对超高强混凝土的流动度和抗压、抗折强度影响最大,随着硅灰掺量的增加,拌合物流动度显著减小,这主要是因为硅灰的比表面积较大,对于水分的吸附效应明显,导致可用的自由水减少。同时,随着硅灰掺量的增加,拌合物抗压强度也会出现一定的降低,这说明流动度的下降会显著影响成型的密实度,导致强度有所降低。粉煤灰和矿渣粉的掺量对于超高性能混凝土性能的影响相对较小,而硅灰掺量是超高性能混凝土的关键影响因素。最优因素水平为A1B1C1,即硅灰掺量5%、粉煤灰掺量10%、矿渣粉掺量10%,此时掺合料总掺量为25%,可以较好地填充水泥颗粒间的空隙,与水泥水化生成的Ca(OH)2发生二次水化,密实基体结构,提高强度。这个结果与文献[6]中掺合料占总胶凝材料25%的结论一致。

2.2 砂胶比对超高性能混凝土性能的影响

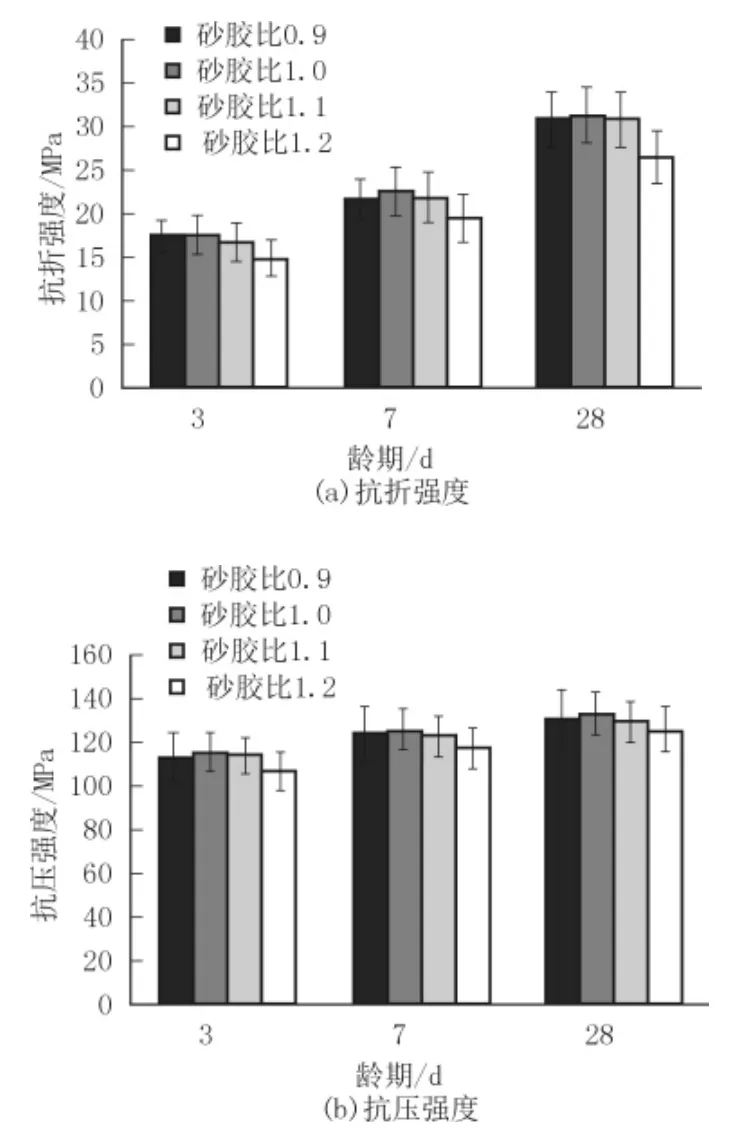

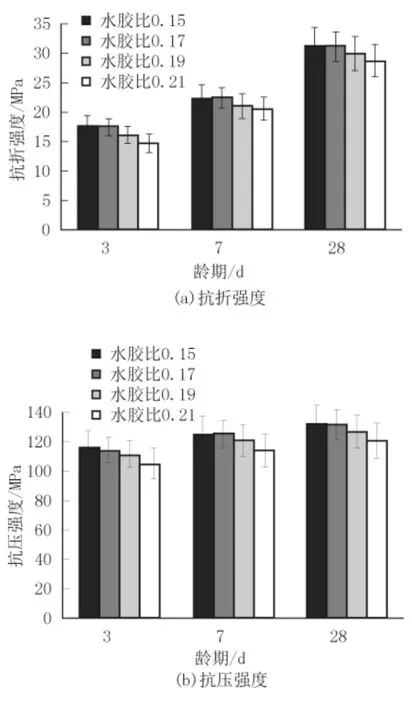

超高性能混凝土不使用粗骨料,这是因为粗骨料自身存在一定的缺陷以及它与硬化水泥石的弹性模量不一致,在载荷下会因为变形不一致而出现缺陷。剔除粗骨料有利于提高超高性能混凝土的均一性[7]。本文将石英砂作为超高性能混凝土的主要骨料,其用量对超高性能混凝土的性能有重要影响。采用上述最佳胶凝材料组成(75%水泥+5%硅灰+10%粉煤灰+10%矿渣粉),测试了砂胶比对超高性能混凝土抗折、抗压强度的影响,结果如图3所示。

图3 砂胶比对超高性能混凝土强度的影响

由图3可以看出,在相同龄期条件下,超高性能混凝土的抗压、抗折强度均随砂胶比的增大先提高后降低。同时可以观察到,当砂胶比为0.9时,强度离散性较大。通过观察试件断裂截面发现,砂胶比较低时,细骨料沉积在试件底部,分布不均匀。推测产生这种现象的原因是砂胶比较低时,拌合物整体流动性过大,粘度有所降低,导致浆体对细骨料的限制降低,在振捣情况下发生了沉降,不仅导致强度降低还影响了强度的稳定性,增大离散性。随着砂胶比的增加,浆体可以较好地包覆住细骨料,强度提高,离散性降低。但是,在超高性能混凝土中胶凝材料水化是基体强度的主要来源,当砂胶比大于1.0后,胶凝材料的用量减少,强度反而会下降。因此,在试验范围内得出,当砂胶比为1.0时,强度较理想。

2.3 水胶比对超高性能混凝土的影响

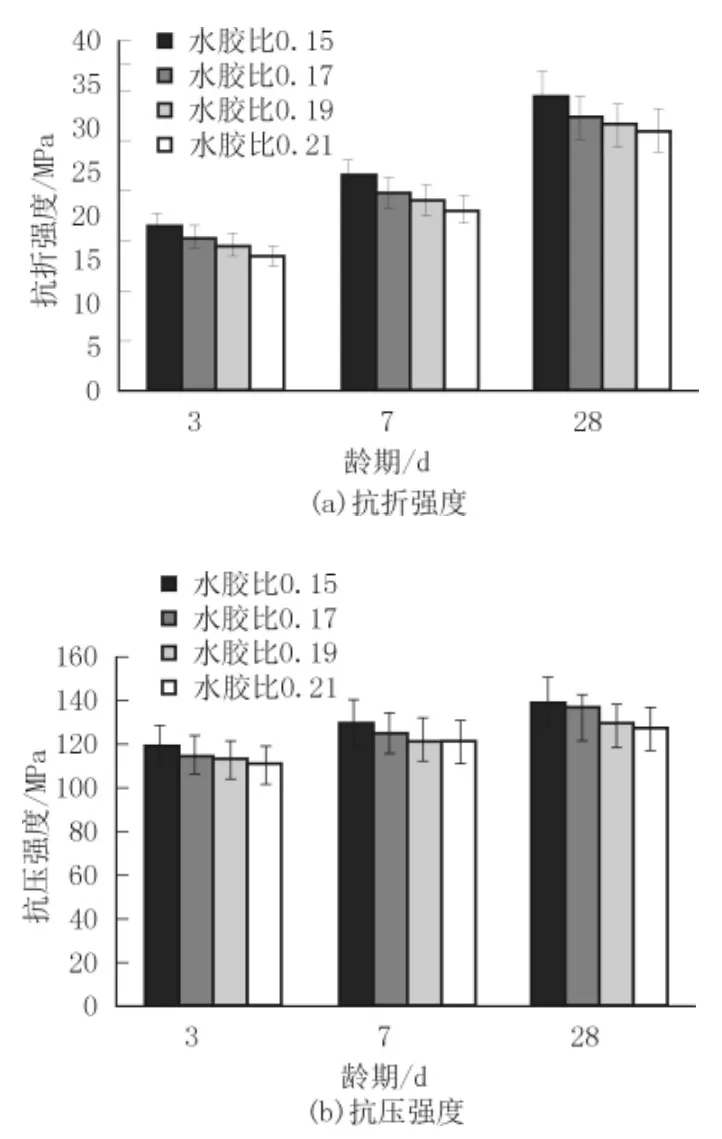

水胶比作为水硬性胶凝材料的重要指标,对超高性能混凝土的性能影响较大,本文通过2个角度研究水胶比对超高性能混凝土的影响:一是仅改变试验中水的用量,探究不同水胶比对超高性能混凝土力学性能的影响,结果如图4所示;二是同时改变试验中水和减水剂的用量,保证试验中超高性能混凝土的初始流动性一致,探究不同水胶比对超高性能混凝土力学性能的影响,结果如图5所示。从图4可以看出,随着水胶比的增大,超高性能混凝土的强度略有下降,且强度的离散性也随之增加,离散性增加的原因主要是由于流动度增大的情况下,浆体的粘度降低,对细骨料包覆能力降低,沉积明显。同时可以发现,水胶比为0.15和0.17时的强度差别并不大,但是水胶比为0.15时离散性相对较大。

图4 水胶比对超高性能混凝土强度的影响

图5 水胶比-减水剂对超高性能混凝土强度的影响

在保持相同初始流动度情况下,水胶比为0.15、0.17、0.19、0.21的超高性能混凝土拌合物减水剂用量分别为0.40%、0.35%、0.32%、0.30%,可见低水胶比条件下需要更多的减水剂。高性能减水剂是超高性能混凝土的重要组分,为超高性能混凝土在超低水胶比下保持良好的流动性奠定了基础。从图5可以看出,在相同初始流动度的条件下,超高性能混凝土的强度与水胶比呈现较为明显的线性关系,并且各水胶比下超高性能混凝土强度的离散性相差不大。

综合这2项试验的结果可以得出:过高的流动度会导致骨料发生沉降,引起超高性能混凝土强度的离散性增加,同时降低水胶比可以显著提高强度,但是需要保证流动性,否则由于低水胶比引起的低流动性会影响成型,导致强度低于预期;适当增加减水剂的掺量有利于流动性的保持,且对于超高性能混凝土的力学性能影响不大,在有特殊需求的情况下可以采用这种方法。

2.4 钢纤维对超高性能混凝土性能的影响

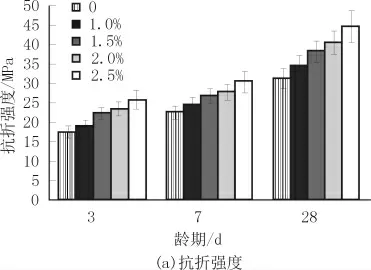

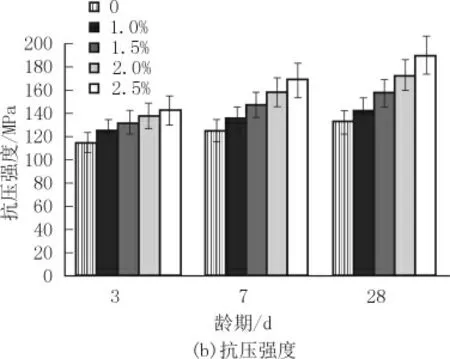

超高性能混凝土具有超高耐久性和超高韧性,其超高耐久性源自于胶凝材料和骨料的紧密堆积形成的密实结构,而超高韧性主要来自于钢纤维对超高性能混凝土的增韧增强,因此钢纤维是超高性能混凝土的重要组成部分。钢纤维体积掺量对超高性能混凝土力学性能的影响如图6、图7所示。

图6 钢纤维体积掺量对超高性能混凝土强度的影响

图7 钢纤维体积掺量对超高性能混凝土拉伸性能的影响

由图6可以发现,钢纤维的掺入会大幅度提高超高性能混凝土的力学性能。在本文试验范围内,超高性能混凝土的抗折强度最大增幅高达42%,抗压强度最大增幅高达44%。从图7可以看出,钢纤维掺量为1.0%时,超高性能混凝土仍表现为脆性断裂;随着钢纤维掺量的增加,混凝土逐步表现出韧性,当钢纤维的掺量大于或等于某个值时,超高性能混凝土可以表现出一种类钢行为,即应变强化。在本试验范围内,这个临界值为2.0%,即当钢纤维掺量大于或等于2.0%时,超高性能混凝土表现出了应变强化的特性。当钢纤维体积掺量不小于2.0%时,超高性能混凝土的28 d抗压强度超过170.0 MPa,28 d抗折强度超过40.0 MPa,抗拉强度超过10.0 MPa,单轴拉伸应力-应变曲线呈现出应变强化行为,而且当钢纤维掺量为2.5%时,超高性能混凝土极限拉应变可以达到6000×10-6。从图7可以看出,钢纤维体积掺量分别为1.0%、1.5%、2.0%、2.5%时,超高性能混凝土的强化率(极限拉伸强度与弹性拉伸强度的比值)分别为100%、103%、106%、120%,随着钢纤维掺量的增加而增大。

3 结论

(1)超高性能混凝土不使用粗骨料,其抗压、抗折强度高,由于掺加纤维,不仅韧性好,而且作为3D打印材料不仅有助于相邻打印层粘结性的提高,更是超高层、超大型3D打印建筑的最佳材料。

(2)硅灰、粉煤灰和矿渣粉的掺量分别取5%、10%和10%,砂胶比取1.0,水胶比取0.17,所制备的超高性能混凝土基体强度最高,且强度离散性最小。

(3)当钢纤维体积掺量不小于2.0%时,超高性能混凝土28 d抗压强度超过170.0 MPa,28 d抗折强度超过40.0 MPa,抗拉强度超过10.0 MPa,且单轴受拉应力-应变曲线呈现出应变强化行为。随着钢纤维体积掺量的增加,超高性能混凝土强化率增大。

(4)掺钢纤维的超高性能混凝土表现出良好的应变能力,当钢纤维的体积掺量为2.5%时,超高性能混凝土的极限拉应变可以达到6000×10-6。