湿法棒磨机制砂的特性及其在混凝土中的应用

陈晋栋,祝雯,黄奕斌

(1.广州建设工程质量安全检测中心有限公司,广东广州 510440;2.广州大学土木工程学院,广东广州 510006)

随着国家对环保要求越来越严格,作为不可再生资源的天然砂开采受到限制,天然砂供应量日趋减少。机制砂性能良好,在英国、挪威、瑞典等欧洲沿海国家以及我国西南等天然砂资源短缺区域,其应用已经非常成熟[1-2],采用其生产的混凝土性能可满足设计和施工要求。机制砂可有效缓解天然砂资源短缺的问题。

我国西南地区所使用机制砂大多为干法生产,其最显著的特点是石粉含量高。而有研究表明[3-7],中低强度等级混凝土中,较高的石粉含量能够弥补胶凝材料用量偏低引发的离析泌水问题,可有效保证混凝土的工作性能。与西南地区不同,我国沿海地区的机制砂大多采用湿法棒磨工艺生产,其石粉含量通过水洗法进行控制[7],多数石粉随着水流散逸,含量较干法机制砂低。而石粉含量是影响机制砂混凝土性能的关键指标[1,5-6,8-9],致使湿法机制砂在混凝土中的应用与干法机制砂存在差异,故有必要对湿法棒磨机制砂在混凝土中的应用进行研究。此外,沿海地区的钢筋混凝土结构多处于氯离子侵蚀环境中,对混凝土的抗氯离子渗透性能要求较高,故而研究湿法机制砂的抗氯离子渗透性能,可为湿法机制砂在沿海区域的推广应用提供参考。基于此,本研究对天然砂、干法机制砂以及湿法机制砂的特性进行对比分析,并在此基础上,研究不同砂对混凝土工作性能、力学性能以及抗氯离子渗透性能的影响,进而提出湿法棒磨机制砂在混凝土中的应用原则。

1 试 验

1.1 原材料

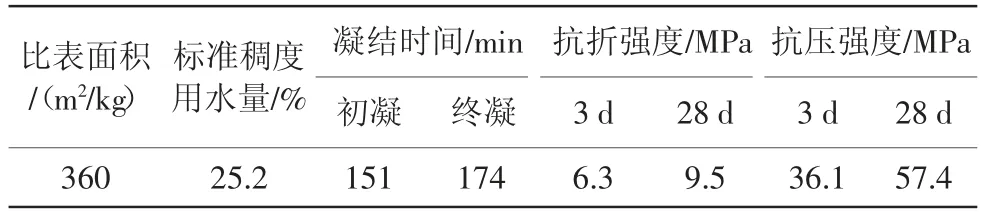

水泥:华润P·Ⅱ42.5R水泥,主要技术性能见表1。

表1 水泥的主要技术性能

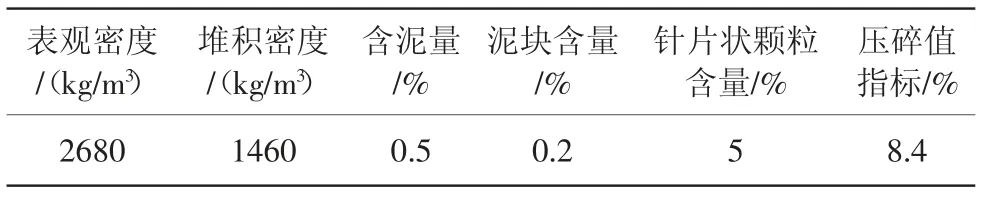

粗骨料:5~25 mm连续级配碎石,主要技术性能见表2。

表2 粗骨料的主要技术性能

细骨料:清远产天然砂、清远某厂采用湿法棒磨工艺生产的砂岩机制砂(以下简称湿法砂)以及广西某厂生产的干法卵石机制砂(以下简称干法砂),3种砂的细度模数分半为2.6、2.9、2.7。

粉煤灰:宁德电厂F类Ⅱ级粉煤灰,细度(45 μm筛筛余)为18.1%,需水量比102%。

减水剂:聚羧酸高效减水剂,减水率26%。

水:自来水。

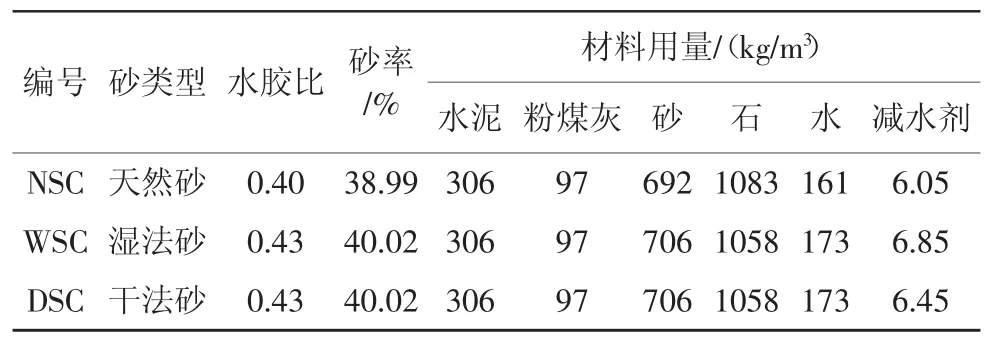

1.2 混凝土配合比

以C35强度等级混凝土为例,对比天然砂混凝土、湿法砂混凝土以及干法砂混凝土的性能。依据JGJ 55—2011《普通混凝土配合比设计规程》进行配合比设计,固定水泥和粉煤灰用量,设定表观密度为2345 kg/m3,通过调整砂率、水胶比和减水剂掺量使混凝土拌合物坍落度控制在(160±20)mm。表3为天然砂、湿法砂以及干法砂混凝土的配合比。

表3 试验混凝土的配合比

1.3 试验方法

细骨料特性试验参照JGJ 52—2006《普通混凝土用砂、石质量及检验方法标准》进行,其中细骨料的颗粒形貌采用HiroxMXB-5040RZ数字显微镜进行拍摄。混凝土抗压强度参照GB/T 50081—2019《混凝土力学性能试验方法标准》进行测试,试件尺寸为150 mm×150 mm×150 mm。混凝土拌合物性能参照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行测试。混凝土电通量和氯离子扩散系数参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行测试,试件采用φ100 mm×100 mm模具制备,脱模后浸没于温度为(20±2)℃、相对湿度≥95%的标准养护室的水池内进行养护,到56 d养护龄期时取出,切取中间50 mm作为电通量和氯离子扩散系数试件。

2 试验结果与分析

2.1 砂的特性

对天然砂、湿法砂及干法砂的级配、颗粒形貌、堆积空隙率、石粉含量/含泥量、MB值进行测试,分析三者间的差异。

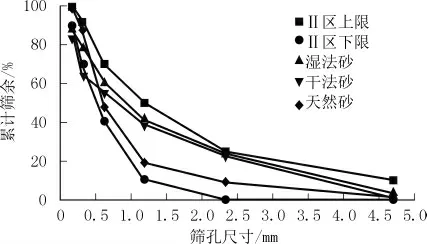

2.1.1 砂的级配

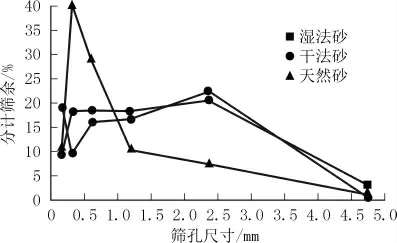

3种砂的级配曲线见图1,颗粒分布见图2。

图1 3种砂的级配曲线

图2 3种砂的颗粒分布

由图1可见,湿法砂的级配良好,为混凝土常用的Ⅱ区砂;而干法砂由于0.3 mm累计筛余相对较少,不在JGJ 52—2006规定的级配范围内。

由图2可见,天然砂在0.3~0.6 mm之间颗粒占比最高,其颗粒分布呈现为“中间高,两边低”;机制砂的颗粒分布总体符合以下规律:4.75 mm筛上颗粒占比较低,4.75 mm之下各级的筛余占比随着筛孔尺寸减小而降低。以天然砂的颗粒分布作为参照,机制砂2.36 mm、1.18 mm筛余以及底盘占比远高于天然砂,0.60 mm、0.30 mm的筛余则远少于天然砂,机制砂的颗粒分布如文献[1,7]所言为“两边高、中间低”。同时由图2可知,虽然湿法砂和干法砂的制备工艺不同,但两者的颗粒分布形态相近。

2.1.2 砂的颗粒形貌

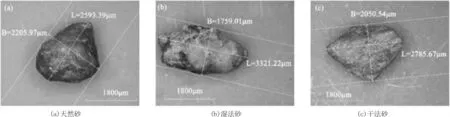

粒径为1.18~2.36 mm的天然砂、湿法砂及干法砂的颗粒形貌如图3所示。

图3 3种砂的颗粒形貌

由图3计算可得,天然砂、湿法砂和干法砂的长宽比分别为1.17、1.89和1.34,3种砂接近球形的排序为天然砂>干法砂>湿法砂。天然砂表面光滑、有光泽,机制砂表面则比较粗糙,棱角显著。对比2种机制砂,湿法砂的棱角性明显高于干法砂。3种砂的颗粒形貌存在上述差异是由其形成途径不同所致,天然砂在水流长时间的冲刷、滚动作用下,粒形逐渐趋于球形,砂粒表面也在水流长时间的作用下趋于光滑;湿法砂是天然石在棒磨机内经钢棒冲击制成,砂粒间研磨较少,导致其棱角显著而表面粗糙;干法砂是天然石在立式冲击破碎机的冲击作用下形成,导致其棱角也较明显,但其引入了整形设备,故而其粒形较湿法砂优良。

2.1.3 砂的堆积空隙率

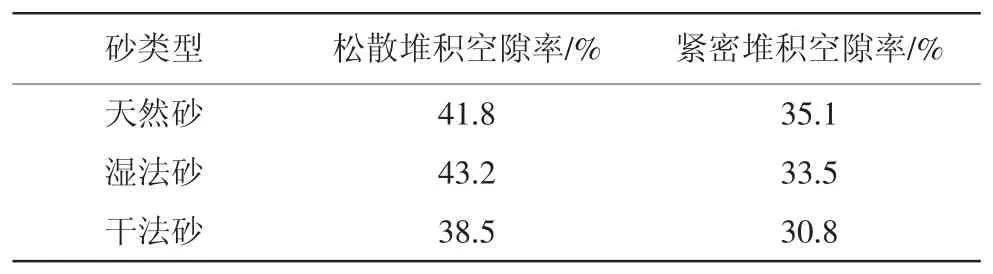

表4为3种砂的松散堆积空隙率和紧密堆积空隙率。

表4 3种砂的堆积空隙率

由表4可知,松散堆积空隙率顺序为:湿法砂>天然砂>干法砂,紧密堆积空隙率顺序为:天然砂>湿法砂>干法砂。根据3种砂的颗粒分布和形貌测试结果来看,无论是松散堆积空隙率还是紧密堆积空隙率,主观上感觉天然砂的空隙率可能最小,但实测结果为干法砂的空隙率最小,且湿法砂、干法砂的紧密堆积空隙率均远小于天然砂。

石粉在砂的堆积过程中能够起到润滑和填充作用[10],在砂的松散堆积过程中,由于砂粒受到的压实功较小,石粉仅起到部分润滑作用,而干法砂的石粉含量高,其润滑效应超过了因颗粒分布和形貌形成桥接架空现象的效应,故而其松散堆积空隙率小于天然砂。在紧密堆积过程中,压实功较大,石粉能够更多地填充在砂粒之间形成的空隙中,且石粉在堆积过程中起到了润滑作用,大幅度降低了棱角性显著的机制砂颗粒之间的摩阻力,砂粒间更易堆积紧密。此外,棱角性显著的机制砂颗粒能够产生剪切作用,破坏细颗粒之间形成的团聚效应,使砂中细颗粒能够均匀分散于大颗粒间形成的空隙内,进一步促使其紧密堆积空隙率降低。

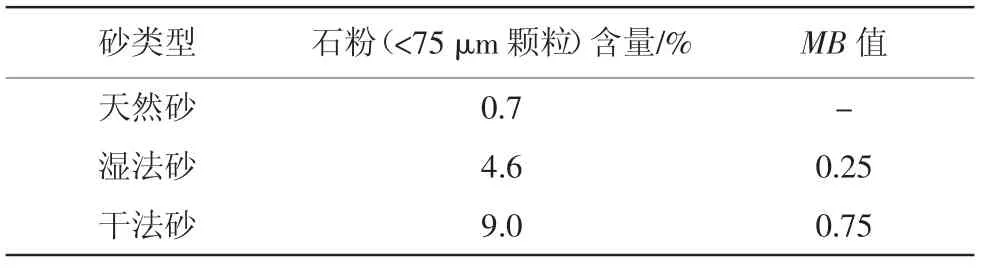

2.1.4 砂的石粉含量和MB值

表5为3种砂的石粉含量和MB值。

表5 3种砂的石粉含量和MB值

由表5可知,干法砂的石粉含量最高,而湿法砂的石粉含量则相对较低。干法砂通过收尘系统控制其石粉含量,收尘过程中石粉的散失较少,而湿法砂通过螺旋式洗砂机控制其石粉含量,在洗砂过程中,多数石粉随着水流散失,使其石粉含量较低。2种机制砂的MB值均远小于JGJ 52—2006或GB/T 14684—2011规定的限值1.4,说明2种机制砂中膨胀性黏土矿物含量低,对其在混凝土中的应用有利。一般干法机制砂由于料源中引入的黏土性矿物较多,导致其存在MB值超标的风险,本研究使用的干法机制砂料源非传统的矿山碎石,而是鹅卵石,料源比较洁净,故其MB值相对较低。

2.2 混凝土性能

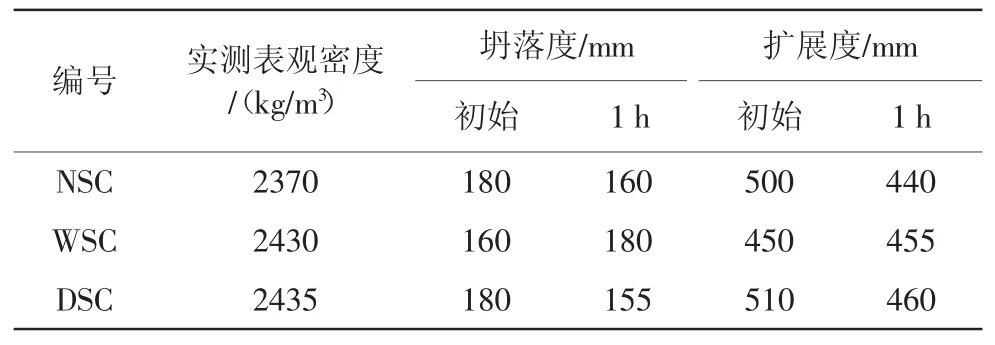

2.2.1 混凝土的工作性能(见表6)

表6 砂类型对混凝土工作性能的影响

由表6可知,对于表观密度,虽然配合比设计时混凝土的理论表观密度均设定为2345 kg/m3,但2种机制砂混凝土的实测表观密度均大于天然砂混凝土。主要原因是在相同的插捣作用下,机制砂的紧密堆积空隙率小于天然砂,试模内可加入的机制砂混凝土拌合物质量更大。同时表明,机制砂的配合比设计更适宜采用绝对体积法进行,若采用假定容重法设计机制砂配合比,则机制砂混凝土的假定表观密度应在相应的天然砂混凝土基础上提高20~40 kg/m3。

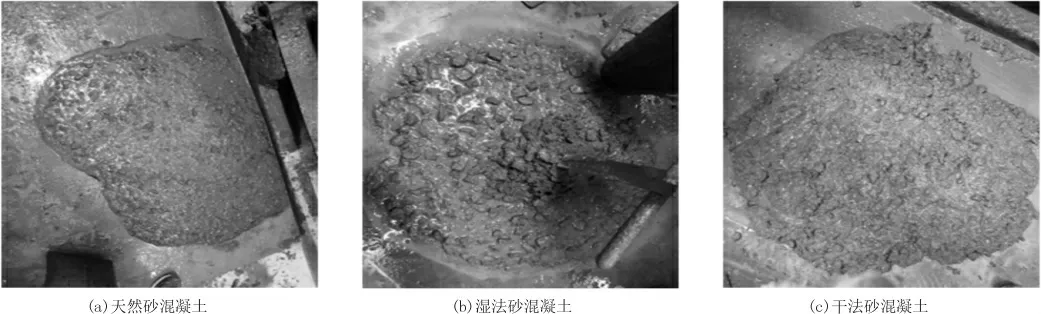

在拌合物坍落度均控制在(160±20)mm条件下,与天然砂混凝土相比,机制砂混凝土的水胶比需增加0.03,减水剂掺量需增加0.1%~0.2%。同时在试验过程中发现,虽然机制砂混凝土的坍落度相差不大,但混凝土拌合物的粘聚性差异较大。图4为采用不同砂拌制的混凝土拌合物的状态。

图4 混凝土拌合物状态

由图4可以看出,相同坍落度条件下,天然砂混凝土和干法砂混凝土的粘聚性好,胶凝材料能够较好地包裹骨料;湿法砂混凝土的保水性较差,胶凝材料和骨料出现了分离。原因是湿法砂的堆积空隙率较大,且因表面粗糙致使砂粒比表面积增大,包裹砂粒表面和填充砂粒间空隙所需浆体量大,但湿法砂的石粉含量相对较低,导致湿法砂混凝土的实际浆体量无法同时满足填充和包裹的作用,致使湿法拌合物的摩擦阻力增大,为了满足设计坍落度要求,降低颗粒之间的摩擦力,又需增加用水量和减水剂掺量,而浆体量不足以吸附如此多的水分,导致多余的水分释出,使其保水性变差。

同时由表6可知,混凝土的1 h坍落度损失均小于30 mm,可满足混凝土的运输要求。但与天然砂混凝土和干法砂混凝土的坍落度、扩展度经时变化不同,湿法砂混凝土的1 h坍落度和扩展度反而变大。原因是湿法砂混凝土的实际浆体含量相对较少,而湿法砂的棱角性最为显著,搅拌过程中产生的阻力大,120 s的搅拌时间内各种物料的混合并不充分,导致减水剂的减水效果未能及时发挥出来。这也表明,机制砂混凝土的搅拌时间应适当延长,以保证其工作性。

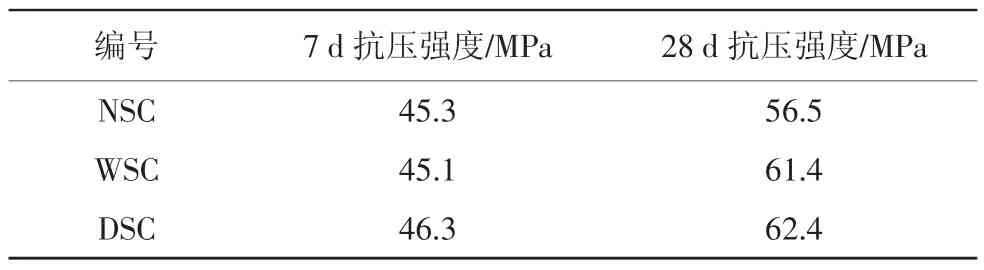

2.2.2 混凝土的力学性能(见表7)

表7 砂类型对混凝土抗压强度的影响

由表7可知,采用天然砂、湿法砂及干法砂所制备混凝土的7 d抗压强度相差不大,但是2种机制砂混凝土的28 d抗压强度较天然砂混凝土提高8%~10%。

一般而言,混凝土所用水泥相同的情形下,水胶比是决定混凝土强度的关键因素。在本研究中,机制砂混凝土的设计水胶比较天然砂混凝土大0.03,但由于机制砂表面较为粗糙、含有裂缝,且其内含有比表面积较大的石粉,致使其吸水率大于天然砂,机制砂混凝土的实际水胶比仅稍高于天然砂混凝土,机制砂混凝土中浆体强度稍低于天然砂混凝土,但机制砂棱角性显著,砂颗粒之间形成嵌锁效应[10-11],有利于混凝土的强度,有效消除了机制砂混凝土中浆体强度稍低的影响,使机制砂混凝土的7 d抗压强度与天然砂混凝土相当。随着养护龄期的延长,机制砂吸附的水分缓慢释放出来,能够促进机制砂表面尚未水化的水泥颗粒进一步水化[12],起到内养护作用,使界面过渡区更加致密,骨料与浆体之间的结合更加紧密[2,8,10],故而机制砂混凝土的中后期强度较天然砂混凝土高。

2.2.3 混凝土的抗氯离子渗透性能(见表8)

表8 砂类型对混凝土抗氯离子渗透性能的影响

由表8可知,与天然砂混凝土相比,干法砂混凝土的56 d电通量与天然砂混凝土相差不大,湿法砂混凝土的56 d电通量较天然砂混凝土增大59%;3种混凝土中,干法砂混凝土的56 d氯离子扩散系数最小,湿法砂混凝土的氯离子扩散系数最大。对于湿法砂混凝土,因其实际浆体量不足,拌合物保水性不佳,存在离析泌水的现象,导致硬化混凝土中形成的连通孔隙较多,进而使得湿法砂混凝土的抗氯离子渗透性能不佳。对于干法砂混凝土,其拌合物工作性良好,成型试块致密,水分蒸发量小,产生的连通孔隙率低,且机制砂与浆体间的界面过渡区致密,综合作用使得干法砂混凝土的抗氯离子渗透性能最好。

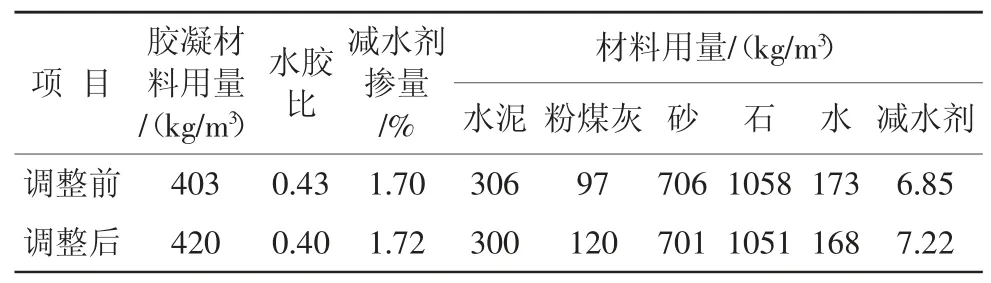

2.3 湿法砂混凝土配合比调整

湿法砂混凝土的力学性能虽能满足配制强度要求,但是其工作性和抗氯离子耐久性都相对较差,之所以出现上述情况,是因为用水量较高和粉体量相对较少。故而在原配合比基础上,适当增加胶凝材料用量、降低用水量、提高减水剂掺量。调整前后的配合比如表9所示,性能测试结果如表10所示。

表9 湿法砂混凝土调整前后的配合比

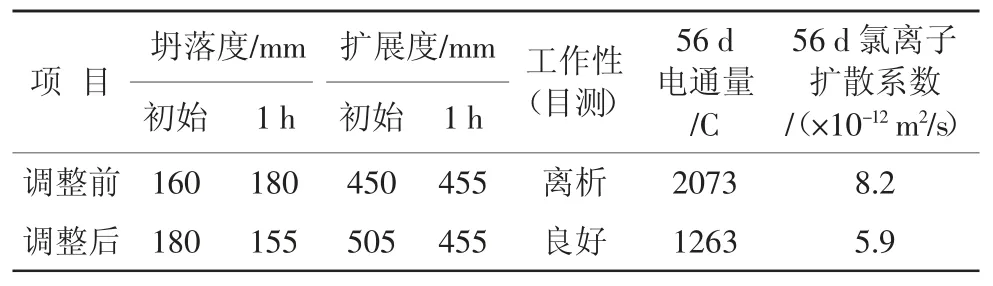

表10 配合比调整前后湿法砂混凝土的性能

由表10可以看出,配合比经调整后,湿法砂混凝土的工作性得到明显改善,56 d电通量较调整前减小39%,氯离子扩散系数较调整前减小28%,抗氯离子渗透性能显著提供,其性能与天然砂混凝土相当。也进一步验证了前述对湿法砂混凝土工作性和抗氯离子渗透性不佳的原因分析。同时说明,湿法砂应用于混凝土生产时,不宜一味通过增加用水量来改善混凝土的流动性,而应在用水量不显著增加的条件下,根据砂的石粉含量通过适当增加胶凝材料用量和减水剂掺量的方式来改善湿法砂混凝土的性能,尤其是抗氯离子渗透性能。

3 结论

(1)虽然湿法机制砂和干法机制砂的生产工艺不同,但其颗粒分布形态相较于天然砂均呈现为为“两边高、中间低”;颗粒形貌方面,湿法砂的颗粒形貌较干法砂差,且其棱角性更为显著;湿法砂的石粉含量较干法砂低,其MB值更易得到保障;由于湿法砂的石粉含量相对较低且颗粒形貌较差,导致其松散堆积空隙率和紧密堆积空隙率均大于干法砂。

(2)采用假定容重法设计的机制砂混凝土实测表观密度大于天然砂混凝土,机制砂混凝土的配合比设计更宜采用绝对体积法。

(3)在配合比和坍落度相近时,湿法棒磨砂混凝土的力学性能与干法砂混凝土相近,但其工作性和抗氯离子渗透性能均较干法砂混凝土差。

(4)在湿法棒磨机制砂的应用中,不宜一味通过增加用水量改善混凝土的流动性,应在用水量不显著增加的条件下,根据机制砂的石粉含量适当增加胶凝材料用量和减水剂掺量的方式来改善混凝土的性能。