不同矿物掺合料透水混凝土体系的硬化性能及微观结构

安生霞,刘成奎,李万琴,段秉煜

(1.青海省建筑建材科学研究院有限责任公司,青海西宁 810008;2.青海省建筑工程质量检测站,青海西宁 810008;3.青海省高原绿色建筑与生态社区重点实验室,青海西宁 810008;4.青海省高原绿色建筑与建材工程技术研究中心,青海西宁 810008)

近年来,随着国民经济的增长,我国城市化进程显著提高,城市化的快速发展带来一系列热岛效应、城市内涝以及城市水资源日益短缺等问题,严重影响城市的健康发展和人们的生活质量。面对日益突出的城市发展问题,国家提出了“海绵城市”的发展理念,通过海绵城市的建设修复城市生态环境,缓解城市“热岛效应”,构建绿色、和谐、生态、安全的城市居住环境。而透水混凝土因其具有较高的孔隙率,在海绵城市建设中得到了广泛应用。

透水混凝土是由水、水泥、粗骨料、外加剂等组成,采用单粒级骨料作为骨架,水泥浆薄层或加入少量细骨料的砂浆薄层包裹在粗骨料表面形成胶结层,骨料通过硬化胶结层胶结而成多孔堆积结构[1]。相比普通混凝土路面,透水混凝土路面可以缓解城市内涝、补充地下水、吸附环境中的污染物、吸收汽车行驶过程中产生的噪声、改善城市热环境,具有良好的环境效益和社会效益[2-3]。

活性矿物掺合料(矿粉、粉煤灰和硅灰)在透水混凝土领域中得到了广泛应用,一方面可以降低透水混凝土的综合成本,另一方面可以改善透水混凝土的工作性能。矿物掺合料对透水混凝土性能的影响研究很多[4-8]。本文以透水混凝土作为基础体系,掺加不同掺量的矿物掺合料(粉煤灰、硅灰或矿粉),研究矿物掺合料对透水混凝土力学性能的影响规律,同时通过XRD、TD-DTG和SEM等分析表征手段研究透水混凝土体系的水化产物组成及微观结构。

1 实 验

1.1 原材料

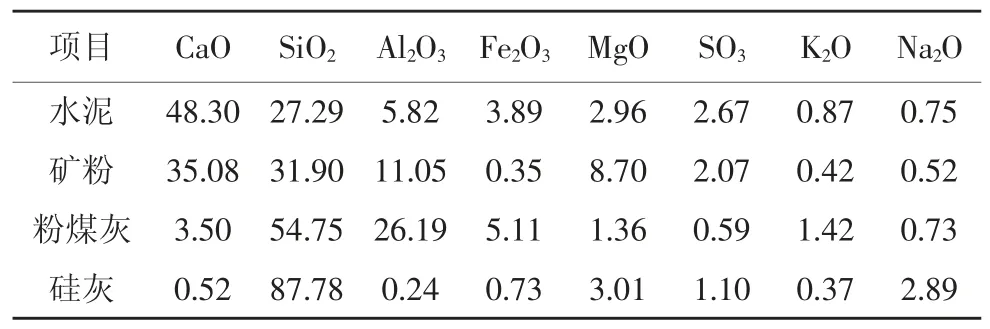

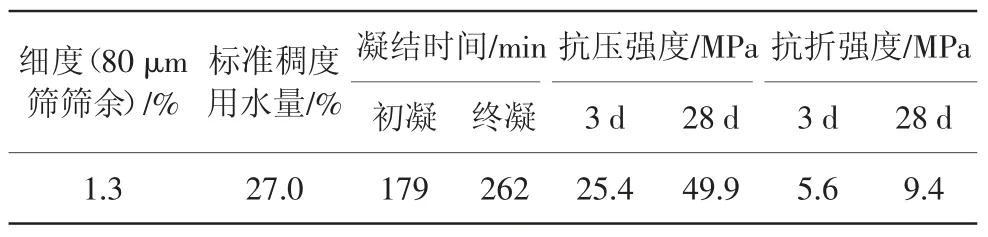

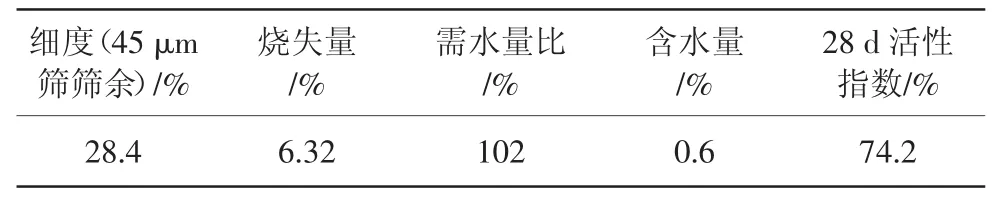

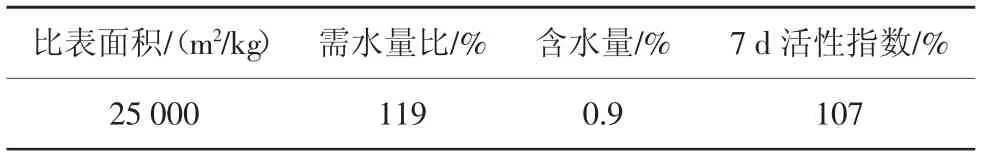

水泥:P·O42.5水泥,安定性合格;矿物掺合料:采用粉煤灰(Ⅱ级)、矿粉和硅灰,水泥和矿物掺合料的主要化学成分见表1,主要技术性能分别见表2~表5。骨料:5~10 mm单粒级碎石,表观密度2538 kg/m3,紧密堆积密度1694 kg/m3,空隙率38%,压碎指标8.3%。水:自来水。

表1 水泥和矿物掺合料的主要化学成分 %

表2 水泥的主要技术性能

表3 矿粉的主要技术性能

表4 粉煤灰的主要技术性能

表5 硅灰的主要技术性能

1.2 实验方法

透水混凝土的基准配合比(kg/m3)为:m(水泥)∶m(水)∶m(碎石)=400∶120∶1630,在此基础上,分别采用矿物掺合料等质量取代水泥,矿粉、粉煤灰掺量分别为0、5%、10%、15%,硅灰掺量分别为0、4%、6%、8%。透水混凝土采用一次投料法成型工艺,首先将按配合比称量好的水泥、矿物掺合料和骨料加入强制搅拌机中,搅拌30 s使其均匀混合,然后加入一半水搅拌30 s,使拌合物达到均匀湿润状态,最后将剩余的水一边搅拌一边加入,搅拌120 s左右。搅拌结束后,将拌合物分3次装入100 mm×100 mm×100 mm模具中,每次用铁棒振捣保证透水混凝土的密实性,并用塑料薄膜覆盖,成型24 h后脱模,将脱模后的试件置于养护室[温度为20 ℃、相对湿度96%]养护。用抗压强度试验机对空气养护3 d、7 d、28 d的试件进行抗压强度测试,同时取水泥相代表样品。用Xpert Pro型X射线衍射仪分析样品的物相组成,用JSM-5610LV/INCA系列低真空扫描电子显微镜观察样品表面微观形貌、用SDT Q600型同步差示扫描量热分析样品的热稳定性。

2 结果与讨论

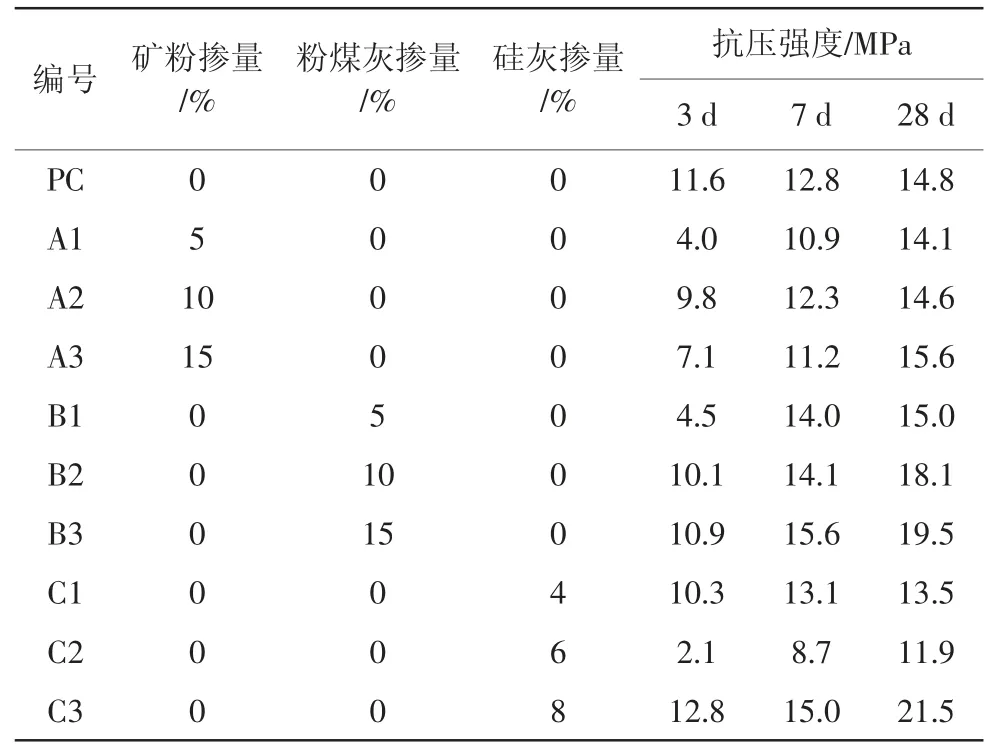

2.1 矿物掺合料对透水混凝土力学性能的影响(见表6)

表6 矿物掺合料对透水混凝土抗压强度的影响

由表6可以看出:

(1)矿粉掺量对透水混凝土早期(3 d)抗压强度的影响规律性较明显,对后期抗压强度的影响不如早期明显。3 d时,当矿粉掺量由0增加至5%时,透水混凝土的抗压强度由11.6 MPa显著降低至4.0 MPa,降低了65.5%;当矿粉掺量由5%增加至10%时,透水混凝土的抗压强度提高,但仍低于基准组,这可能是因为矿粉的掺入使水泥相的凝结时间延长而造成水泥相和骨料粘结不牢固引起的;当矿粉掺量由10%增加至15%时,透水混凝土的抗压强度又有所降低。7 d时,透水混凝土抗压强度随矿粉掺量的增加表现出了类似的变化规律,但不及早期明显。28 d时,当矿粉掺量由0增加至5%时,透水混凝土的抗压强度稍有降低;当矿粉掺量由5%增加至15%时,透水混凝土的抗压强度提高;当矿粉掺量为15%时,透水水泥混凝土的抗压强度较基准组提高了5.4%。

(2)粉煤灰对透水混凝土早期(3 d)抗压强度的影响较明显。3 d时,当粉煤灰掺量由0增加至5%时,透水混凝土的抗压强度由11.6 MPa显著降低至4.5 MPa,降低了61.2%;当粉煤灰掺量由5%增加至15%时,透水混凝土的抗压强度呈提高趋势,但均低于基准组。有研究表明[9],粉煤灰的水化速率小于水泥熟料,活性低于水泥。粉煤灰等量取代水泥后,水泥熟料矿物含量相对减少,水化反应速率降低,凝结时间延长,故掺加粉煤灰后透水混凝土的早期抗压强度低于普通透水混凝土。龄期7 d、28 d时,透水混凝土的抗压强度随粉煤灰掺量的增加而提高,28 d时最高提高了31.8%(掺量为15%)。

(3)随硅灰掺量的增加,透水混凝土的抗压强度先降低后提高,3 d时最低降低了81.9%(掺量为6%),最高提高了10.3%(掺量为8%);28 d时最高提高了45.3%(掺量为8%)。

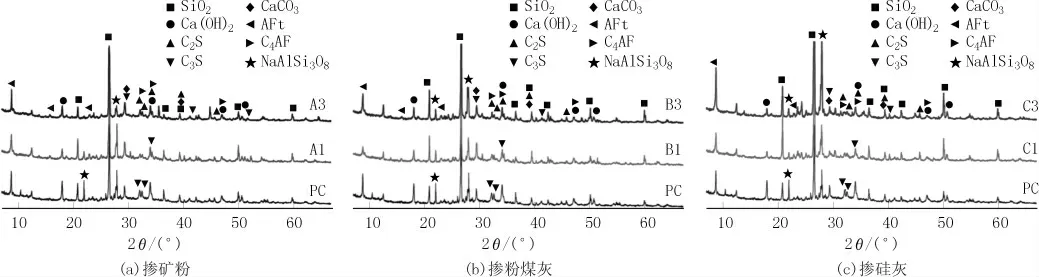

2.2 透水混凝土的物相分析(见图1)

图1 不同矿物掺合料掺量透水混凝土的XRD图谱

由图1(a)可知:3组试件的物相组成相似,主要物相为SiO2、AFt、NaAlSi3O8,少量的Ca(OH)2、C2S、C3S、C4AF和CaCO3等,其中AFt、Ca(OH)2为水化产物,其他物相来源于未反应的原料及杂质。NaAlSi3O8是常见的长石矿物,其含量增加可能是因为样品中含有微量骨料粉末造成的。矿粉掺量由0增加至5%时,AFt与Ca(OH)2含量明显减少;当矿粉掺量增加至15%时,与基准组相比,AFt含量变化不明显,但Ca(OH)2含量明显减少。这可能是因为矿粉中含有活性SiO2、Al2O3和CaO,随着水泥水化反应的进行,活性成分被水泥水化生成的Ca(OH)2激发,生成水化硅酸钙凝胶(C-S-H),有效填充水泥水化后产生的空隙,抗压强度提高。强度相AFt晶体含量减少可能是低掺量矿粉透水混凝土抗压强度降低的原因之一。

由图1(b)可知:3组试件的物相组成相似,主要物相是SiO2、AFt、NaAlSi3O8,少量的Ca(OH)2、C2S、C3S、C4AF和CaCO3等。粉煤灰掺量由0增加至5%时,AFt与Ca(OH)2对应的峰值均明显降低;当粉煤灰掺量增加至15%时,AFt含量较粉煤灰掺量5%时明显增加,Ca(OH)2含量较基准组明显减少。粉煤灰中含有活性SiO2和Al2O3,能与水泥水化产生的Ca(OH)2发生化学反应生成C-S-H凝胶[10]。与基准组相比,粉煤灰掺量为5%的透水混凝土抗压强度稍有提高,这可能是因为水化产物C-S-H增多或晶体之间形成了连接力强的连续结构造成的。粉煤灰掺量为15%的透水混凝土抗压强度明显提高,这可能是因为粉煤灰掺量的增多,体系中生成了较多C-S-H凝胶,填充了水泥水化产生的气孔,使透水混凝土体系结构更加致密,增加了骨料与水泥相界面粘结区域的密实度。

由图1(c)可知:3组试件的物相组成相似,主要物相是SiO2、AFt、NaAlSi3O8,少量的Ca(OH)2、C2S、C3S、C4AF和CaCO3等。硅灰掺量由0增加至4%时,AFt晶体和Ca(OH)2的含量均明显减少;当硅灰掺量增加至8%,AFt晶体含量明显增加,Ca(OH)2含量减少。硅灰中含有的活性SiO2会被水泥水化生成的Ca(OH)2激发生成稳定的C-S-H凝胶,该凝胶与传统的C-S-H凝胶的组成和性能均不相同,它能与OH-、Al3+聚合,聚合后非常稳定[11],C-S-H凝胶含量的增多可能是高掺量硅灰透水混凝土抗压强度明显提高的原因之一。此外,低掺量硅灰透水混凝土的抗压强度降低,可能是因为强度相AFt晶体含量的减少或水化产物间结合不密实造成的。

2.3 透水混凝土的热重分析

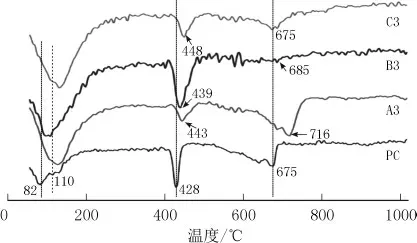

空气养护28 d透水混凝土的DTG曲线见图2,TG曲线见图3。

由图2可知,C-S-H凝胶在68~82 ℃时脱水,AFt晶体在104~133 ℃时脱水[12],Ca(OH)2在410~450 ℃脱水,CaCO3在654~684 ℃分解,30~80 ℃是水化产物中结合水失重引起的。

图2 掺加不同矿物掺合料透水混凝土的DTG曲线

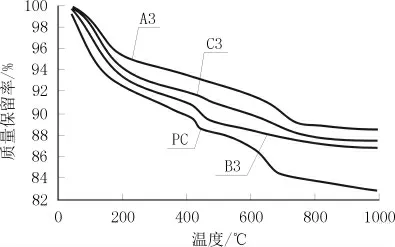

图3 掺加不同矿物掺合料透水混凝土的TG曲线

由图3可知:透水混凝土水化产物的失重过程可分为3个明显的过程:第1个过程为30~418 ℃,该过程中硅酸盐水泥水化产物脱水、C-S-H凝胶脱水,水化铝酸钙脱水;第2个过程为418~574 ℃,该过程中Ca(OH)2开始分解脱水;第3个过程为574~1000 ℃,该过程中CaCO3开始分解。

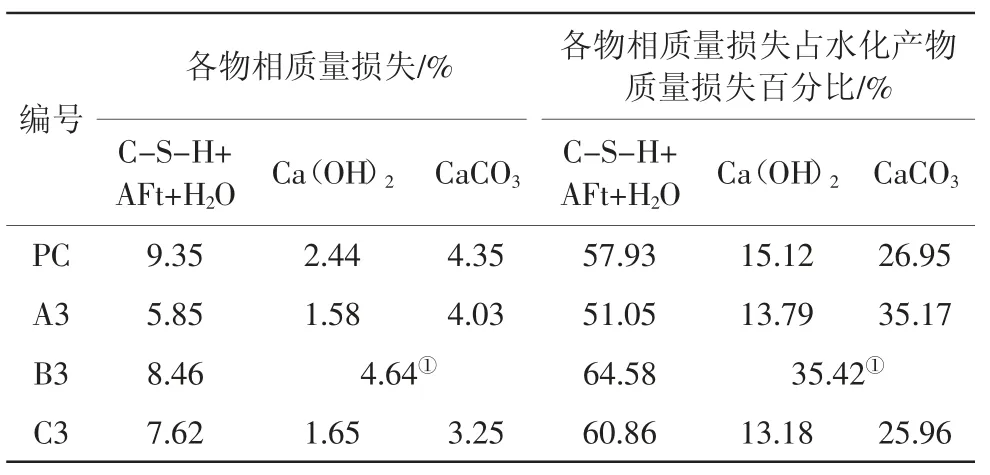

根据TG曲线可以计算基准组透水混凝土试件与掺加不同矿物掺合料的透水混凝土中各物相质量损失和各物相质量损失占水化产物质量损失百分比,结果如表7所示。

表7 掺加不同矿物掺合料透水混凝土的物相损失百分比

由表7可以看出,相比A3、B3、C3试件,基准组PC试件中水化产物C-S-H凝胶、AFt晶体和H2O含量较高,这表明C-S-H胶凝和AFt晶体的含量也相对较高,但从掺加不同掺合料的透水混凝土的抗压强度测试结果来看,基准组试件的抗压强度最低,这可能是因为基准组试件中生成较多C-S-H胶凝和AFt晶体的同时也生成了较多CaCO3和Ca(OH)2,使透水混凝土水化产物间的密实度降低。

相比基准组试件,掺15%矿粉的试件中C-S-H胶凝、AFt晶体和H2O含量较低,Ca(OH)2含量也较低,而CaCO3含量却降低不明显。强度相C-S-H胶凝和AFt晶体含量的减少可能是掺15%矿粉的试件抗压强度增加不明显的原因之一。此外,相比掺15%粉煤灰的试件和掺8%硅灰的试件,掺15%矿粉的试件中由于矿粉中CaO的含量较高,在水泥水化过程中生成了较多Ca(OH)2,在试件养护的过程中Ca(OH)2逐渐碳化形成了较多CaCO3,这也可能是造成掺15%矿粉的试件抗压强度提高不明显的原因之一。对于掺15%粉煤灰的试件和掺8%硅灰的试件而言,C-S-H凝胶、AFt晶体和H2O的含量稍有降低,但CaCO3和Ca(OH)2的含量也明显低于基准组试件,这表明掺15%粉煤灰的试件和掺8%硅灰的试件中强度相C-S-H凝胶和AFt晶体的相对含量增加,CaCO3和Ca(OH)2的相对含量降低。因此相比基准组试件,掺15%粉煤灰的试件和掺8%硅灰的试件的抗压强度较高。

2.4 微观形貌分析

不同矿粉掺量透水混凝土空气养护28 d时的SEM照片见图4。

图4 不同矿粉掺量透水混凝土空气养护28 d时的SEM照片

由图4可见,基准组试件基体表面由密实的晶体组成,晶体之间分散有较多的气孔和微裂缝;进一步放大可见,水化产物由大量胶凝状物、片状Ca(OH)2和针棒状AFt晶体组成,结合热重分析曲线推测该胶凝状物为C-S-H凝胶,它们相互连生、相互胶结为透水混凝土提供了强度。随着矿粉掺量由0增加至5%,透水混凝土基体表面微裂缝和气孔的数量增加;进一步放大可见,基体表面分散有大量C-S-H凝胶、针棒状AFt晶体和较多片状物,针棒状晶体尺寸约为10 μm。与基准组试件相比,水化产物结晶状态较差,结构松散、无序,晶体之间没有形成连续的紧密结构,大量片状物分散在基体表面,破坏了原本密实的晶体结构。当矿粉掺量增加至15%,基体表面虽然能看到明显的气孔和微裂缝,且表面分散有较多片状,但水化产物之间结合紧密,整体结构较为密实。一方面,矿渣中的活性成分被水泥水化生成的Ca(OH)2激发生成C-S-H凝胶,水泥相和骨料界面粘结强度和水泥浆体的孔结构得到改善,提高了透水混凝土的致密性;另一方面,由于体系中较多的CaCO3破坏了原本密实的晶体结构,引起基体表面气孔、微裂缝增多、水化产物结晶度变差等问题,这都有可能是掺加矿粉的透水混凝土抗压强度增加不明显的原因。基体表面存在较大的裂缝可能是样品制备过程中产生的。

不同粉煤灰掺量透水混凝土空气养护28 d时的SEM照片见图5。

图5 不同粉煤灰掺量透水混凝土空气养护28 d时的SEM照片

由图4(a)、(d)及图5可见,随着粉煤灰掺量由0增加至5%,基体表面气孔和微裂缝的数量减少。进一步放大可见,基体表面水化产物由大量C-S-H凝胶、针棒状AFt晶体和片状物组成,针棒状晶体尺寸约为10 μm,大量针棒状晶体分散在胶凝状晶体中,形成了紧密度较高、晶体之间连结力较强的连续结构;当粉煤灰掺量增加至15%,基体表面气孔和微裂缝数量明显减少,基体表面由大量C-S-H凝胶组成,且分散了较多片状物,相比粉煤灰掺量为5%的透水混凝土,水化产物结晶程度更高、结合程度更高,结构更加密实。

不同硅灰掺量透水混凝土养护28 d的SEM照片见图6。

图6 不同硅灰掺量透水混凝土空气养护28 d的SEM照片

由图4(a)、(d)及图6可见,随着硅灰掺量由0增加至4%,基体表面气孔和微裂缝的数量增加;进一步放大可以发现,硅灰掺量为4%时透水混凝土的水化产物由C-S-H凝胶和片状物组成,大量片状物分散在C-S-H凝胶中,破坏了原本密实的晶体结构,使得水化产物之间结合紧密度降低,整体结构较为松散。当硅灰掺量增加至8%,基体表面气孔和微裂缝的数量减少,分散在基体表面的片状物也减少,大量C-S-H凝胶结晶状态良好、排列紧密,形成了连续的紧密结构,相比参照试件水化产物间密实度增加。这可能是由于硅灰中的活性SiO2与水泥水化产物Ca(OH)2发生二次水化反应生成较多C-S-H凝胶。同时由于硅灰具有较大的比表面积,可以吸附大量的自由水,减少了自由水在集料界面上的聚集,Ca(OH)2的生长也受到限制,晶体生长得到细化,排列有序,微观结构得到了改善[9]。

3 结论

(1)矿粉可以明显降低透水混凝土的早期(3、7 d)抗压强度,对后期强度也有一定的影响作用,但不及早期明显。强度相C-S-H胶凝和AFt晶体含量的减少、矿粉中CaO水化碳化形成的CaCO3可能破坏了原本密实的晶体结构,使掺矿粉的透水混凝土抗压强度增加不明显。早期对抗压强度的降低作用可能是因为矿粉的掺入使水泥相凝结时间延长而造成水泥相和骨料粘结不牢固。

(2)粉煤灰可以明显提高透水混凝土的抗压强度,且掺量越大,抗压强度提高越明显,但对早期(3 d)抗压强度有降低作用。强度相AFt晶体和C-S-H凝胶含量的相对增加、水化产物微观结构的改善使掺粉煤灰的透水混凝土抗压强度提高。早期对抗压强度的降低作用可能是因为粉煤灰水化速率、活性低于水泥熟料,粉煤灰取代水泥后,水化反应速率降低、凝结时间延长,因此早期抗压强度偏低。

(3)随硅灰掺量的增加,透水混凝土抗压强度先降低后提高。AFt晶体含量的减少、基体表面较多微裂缝和气孔以及松散、无序的晶体结构使硅灰掺量较低的透水混凝土抗压强度较低;C-S-H凝胶和含量AFt晶体的增加、Ca(OH)2和CaCO3含量的降低以及水化产物微观结构的改善使硅灰掺量较高的透水混凝土抗压强度提高。